深部厚冲积层下综放开采导水裂隙带高度实测

2017-12-11鲁建国李飞帆张新国庞振忠

鲁建国 李飞帆 张新国,3 李 飞 庞振忠

(1.内蒙古煤矿设计研究院有限责任公司,内蒙古自治区呼和浩特市,010010;2.山东科技大学矿业与安全工程学院,山东省青岛市,266590;3.山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东省青岛市,266590)

深部厚冲积层下综放开采导水裂隙带高度实测

鲁建国1李飞帆2张新国2,3李 飞2庞振忠2

(1.内蒙古煤矿设计研究院有限责任公司,内蒙古自治区呼和浩特市,010010;2.山东科技大学矿业与安全工程学院,山东省青岛市,266590;3.山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东省青岛市,266590)

为确定厚冲积层下深部厚煤层综放开采导水裂隙带发育高度,以新巨龙煤矿1302N工作面为工程背景,采用井下仰孔双端封堵分段注水测漏观测方法,对深部厚冲积层下厚煤层综放工作面导水裂隙带高度进行了现场实测。观测结果表明:采前孔受采动影响小裂隙发育较弱,钻孔漏损量变化不明显;采后孔受采动影响裂隙发育显著,钻孔漏损量变化呈现稳定—突然增大—稳定—突然减小—稳定的过程;钻孔漏损量结果表明,导水裂隙带发育呈现“马鞍形”状态,最大发育高度94.65 m,裂采比为10∶1。

深部厚冲积层下 综放开采 双端封堵测漏 导水裂隙带 裂采比

工作面回采之后上覆岩层发生变形、移动与破断,根据上覆岩层移动变形情况将回采结束后的上覆岩层分为“三带”,即垮落带、裂隙带和缓沉带;若开采引起的覆岩裂隙与含水层或含水体沟通,将会造成工作面一定的突水威胁。

导水裂隙带发育高度的形成主要与覆岩特性、煤层条件、采煤方法、地质情况以及含水层水头压力等因素相关,目前常用的确定导水裂隙带高度方法有“三下采煤规程”公式计算、数值模拟、现场实测等。施龙青等综合考虑开采影响和岩石性质等因素推导出了导水裂隙带理论计算公式,相关研究对导水裂隙带发育高度合理确定有促进作用。栾元重等使用井下仰孔测漏水量方法得出近距离煤层开采导水裂隙带高度,方法准确便于操作。高保彬等先后采用经验公式计算、井下封堵钻孔分段注(放)液裂隙测量系统及钻孔电视探测系统对工作面回采前后上覆岩层裂隙带发育高度进行现场实测,综合分析合理确定了水体下导水裂隙带高度。张安斌等使用经验公式预测、物理相似模拟试验和UDEC数值模拟分析对巨厚松散层下开采覆岩运移规律和导水裂隙带高度进行综合分析。陈荣华等运用岩石破断过程分析软件RFPA2D模拟上覆岩层的破坏、弯曲情况,最终得出覆岩导水裂隙带高度。吕广罗等应用地面钻孔冲洗液漏失量观测及井下窥视,对深埋特厚煤层综放开采顶板导水裂隙带发育高度进行探测。许武等研究认为导水裂隙带最大高度预计经验公式是对规范或规程颁布以前矿井覆岩破坏规律的经验总结,已不能适应当今高产高效矿井高强度开采的条件。熊晓英等详细阐述钻孔注水探测的观测方法及具体步骤。钻孔注水法探测与其他方法相比操作简单,施工方便,结果可靠。

本文以新巨龙煤矿深部厚冲积层下1302N工作面综放开采为工程背景,在“三下采煤规程”经验公式的基础上进行了观测方案的设计,采用钻孔双端封堵测漏装置对导水裂隙带进行实际观测,确定了深部厚冲积层下综放开采合理的裂采比。

1 工程概况

1.1 工作面概况

新巨龙煤矿1302N工作面主采3#煤层,煤层倾角平均为3°,走向长度2570 m,倾斜宽度258 m,煤层平均厚度为9.4 m。基本顶为中砂岩,厚度28.5 m;直接顶和伪顶为粉砂岩,厚1.3 m;直接底为泥岩,厚2.52 m;基本底为细砂岩,厚8.5 m。

1.2 水文地质情况

第四系(Q)厚度为150.6~170.1 m,主要由粘土、粉细砂层、砂砾层组成。新近系厚度为386.5~579.3 m,由粘土、砂质粘土和砂砾层相间沉积而成,以厚层粘土为主,多呈半固结状态。二叠系上、下石盒子组厚度为463.9 m,主要由细、中、粗砂岩组成。3#煤层顶板砂岩裂隙含水层(“三砂”)厚度为2.50~51.94 m,平均为27.56 m,岩性一般以细砂岩、中砂岩及细砂岩和粉砂岩互层为主,少数局部为粗砂岩,富水性较强,裂隙局部发育,富水性不均一。

1302N工作面开采的直接充水含水层是3#煤层的顶板砂岩(“三砂”),间接充水含水层为新近系松散含水层。井筒施工时最大涌水量为81 m3/h,回风大巷揭露“三砂”最大涌水量为195 m3/h,属于弱—中等富水的裂隙—孔隙承压含水层,构造裂隙发育区域顶板淋水较大。

2 观测方案设计

2.1 观测方法

导水裂隙带高度观测采用井下仰孔双端封堵分段注水观测的方法,观测中使用钻孔双端封堵测漏装置沿提前施工好的钻孔进行上行依次封堵注水,通过测得各段加压注水后的漏损量,了解上覆岩层的裂隙状况,最终确定裂缝带的发育顶界高度,观测原理及仪器结构如图1所示。

图1 观测原理及仪器结构

该装置由充气通路和注水通路两部分组成。充气通路由高压充气控制仪和孔内封堵气囊组成;注水通路由高压注水控制仪、移动推杆和孔内注水管组成。

2.2 观测位置选择

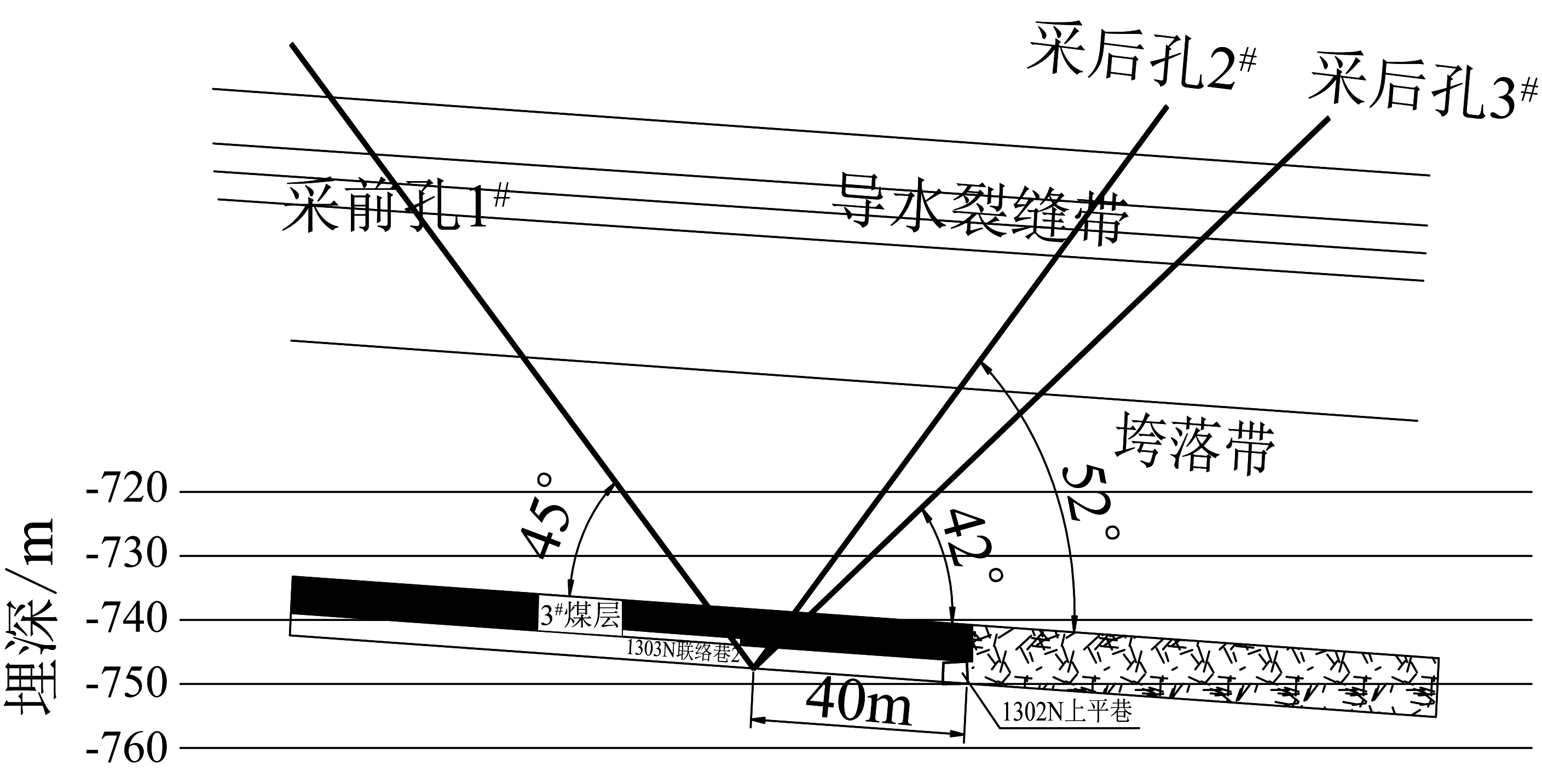

施工观测位置的选择首先应考虑钻孔施工地点(钻窝)围岩是否破碎,保证巷道硐室的维护简便和观测孔孔口围岩完整,同时应考虑井下系统、行人安全及施工方便等,还应为施工与观测留有一定的富裕时间。由于钻孔施工量和工作面施工条件所限(钻孔施工倾角不宜过大,在45°~50°之间),综合考虑最终将施工观测点位置设计在1303N联络巷2内,其距离1302N上平巷内侧40 m,施工地点如图2所示。

图2 钻孔布置平面图

2.3 观测孔设计

根据钻孔施工可知,1302N工作面顶板覆岩主要由细砂岩、粉砂岩等组成,推测3#煤层覆岩属于中硬偏硬顶板。为保证观测边界超过实际破坏带高度,按“三下采煤规程”坚硬顶板裂缝带发育高度经验公式进行预计:

式中:Hsh——导水裂隙带高度,m;

M——累计采厚,取9.4 m。

由式(1)和式(2)计算得到裂隙带破坏预计高度61.9~101.8 m。为测出一定距离的完整原岩孔段作为裂隙带发育的顶界依据,并防止出现覆岩破坏高度过大等异常情况发生,应加大钻孔施工深度,最终设计延长5~10 m的钻孔垂直深度,因此实际最大控制高度为111.8 m。根据覆岩运动规律,坚硬覆岩破坏后重新稳定的过程受开采厚度、覆岩性质、开采方式等因素的影响,稳定期一般在1~3个月。因此,在稳定期第2个月左右施工钻孔比较合适。1302N工作面倾角平均为3°,属于缓倾斜煤层,其稳定形态总体上为典型的“马鞍型”,但由于煤厚、采深等条件以及上覆岩层自身与相互组合强度的不同,使得裂隙带最高点在采空区边界的位置(边界内、外还是边界上)不同。最终预计本工作面裂隙带“马鞍型”为先由煤体内部向外偏移、之后边界逐渐向煤体回拢,且最高点在开采边界采空区稍内侧的形态。

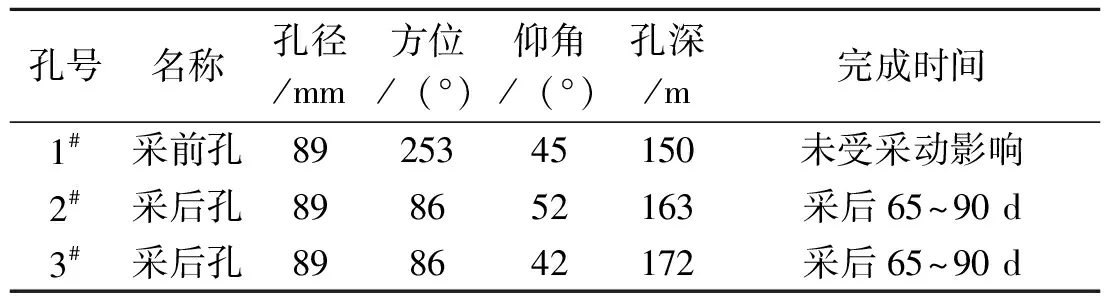

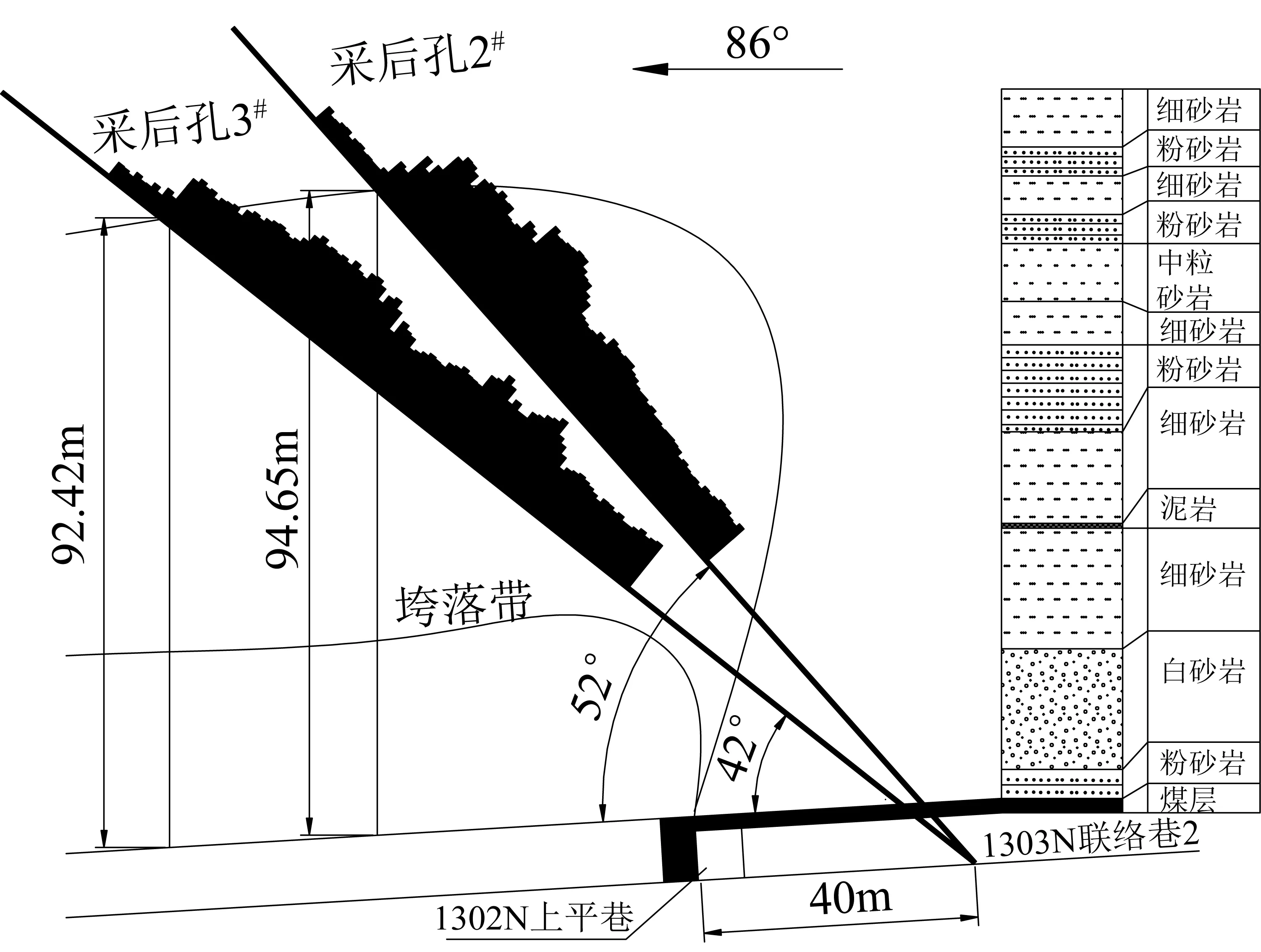

覆岩导水裂缝带高度实际观测设计钻孔共3个(1#~3#),包括采前孔(1#)和采后孔(2#和3#)。设计施工钻孔向采空区倾斜,钻孔斜长应不小于理论计算值,钻孔垂直深度要确保能观测完整裂缝带高度,钻孔设计如表1和图3所示。

表1 观测剖面钻孔要素

图3 钻孔布置剖面图

3 现场实测

3.1 观测孔施工

根据测前预计,考虑到1303N工作面联络巷2内钻窝位于1302N采空区外,钻窝上覆岩层比较完整,钻孔浅部裂隙发育较小。因此,采前孔(1#)和采后孔(2#和3#)是从孔口向钻孔内分别推进50 m、50 m和53 m后开始观测的。

3.2 现场观测

(1)观测前,将各个设备组装完毕,管路系统连接通畅并检查堵水器及各管路接头有无漏水之处,若有漏水之处应加以排除。准备工作提前做好,钻孔施工完成后冲洗钻孔,保证孔内无碎石,冲洗完成后立即进行封堵注水观测,避免时间过长造成钻孔局部垮落或变形。

(2)观测时,首先通过加压气囊使其膨胀封堵测段的两端;之后通过注水管路向两气囊之间测段恒压注水,读取并记录注水流量,即该孔段注水漏损量。现场操作时应注意注水压力值不要高于气囊充气的压力值,否则观测易失效。每测定一个孔段后,将卸压收缩后的气囊依次推送至下一测段继续观测,如此循环,直至测出整个钻孔各段的注水漏损量。

(3)观测后将读取的钻孔漏损量记录并整理。

4 观测结果分析

通过整理观测数据,得到了1302N综放工作面钻孔的注水漏损量成果如图4、5所示。

图4 采前孔分段漏损量成果图

图5 采后孔分段漏损量成果图

通过对最终观测数据和钻孔分段漏损量变化分析可以得出:1#采前孔基本不受采动影响,因此岩层保持相对完整,裂隙并不发育,钻孔分段漏损量变化不明显,主要是流入上覆岩层的原生裂隙中。回采结束后,上覆岩层变形、破坏,产生大量新生裂隙,相同深度下2#和3#钻孔的注水漏损量明显比1#钻孔的漏损量要大。2#和3#钻孔的注水漏损量变化是个由稳定—突然增大—稳定—突然减小—稳定的过程。分析可知,钻孔先进入浅部岩层,之后进入导水裂隙带中部,随后到达“马鞍形”范围边界,最后穿过导水裂隙带边界。经采前孔(1#)、采后孔(2#、3#)观测数据对比分析后确定,2#采后孔导水裂隙带“马鞍形”边界孔深125 m,导水裂隙带高度为94.65 m。3#采后孔导水裂隙带“马鞍形”边界孔深140 m,导水裂隙带高度为92.42 m,采动裂隙发育呈现“马鞍形”偏移突出状态。

5 结论

(1)根据1302N工作面生产地质条件设计了井下仰孔双端封堵分段注水测漏观测方案,选择在1303N联络巷2布置钻场施工观测,根据设计的钻孔深度、方位和仰角等参数施工,并使用钻孔双端封堵测漏装置进行实测。

(2)采前孔受开采影响小裂隙发育较弱,钻孔漏损量变化不明显;采后孔受采动影响显著,钻孔漏损量变化是从稳定—突然增大—稳定—突然减小—稳定的过程,裂隙有一个明显发育的过程。

(3)通过采前孔与采后孔钻孔漏损量对比分析表明,导水裂隙带发育呈现“马鞍形”,裂隙带顶界发育高度94.65 m,裂采比为10∶1。

[1] 姜福兴,王同旭,潘立友等.矿山压力与岩层控制[M].北京:煤炭工业出版社,2004

[2] 施龙青,辛恒奇,翟培合等.大采深条件下导水裂隙带高度计算研究[J].中国矿业大学学报,2012(1)

[3] 栾元重,李静涛,班训海等.近距离煤层开采覆岩导水裂隙带高度观测研究[J].采矿与安全工程学报,2010(1)

[4] 高保彬,刘云鹏,潘家宇等.水体下采煤中导水裂隙带高度的探测与分析[J].岩石力学与工程学报,2014(S1)

[5] 张安斌,赵健,张鹏等.巨厚松散层下导水裂隙带高度预测试验研究[J].中国煤炭,2016(3)[6] 陈荣华,白海波,冯梅梅.综放面覆岩导水裂隙带高度的确定[J]. 采矿与安全工程学报,2006(2)

[7] 吕广罗,杨磊,田刚军等.深埋特厚煤层综放开采顶板导水裂隙带发育高度探查分析[J].中国煤炭,2016(11)

[8] 许武,夏玉成,杜荣军等.导水裂隙带预计经验公式的“三性”探究[J].矿业研究与开发,2013(6)

[9] 熊晓英,杜广森,李俊斌.注水实验法探测导水裂隙带高度[J].煤炭技术,2004(2)

[10] 国家煤矿安全监察局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[M].北京:煤炭工业出版社,2000

Fieldmeasurementoftheheightofwaterflowingfracturedzoneindeepfull-mechanizedtopcoalcavingminingfaceunderthickalluvium

Lu Jianguo1, Li Feifan2, Zhang Xinguo2,3, Li Fei2, Pang Zhenzhong2

(1. Inner Mongolia Coal Mine Design & Research Institute Limited Liability Company, Hohhot, Inner Mongolia 010010, China; 2. College of Mining and Safety Engineering, Shandong University of Science and Technology, Qingdao, Shandong 266590, China; 3. State Key Laboratory of Mining Disaster Prevention and Control, Co-Founded by Shandong Province and the Ministry of Science and Technology, Shandong University of Science and Technology, Qingdao, Shandong 266590, China)

In order to determine the developing height of water flowing fractured zone in deep full-mechanized top coal caving mining face under thick alluvium, taking the 1302N working face of Xinjulong Coal Mine as engineering background, double-end plugging drilling sectioning water injection leak-checking method was used to measure the height of the water flowing fractured zone. The observation results showed that the drilling hole before mining was less effected by the mining, so the fracture development was weak and the change of the drilling water leakage was not obvious; the fracture development of drilling hole after mining was obvious, and the change process of water leakage was stable, suddenly increscent, stable, suddenly decrescent and stable. The drilling water leakage showed that the development of the water flowing fractured zone presented as saddle shape, and the maximum development height of the water flowing fractured zone was 94.65 m and the ratio of the height of the fractured zone to the mining height was about 10∶1.

under deep thick alluvium, fully mechanized top coal caving mining, double-end plugging leakage, water flowing fractured zone, ratio of the height of the fractured zone to the mining height

TD823.97

A

山东省科学基金资助项目(ZR2014EEM001),中国博士后科学基金第九批特别资助(2016T90662)

鲁建国,李飞帆,张新国等. 深部厚冲积层下综放开采导水裂隙带高度实测[J]. 中国煤炭,2017,43(11):60-63,68.

Lu Jianguo, Li Feifan, Zhang Xinguo, et al.Field measurement of the height of water flowing fractured zone in deep full-mechanized top coal caving mining face under thick alluvium[J]. China Coal, 2017,43(11):60-63,68.

鲁建国(1978-),河北唐山人,采矿工程高级工程师,主要从事矿井设计及巷道支护研究工作。

(责任编辑 郭东芝)