石化行业铂族金属废催化剂回收技术现状

2017-12-08陈积平王海北龚卫星

陈积平,王海北,龚卫星

(1.紫金矿业集团股份有限公司,福建 上饶 364200;2.徐州北矿金属循环利用研究院,江苏 徐州 221006)

石化行业铂族金属废催化剂回收技术现状

陈积平1,王海北2,龚卫星2

(1.紫金矿业集团股份有限公司,福建 上饶 364200;2.徐州北矿金属循环利用研究院,江苏 徐州 221006)

我国铂钯每年消费量有240 t左右,表观消费量和市场流通量更大,主要应用于首饰、石化行业催化剂、汽车尾气净化器、热电偶、医药和军工等行业。但我国从共伴生矿中产出的铂钯金属量不到3 t,97%以上的铂族金属依赖进口和循环再生。从废催化剂中回收铂族金属是重要的途径之一,随着我国汽车报废高峰的到来,未来从失效汽车尾气净化器中回收铂族金属变得越来越重要。本文分析了石化行业废催化剂的回收技术现状,论述了全溶解、选择性载体溶解、选择性有效组分溶解和焚烧四种方法。

铂族金属;废催化剂;全溶解;选择性溶解;焚烧

铂族金属具有独特、优异的物理化学性能,是极其重要的战略物资和可持续发展的关键材料。以铂为主要活性组分的催化剂,采用金属网、铂黑或把铂负载于炭、氧化铝、堇青石等载体上,可含有铼、锡、稀土及有机化合物等助剂,广泛应用于氨氧化、不饱和化合物氧化和加氢,从气体中脱除一氧化碳、氮氧化物和有机物,烷烃和烯烃加氢异构化及催化重整、脱氢等化工过程。催化剂在使用过程中会因中毒、积碳、载体结构变化、金属微晶聚集或流失等原因,导致催化活性逐渐降低,最终不能满足工艺需要而报废,使用寿命不一,一般为3~5年,有的甚至仅仅几个月[1-2]。废催化剂中铂含量一般为0.05%~0.4%,远远高于一般铂矿石中的铂含量,具有极高的回收价值。

1 含铂废催化剂的回收研究概述

中国是一个铂族金属资源相对匮乏的国家,探明储量仅占世界探明储量的0.6%,且品位较低,铂族金属年产量仅数吨。近年来,由于我国经济的快速扩张,铂的需求逐年增加,其中90%需要进口,统计资料显示,2012年度我国各行业对铂的总需求量有80 t左右,我国成为世界铂族金属消费第一大国。连续多年的对铂族金属需求的爆发性增长,使我国存量不断加大,铂族金属废料的产生量也相应快速增加。2012年,我国的炼油量达到5.4亿t,炼油量居世界第二,目前在用的各类含铂催化剂数千吨,每年报废量大约有1 000 t,石化领域产生的大量含铂废催化剂是重要的二次资源。从石油化工废催化剂中回收铂的工艺研究及工程化应用,并不断提高其有价金属综合利用程度,引起了社会各个方面高度重视,具有重要的战略意义。

欧美等发达国家在20世纪五六十年代就开始了含铂废催化剂的回收研究,经过几十年的发展已经形成了完整的产业体系,我国的回收工作起步相对较晚,随着石油、化工、环保等工业的发展,从90年代起,废催化剂的回收利用逐渐成为不少高校、研究院所、企业单位研究的重点和热点,清华大学、徐州北矿金属循环利用研究院、昆明贵金属冶金所、扬子石化、长岭炼油化工总厂、金陵石化、抚顺洗涤化工厂等多年来致力于各类废催化剂的循环利用工艺研究与应用,对于技术和装备水平的提升,循环利用产业的发展和壮大起到极为重要的推动作用。

不同类型的铂催化剂适合不同的回收工艺。从含铂废催化剂中提取铂主要有火法富集和湿法富集。火法主要有氯化挥发法和等离子熔炼法。氯化挥发法是用氯气、光气和四氯化碳等气体在1 000℃~1 200℃高温下通过废催化剂料层,选择性使铂呈挥发性氯化物从炉顶逸出,然后用水、碱液等吸附剂吸收,再进一步分离提纯,过程中铂的气相转化率达98%;等离子熔炼法是在1 500℃以上高温下,适当配入一定比例熔剂使氧化铝载体转变为低熔点、低黏度的炉渣,并用铁、铜、镍、锍等作捕集剂,废催化剂中铂与捕集剂形成冰铜相从而与炉渣分离[3-4]。由于火法熔炼温度高、设备特殊,投资大,国内应用少,目前回收工艺仍以湿法为主,湿法主要包括全溶-离子交换法、载体溶解法、选择性活性组分溶解法和焚烧法等[5]。

2 石化废催化剂主要回收工艺

2.1 全溶法

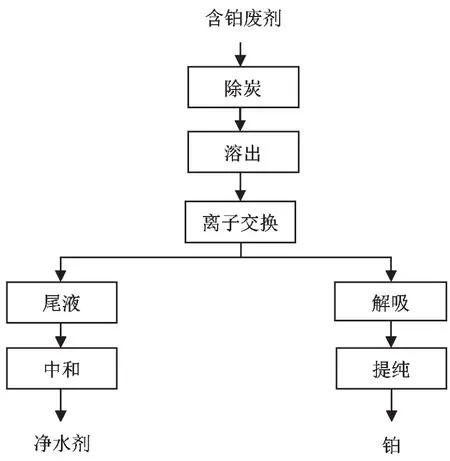

全溶法是指载体和铂全部溶出进入溶液,然后采用离子交换法富集溶液中的铂。徐州北矿金属循环利用研究院研发的全溶-离子交换技术是我国含铂废催化剂回收的主要技术,并先后在扬子石化、金陵石化、抚顺石化、徐州浩通公司建成了多条年处理废铂重整催化剂100 t/200 t生产线。该工艺流程短、操作方便、无污染、综合利用程度高、能耗低、成本低、适应性强,铂收率≥98%。该方法是将含铂废催化剂在500℃~600℃焙烧除炭,然后将废催化剂、混酸加氧化剂按照一定的比例混合,在100℃下反应4 h,载体和有价金属全部溶出,浸出液经特种阴离子交换树脂(R410)进行富集,树脂饱和后用0.1 mol/L盐酸洗涤,再用碱淋洗,交换尾液铂含量<1 mg/L,具体流程如图1所示。

图1 全溶法处理含铂废催化剂的工艺流程

废催化剂载体中含有大量吸附碳、炭及有机物,而炭对铂离子具有吸附作用,在废剂溶解的过程中容易造成铂的分散损失,影响铂的溶出。因此,需要预先将废催化剂焙烧,焙烧设备一般为电加热或燃气回转窑,焙烧温度到600℃时碳的脱除接近完全,料层厚度、进料速度及氧压大小影响除炭效果。

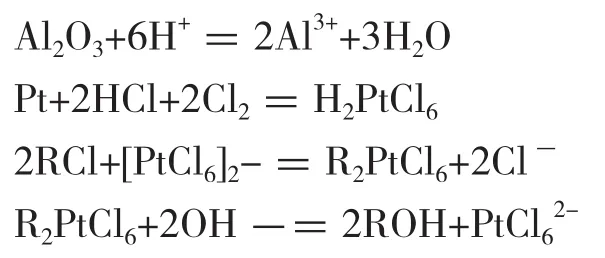

溶解过程主要是氧化铝的溶解及铂的氧化反应,而交换过程主要是溶液中的铂络合离子与树脂发生交换反应,其他离子不被树脂吸附而进入尾液流出。树脂吸附饱和后,负载铂的树脂用20%的高氯酸或碱液做淋洗剂,淋洗液用氯化铵沉淀法反复精制,氯铂酸铵沉淀经煅烧成海绵铂,海绵铂可用来制铂金属制品,也可生产各种化合物盐类。主要化学反应如下:

离子交换所产生的尾液为整个工艺过程中的主要废水来源,含Al2O3约50 g/L,酸度约1 mol/L,密度约1.2 g/cm3,将工业铝灰过筛后(12~30目,含Al18.82%)投入尾液中,常温下间歇搅拌反应12 h,反应终点溶液含Al2O3约75 g/L,密度约1.3 g/cm3,pH≈3。实际操作中一般按铝灰200 kg/m3尾液投料,并始终保持铝灰过量,然后加入5%骨胶,静置沉淀,清液可直接用作化工厂液体废水净化剂,也可经浓缩结晶成固体硫酸铝产品出售,铝收率≥95%,产品符合HG2225-91标准。

该研究院又相继研发了从铂铼系废重整催化剂中综合回收铂、铼的方法。该方法基本流程为将废重整催化剂预处理除铁,然后在浓硫酸、浓盐酸及水按比例混合的溶剂中全溶,再经过离子交换、铂铼分离、铼盐重结晶精制等工序回收铂、铼等金属,铂收率≥98%,铼收率≥90%。

2.2 载体溶解法

该方法是指用酸或碱将载体全部溶解,铂留在不溶渣中,再从富铂渣中提取铂,分为酸溶法和碱溶法。

采用一定浓度的硫酸,在100℃条件下反应2 h,氧化铝几乎全部溶解,而铂不溶富集于渣中。富铂渣铂含量为10%~30%,在600℃焙烧后,王水溶解造液,加入氯化铵反复沉铂,煅烧得到海绵铂,也可以采用水合肼还原提纯铂。在载体溶解过程中会有少量铂溶解进入浸出液,可加入少量活性炭或还原剂使浸出液中Pt的含量降至1 mg/L。清华大学研究了以萃取为主的酸溶工艺,废催化剂在反应釜内先用硫酸浸出铝,富铂渣再加入适量氧化剂造液,所用萃取剂为石油亚砜,萃取在室温条件下进行,铂全部由水相萃入有机相内,载铂有机相用水或稀盐酸进行反萃,铂从有机相进入水相,用5%~20%的水合肼溶液还原得到铂粉,铂的回收率大于97%。

因为氧化铝是两性氧化物,可与碱反应生成易溶于水的盐,从而与贵金属分离。常用的碱有氢氧化钠和碳酸钠,浸出液Pt含量小于1 mg/L,铂可富集8~12倍,铂的回收率可达95%。

2.3 选择性浸出活性组分法

该方法载体不溶,仅选择性溶出铂。在氧化铝的各种晶型中,只有α-氧化铝不溶于酸,一般是通过高温焙烧的方法将基体转化为酸不溶晶型,而后氯化浸出铂,再用阴离子交换树脂、溶剂萃取或金属置换等方法富集含铂溶液中的铂。昆明贵金属研究所与上海石化总厂采用高温焙烧、盐酸加氧化剂浸出,锌法置换,置换沉淀物再次浸出,固体氯化铵沉铂,煅烧得纯铂的方法,铂纯度可达99.9%,回收率为97%。徐州北矿金属循环利用研究院廖秋玲等人开发了某新型高稳定性长链烷烃脱氢催化剂的回收技术,该型废剂铂含量低,仅为0.11%,载体为高硅、高铝、难溶性基质,采用盐酸加硝酸钠溶出、离子交换法吸附铂,过程中载体溶解少,铂溶出率高;通过加药絮凝及料液改性,人们进一步降低料液粘性,改善了固液沉降性能,提高了固液分离效率,尽可能地避免了金属铂在不溶载体及渣浆中的吸附夹带损失;选择超细高活性金属,大大提高了置换反应的速度和选择性。铂收率≥95%,不溶基体残铂≤0.05‰。

2.4 焚烧法

该方法采用焙烧炉中温焙烧,然后湿法处理富铂灰分离提纯铂。Pt/C催化剂的载体为活性炭,为了富集铂,直接焚烧除碳是经济可行的,但直接焙烧时,炭燃烧不充分会冒出大量黑烟,导致铂的损失量加大,掺加一定比例的黏土和熟石灰作为助剂,可以较好地抑制烧炭过程中黑烟的产生,且焙烧温度降到了400℃,有效地富集了贵金属。熟石灰的助燃机理可能是由于在OH-的催化作用下,C与H2O反应生成可燃性气体CO和H2,降低了炭的燃点。富铂灰在一定温度下用王水溶解,铂络合进入溶液,然后经过水解沉淀、甲酸还原等工序提纯铂。焚烧过程的烟气净化系统大多为湿式水膜收尘器,并可从其废水渣泥中回收铂。

3 结论

人口、资源、环境是21世纪世界发展的三大主题,资源节约与综合利用已经成为关系人类社会可持续发展的重要环节。中国经济快速增长与矿产资源大量消耗之间尖锐的矛盾日益突出,与世界其他国家分享世界资源的竞争也将日趋激烈,而世界资源本身也是有限的。目前,铂的回收技术虽然已经比较成熟,但铂的化学惰性较强,使得铂回收的工艺路线较长,副产物较多,需要改进的是缩短工艺流程,减少环境污染,提高有价金属综合利用程度。因此,开展废催化剂综合回收及开发应用,研发核心技术,具有现实的、长远的经济效益和社会效益。

1 王金利,刘 洋.国内废催化剂中铂的回收及提纯技术[J].化学工业与工程技术,2011,32(1):20-24.

2 赵桂良,高 超,史建公,等.含铂废催化剂综合利用技术进展[J].中外能源,2010,15(3):65-71.

3 于 泳,彭 胜,严加才,等.铂族金属催化剂的回收技术进展[J].河北化工,2011,34(2):50-55.

4 龚卫星,郭 峰,等.铂族金属废料循环利用技术与发展趋势[J].中国资源综合利用,2014,32(9):37-39.

5 王永录.废汽车催化剂中铂族金属的回收利用[J].贵金属,2010,31(4):55-63.

Progress of Platinum Group Metals Recovery from Spent Catalystsin Petroleum and Chemical industries

Chen Jiping1, Wang Haibei2, Gong Weixing2

(1.Zijin Mining Group Co., Ltd.Shangrao 364200, China; 2.BGRIMM-Xuzhou Institute of Metal Recycling, Xuzhou 221006, China)

Platinum and palladium consumption in China is more than 240 tons annually.Apparent consumption and circulation in the market are much bigger.PGM mainly is used for jewelry, catalyst in petroleum and chemical industries,off-gas cleaning in automobile, thermocouple, medical and military.But the primary PGM from the mine in China is less than 3 tons.The rest of 97% PGM has to depend on import from other countries and recycle from spent solid.It is more and more important for PGM recycling from the spent catalyst.Additionally with the peak coming of automobile scrapped it is also very important for PGM recycling from the spent off-gas cleaning facilities.This paper summarized the technical status of spent catalyst recovery including full dissolving, carrier selective dissolving, PGM selective dissolving and roasting processes.

PGM; spent catalyst; full dissolving; selective dissolving; roasting

X705 文献标识码:A 文章编号:1008-9500(2017)08-0069-03

2017-06-30

陈积平(1981-),男,福建连城人,冶金工程师,从事有色及稀有金属冶金技术管理与应用研究工作。