精益管理助推蒸汽降本增效

2017-12-07杨中国

杨中国

(山钢股份莱芜分公司炼铁厂,山东 莱芜 271104)

精益管理助推蒸汽降本增效

杨中国

(山钢股份莱芜分公司炼铁厂,山东 莱芜 271104)

当前,钢铁市场经济形势十分严峻,炼铁厂的成本管控工作面临前所未有的考验与压力。某炼铁厂采用精益管理理念,以降低蒸汽成本为目标,从内部识别浪费,查找根源;从“控”“关”“查”“改”四大方面入手,创新实施了一系列技术改造措施,同时不断优化、改进管理模式,大大降低蒸汽用量,蒸汽降本增效显著。

精益管理;蒸汽成本;降本增效

当前严峻的钢铁市场经济形势下,钢铁成本管控工作面临前所未有的考验与压力。某炼铁厂2016年蒸汽超成本严重,全厂5个区域仅两个区域因水暖原因完成即定指标,其他三个区域超成本177.48万元。针对这种现状,该炼铁厂积极行动,创新管理思路,分析制定整改措施,从抓好能耗成本管控工作入手,探索实施了一系列降低厂区蒸汽能耗技术改造及管控模式优化措施。

1 存在问题及现状

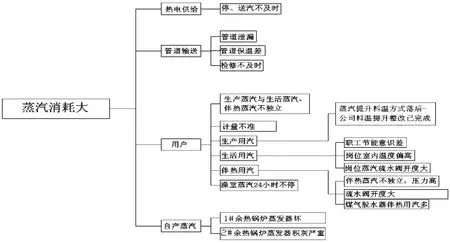

通过全厂蒸汽使用点的排查梳理,掌握厂区蒸汽用量、压力及蒸汽管网情况。通过精益管理工具,对蒸汽成本构成因素、蒸汽管理工作进行问题树、相关性分析(分别见图1、图2),该钢铁厂发现蒸汽存在以下问题。

(1)生产、伴热、采暖用蒸汽混杂使用,蒸汽使用要满足所有用汽点最低要求,造成伴热及采暖蒸汽高质低用,同时在处理漏点时不能及时停汽,蒸汽浪费严重。

(2)职工节能意识弱,存在习惯性浪费。改造前厂区共设职工澡堂7个,其中3个为水箱供水方式,4个为换热器换热方式,无论是水箱还是换热器,蒸汽基本不停,造成蒸汽无故浪费;部分伴热、岗位生活蒸汽疏水开度过大,有的岗位甚至无疏水阀,造成蒸汽直排。

(3)部分设备伴热蒸汽消耗量大,未考虑实施其他伴热方法替代。全厂共有伴热蒸汽177处,其中仪表伴热12处,设备伴热144处,煤气脱水器伴热21处,伴热蒸汽消耗量较大,未考虑采用电伴热等其他伴热方式替代。

(4)区域性蒸汽三级标准计量不完善。厂区用蒸汽点多,管路布置复杂,造成蒸汽三级计量加装时间长、难度大、费用高,因三级计量不完善,蒸汽指标分解不到车间,车间蒸汽管理粗放,对蒸汽问题处理不及时,且排查用时长,造成蒸汽额外浪费。

图1 问题树

图2 相关性分析

(6)烧结余热锅炉年限长,问题多,造成余热锅炉产汽量、产汽品质下降,只能满足冬季生产供汽要求,冬季岗位生活蒸汽需另用能源动力厂外供蒸汽,额外增加了动力成本。

2 改造措施

针对以上问题,该炼铁厂以降低动力能耗成本为目标,运用精益管理理念,从内部识别浪费,查找根源、量化指标,优化整改。修订完善全厂动力能源管理制度,在蒸汽能耗管控方面,从“控”“关”“查”“改”四个方面入手,创新实施了相应技术及管理模式的改进。

2.1 控制蒸汽用量

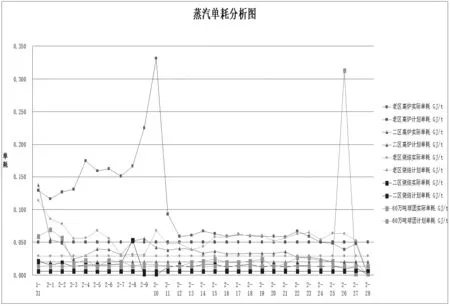

(1)通过制定蒸汽单耗成本看板(见图3),根据区域蒸汽日用量及单耗比对,实施蒸汽日管控措施,形成日管控、周通报、月考核制度。

(2)根据冬季气温情况,实行区域性间断供汽。最高气温大于5℃时,白天11:00-15:00时段,厂区所有生活蒸汽采暖点、蒸汽伴热点的蒸汽关停供送;最低气温大于0℃时,白天9:00-17:00时段,厂区所有区域关停生活及伴热蒸汽。

(3)区域蒸汽管控。制定厂蒸汽管理规定,包括车间管控区域、管控职责、奖惩措施;对检修中心等相关单位进行管控与处罚等;对车间蒸汽成本管控情况实行每周一通报,并实施相应的奖惩考核;根据区域内蒸汽用量波动情况,组织实施蒸汽用汽点排查、计量仪表校表等,力争将蒸汽消耗降至正常范围。

(4)澡堂蒸汽管控。制定澡堂管理规定,规定澡堂开关时间,动力能源跟进停送,节省动力成本。

图3 蒸汽消耗看板

图4 蒸汽管理规定

2.2 关闭富余蒸汽

加强岗位蒸汽使用督查管理,制定蒸汽管理规定(见图4),在值班室内温度达到18℃,厂房温度达到15℃标准后,要求立即关闭或关小蒸汽进汽阀开度,调小疏水器,达到减少蒸汽用量的目的;同时通过实验,在室外温度超过5℃时,岗位室内蒸汽基本都在16℃以上,满足岗位采暖要求,故要求车间在室外温度超过5℃时,关闭车间生活蒸汽总阀门。

2.3 查蒸汽漏点

车间每日进行动力能源督查,机动科每日分区域进行动力能源督查,督促车间发现蒸汽问题并及时处理,有效减少蒸汽浪费。

2.4 持续推进蒸汽改造

(1)伴热蒸汽改造。仪表、设备、管道、煤气脱水器伴热采用其他形式伴热。

(2)生产、伴热、采暖管道改造,主要有老区烧结蒸汽改造,生产用汽与伴热、生活蒸汽分离改造。老区烧结生产、生活蒸汽管道分供改造,累计改造蒸汽管道2 500 m。

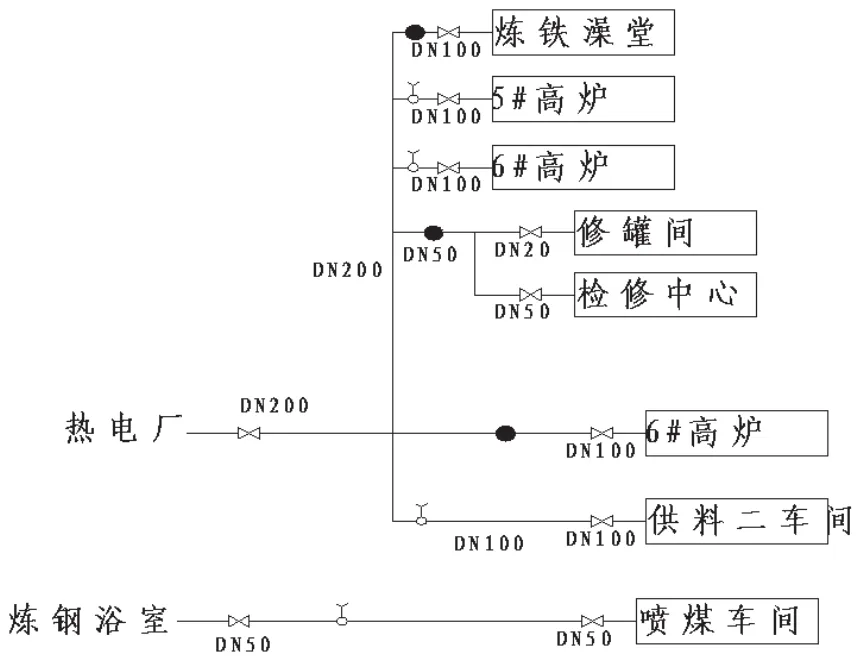

冬季蒸汽能耗主要为岗位采暖蒸汽,为方便蒸汽能耗的及时有效管控,需要将车间蒸汽管道改造为岗位采暖一路,生产蒸汽一路。老区高炉蒸汽伴热点主要有上下密伴热、均压放散伴热、仪表箱伴热、各液压站保温、煤气脱水器伴热等;老区高炉生活用汽主要为岗位采暖。老区炼铁、烧结、原料蒸汽主管线改造,共计加装计量表7块,制作阀门及流量计平台4个,割除部分管道;1#高炉主管道因腐蚀严重进行了更换,其余部分进行利旧。老区高炉分支管道改造采用就近原则,1#-3#高炉每个高炉DN100管道敷设约100 m,4#高炉重新敷设生活管线,自主控室向北绕炉半周敷设DN100管道250 m。二区高炉改造,考虑岗位采暖基本为水暖,只需进行主管道改造即可,改造具体加装计量表3套,制作阀门及流量计平台3个,割除部分管道,6#高炉生活蒸汽需另接主蒸汽管道,其他利旧。二区高炉改造前后蒸汽管网如图5、图6所示。

(3)余热锅炉改造。1#烧结机余热锅炉蒸发器更换,1#、2#预热器及过热器高压清洗,2#蒸发器高压清洗。

图5 二区高炉改造前蒸汽管网图

图6 二区高炉改造后蒸汽管网图

(4)计量改造。实施了厂区蒸汽系统普查、完善三级计量点并分解量化指标,做到蒸汽隐患的及时发现处理。每个车间只接一路蒸汽,加主阀门控制,加表计量,按照蒸汽管理规定管控蒸汽主阀门,老区炼铁、烧结、原料为主改造实施区域,需进行主管线和分支管线改造;二区炼铁岗位采暖为水暖,只需进行主管线改造;二区烧结中烧结区域为余热锅炉供汽,只需增加计量表。截至目前已安装蒸汽流量计14套。

3 实施效果评价

通过采用精益管理工具、方法,创新实施蒸汽能源模块管理,厂区蒸汽单耗、成本明显呈下降趋势。2016-2017年采暖季蒸汽用量同比2015-2016年降低5.41万GJ,节约蒸汽成本189.40万元,不仅降低了蒸汽成本,还积累了良好的精益管理经验,对以后其他动力能源管理也起到较好的借鉴作用。

Lean Management Boosts Steam Efficiency

Yang Zhongguo

(Shandong Co. Laiwu Branch Ironmaking Plant, Laiwu 271104, China)

At present, the economic situation of iron and steel market is very grim, and the cost control work in iron smelting plant is facing unprecedented pressure and test. A ironmaking plant using lean management concept, in order to reduce the steam cost as the goal, to find the causes from the internal identification of waste; from "control" and "off" "check" "instead of" four aspects of innovation, the implementation of a series of technical measures, and constantly optimize and improve management mode, greatly reduce the amount of steam, steam lowering the efficiency significantly.

lean management; steam cost; cost reduction

F426

A

1008-9500(2017)07-0124-04

2017-05-22

杨中国(1982-),男,山东青州人,工程师,从事设备管理工作。