一种环氧涂层防腐油管的室内模拟工况评价与实际服役性能对比研究*

2017-12-06袁军

, ,, , ,, ,袁军

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验陕西 西安 710077;2. 沈阳龙昌管道检测中心 辽宁 沈阳 110000)

一种环氧涂层防腐油管的室内模拟工况评价与实际服役性能对比研究*

朱丽娟1,田涛1,范晓东2,冯春1,王航1,路彩虹1,蒋龙1,袁军涛1

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验陕西 西安 710077;2. 沈阳龙昌管道检测中心 辽宁 沈阳 110000)

通过室内模拟工况试验和现场实际服役环境试验,以及涂层的基本性能分析,对一种环氧涂层(HY01)油管室内模拟工况与实际服役环境适用性进行了对比研究,建立了该类型环氧涂层在注水工况环境中的失效机理模型。结果表明所研究的油管用HY01型涂层表面较为平整,不存在流淌等缺陷,涂层附着力良好,但涂层厚度不均,最薄处仅为86.8 μm。在90 ℃的高温高压模拟工况试验中,HY01型涂层发生鼓泡。现场试验中,环境温度约40 ℃的井下位置服役5年的HY01型涂层表面完好,未出现起泡、开裂和剥落现象;环境温度约102 ℃的位置服役5年的HY01型涂层表面发生大面积起泡、开裂,甚至剥落;涂层严重老化,已失去防护性能。HY01型涂层失效的主要原因是高温老化。

环氧涂层; 服役环境; 失效模型; 注水

0 引 言

在油田注水开发工况环境中,环境腐蚀是造成管柱失效的主要原因之一[1-4]。因此,油气田企业对能提高注水管柱服役寿命、增加油气井开发安全性的经济型防腐涂/镀层具有强烈的生产需求。典型的注水管防腐涂/镀层有:环氧涂层、酚醛涂层和Ni-P、Ni-P-N、W-Ni等非晶镀层。其中,环氧涂层因良好的性价比在油田注水开发领域得到了广泛应用。

董玉华等[5]利用高温高压釜模拟某油田实际工况,并结合电化学阻抗谱(EIS)研究发现,与单纯的NaCl溶液相比,溶液中含CO2会加速环氧涂层的失效过程,随温度升高,涂层加速失效。余辉等[6]研究发现,在CO2和H2S的相互作用下,环氧涂层发生失效,随着温度的升高,涂层防腐性能下降。孙晓华等[7]研究发现海水温度升高会加速涂层防护性能的下降,加快基体的腐蚀。高瑾等[8]采用EIS与局部交流阻抗技术(LEIS)研究了深海环境用重防腐环氧涂层H44-61在深海模拟环境的腐蚀行为,研究表明压力交变加快电解质溶液向涂层金属界面扩散,加速涂层下金属的腐蚀过程,降低涂层的防护性能。分析认为上述大量科研工作均基于实验室模拟实际工况中的部分环境参数开展,而结合油田现场实际环境的对比研究尚未见报道。

针对上述问题,本研究工作,在室内模拟工况试验的基础上,结合现场试验,对所研究环氧涂层HY01型涂层的防护性能进行综合比对分析,在此基础上建立了HY01型涂层的失效机理模型。上述研究结果不仅能为提高HY01型涂层的防腐性能提供理论指导,更为油田注水井用防腐涂层的选材及改性提供直接的数据基础。

1 环氧涂层HY01型涂层的实验室室内评价试验及结果

目测观察HY01型涂层的表面形貌;采用Elcometer 456涂层测厚仪测量HY01型涂层厚度;采用划痕法分析HY01型涂层的附着力;室内模拟加速试验在高温高压釜中进行;实际服役环境试验在某油田现场的注水井中进行。且为防止小尺寸试样边界效应,以及小尺寸试验制备与实际工业应用中全尺寸防腐HY01型涂层施工工艺差异对试验结果产生影响,所有样品均从全尺寸防腐油管上截取。

1.1 涂层外观

HY01型涂层表面局部形貌如图1所示。从图1中可以看出,涂层表面较为平整、但仅存在轻微橘皮、未发现流淌等缺陷。研究表明,涂层表面不平整、存在橘皮、流淌等缺陷,将影响流体在管内的流动性,使注水系统摩擦阻力增加,引起水垢沉积,导致结垢[9,10]。管内结垢不仅会降低注水效率,还会引起垢下腐蚀。

图1 HY01型涂层形貌

1.2 涂层厚度

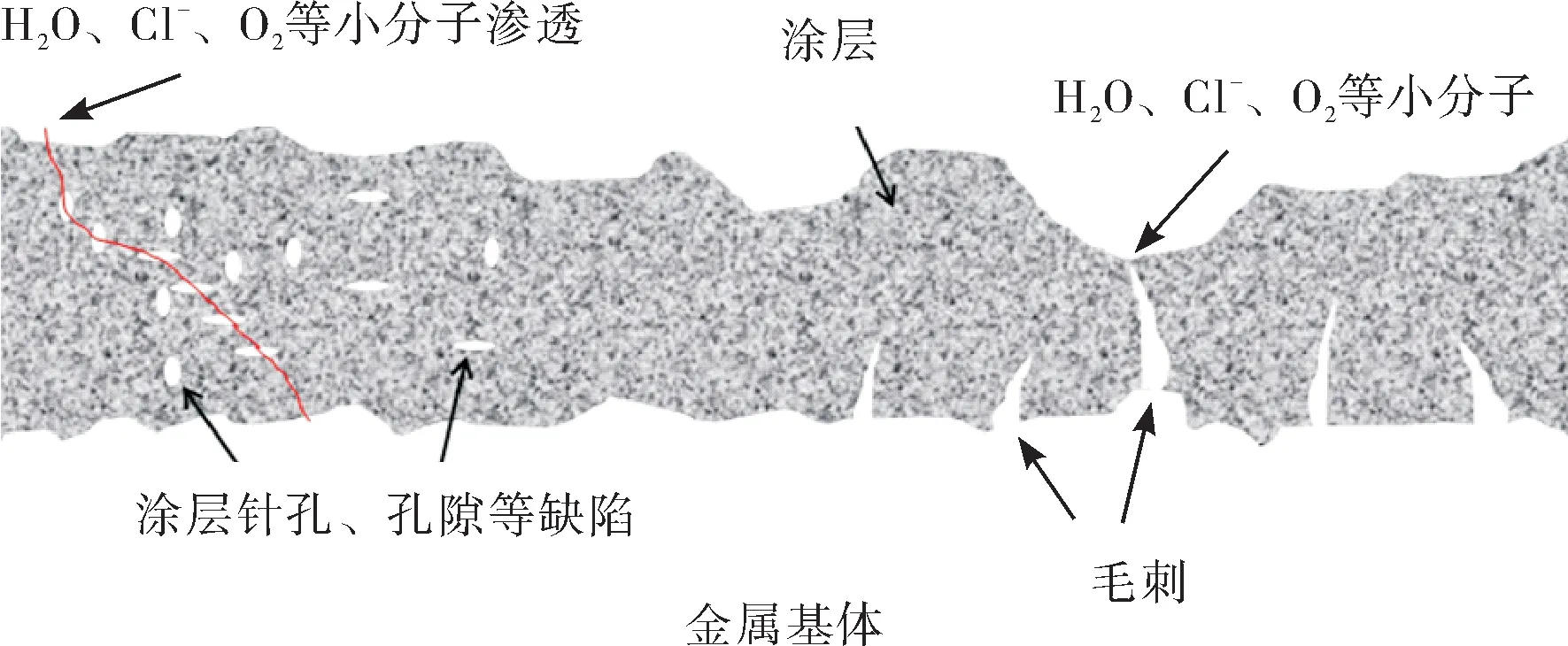

取1 m长的管段,将管材沿圆周4等分,记为ABCD区,沿轴向10等分,记为1~10区,将管材外内壁共分成40个区域。采用Elcometer 456涂层测厚仪对该40个区域进行厚度检测,检测结果见表1。从表1中可以看出,HY01型涂层最小厚度仅为86.8 μm。研究表明,在一定的范围内,涂层厚度增加,有利于提高涂层的防腐效果。涂层施工前,金属基体要喷砂处理以提高涂层的附着力;喷砂处理的金属基体表面不可避免地含有毛刺等缺陷;涂层厚度太薄,基体金属表面含毛刺区域涂层的有效防护厚度将远低于平均值,部分毛刺甚至将直接裸露在涂层表面,成为H2O、Cl-等腐蚀介质的快速扩散通道(图2);另外涂层厚度太薄,加之涂层中不可避免含针孔等本征缺陷,大大缩短了阻止H2O、Cl-等腐蚀介质扩散的有效路径,从而降低涂层抗介质渗透能力,如图2所示。杨立红等研究表明,通过增加涂装道数来改变涂层厚度,可以降低涂层的微观缺陷面积,从而有效提高涂层的抗介质渗透能力,对金属基体起到良好的防护作用[11]。因此,该HY01型涂层的施工工艺还有待改进,例如,通过增加涂装道数以适当增加HY01型涂层厚度。

表1 环氧涂层HYO1厚度检测结果 μm

图2 涂层/金属基体结构示意图

1.3 涂层附着力

参考SY/T 6717—2008标准(油管和套管内涂层技术条件),采用刀刃锋利的刀尖在HY01型涂层油管长度方向上平行切割出两道切痕,间距2~3 mm,每道长约20~30 mm。在油管表面测试HY01型涂层的附着力,切痕穿透涂层达金属基底后,用尖刀从切痕部位挑起涂层。切痕周围的涂层外观如图2中箭头所示,从图中可以看出,HY01型涂层不能从油管基体上挑起涂层,只有刀痕部位能看到金属基体,达到SY/T 6717—2008标准中附着力A级的要求。研究结果表面,在常温常压的状态下,HY01型涂层附着力良好。

图2 HY01型涂层结合力测试结果

1.4 室内高温高压模拟工况试验

采用某注水井水样,在高温高压反应釜内进行模拟工况试验。总压为10 MPa,温度为90 ℃,试验周期为15 d,水质分析结果如表2所示。试验后,HY01型涂层形貌如图3所示。

结果表明,HY01型涂层发生了大面积的起泡现象(如图3中箭头所示)。采用尖刀轻挑,即可将起泡区域刺破,并发现涂层下面布满溶液,说明HY01型涂层已失去防腐性能。

2 实际服役环境试验及结果

现场试验在某油田注水井中进行,HY01型涂层油管下至井深位置分别为1 000 m和3 900 m,服役温度分别约为40 ℃和102 ℃,压力分别约为50 MPa和100 MPa,试验周期为5 a,注水水质如表3所示。

表2 模拟工况试验水质分析结果

图3 在90℃,10 MPa压力下的某井水样中浸泡15d后HY01型涂层形貌

表3 现场试验水质分析结果

图4 HY01型涂层涂层油管在注水井内1 000 m井深服役5年后表面形貌

试验后不同位置的HY01型涂层表面形貌如图4和图5所示。从图4中可以看出,在注水井井深1 000 m处服役5 a后,HY01型涂层表面完好,未出现气泡、开裂和剥落现象;而在注水井井深3 900 m处服役5年后,涂层发生大面积起泡、开裂,甚至剥落,涂层老化严重,已失去防护性能。因注水水质矿化度较低,涂层表面未形成结垢。现场试验结果表明,HY01型涂层在井深较浅的低温环境具有良好的防护性能,在井深下部的高温环境中,涂层老化,防护性能差。

3 结果与讨论

一般来说,无机盐、酸和碱很难通过大多数涂层,有两个原因,一是它们的物理尺寸较大,二是它们作为离子,通常与有机聚合物涂层的组成不兼容;当然如果这些化学物质实际上能与涂层发生反应,或高温环境下涂层发生老化,或如果存在如针孔等物理缺陷,涂层便发生渗透起泡,引起涂层失效[12]。

图5 HY01型涂层涂层油管在注水井内3 900 m井深服役5 a后表面形貌

在不含硫化氢的井下注水工况环境中,有机体涂层的失效模式可分为两种:1)涂层吸水发生溶胀,不仅降低涂层的附着力,为离子的溶解和扩散提供水通道,甚至可能导致涂层起泡;腐蚀介质通过水通道和涂层本身含有的针孔等缺陷到达涂层与钢基体界面,引起钢基体腐蚀,生成腐蚀产物;当腐蚀产物累积到一定程度后,涂/镀层发生剥落,如图6所示;2)高温环境等作用引起涂层老化、开裂和起泡,涂层抗渗性能下降,甚至发生剥落,如图7所示。

图6 注水工况环境HY01型涂层失效模式示意图之一

图5 注水工况环境HY01型涂层失效模式示意图之二

本研究工作中的HY01型涂层表面较为平整,不存在流淌等缺陷;涂层附着力良好,但涂层厚度不足,最薄处仅为86.8 μm;在90 ℃的高温高压模拟工况试验中,HY01型涂层发生鼓泡,泡内布满溶液;然而,现场试验结果表明,在某井1 000 m深度,环境温度约40 ℃的位置服役5 a的HY01型涂层表面完好,未出现气泡、开裂和剥落现象;在该井3 900 m深度,环境温度约102 ℃的位置服役5 a的HY01型涂层发生大面积起泡、开裂,甚至剥落,涂层严重老化,已失去防护性能。因此,本研究HY01型涂层的失效主要为上述的第二种模式,即引起HY01型涂层失效的主要原因是高温老化。

4 结 论

1)HY01型涂层表面较为平整,不存在流淌等缺陷,涂层附着力良好,但涂层厚度不足,最薄处仅为86.8 μm。

2)在90 ℃的高温高压模拟工况试验中,HY01型涂层发生鼓泡。现场试验中,环境温度约40 ℃的井下位置服役5 a的HY01型涂层表面完好,未出现气泡、开裂和剥落现象;环境温度约102 ℃的位置服役5年的HY01型涂层发生大面积起泡、开裂,甚至剥落,涂层严重老化,已失去防护性能。HY01型涂层失效的主要原因是高温老化。

[1] 李文印,郝长生,曹兴东,等.对注水井油管防腐机理的分析与探讨[J].石油钻采工艺,1994,16(3):93-99.

[2] 于良民,赵海洲, 刘 璐.油田注水管道的腐蚀现状及防腐措施[J].中国涂层, 2006,21(1):43-45.

[3] 李荣强.胜利油田注水管柱腐蚀机理与防治技术[J].石油钻探技术, 2008,36(4):64-66.

[4] 赵凤兰,鄢捷年,胡海红.注水系统腐蚀规律与防腐技术[J].油气地面工程, 2002,21(6):19-20.

[5] 董玉华,周兰花. CO2对HY01防腐性能的影响[J].腐蚀科学与防护技术, 2010,22(5):412-414.

[6] 余 辉,何 毅. CO2/H2S对HY01防腐性能的影响[J].腐蚀防护, 2011,14:55-57.

[7] 孙晓华,高 瑾,郭为民,等. 海水温度对深海用HY01防护性能的影响[J].北京科技大学学报, 2011,33(5):570-574.

[8] 高 瑾,钱海燕,孙晓华,等. 海水压力对深海用HY01防护性能的影响[J].化工学报, 2015,66(11): 4572-4577.

[9] 张树鹏. 油水井管柱结垢分析及防治工艺研究[D].青岛:中国石油大学,2007.

[10] 梅振红. 注水油管内防腐工艺技术研究[D].南充:西南石油大学,2014.

[11] 杨立红,刘福春,韩恩厚. 涂层厚度对纳米改性聚氨酯涂层的抗介质渗透能力的影响[C]. 2004年腐蚀电化学及测试方法学术交流会论文集.

[12] DWIGHT G, WELDON. Failure Analysis of Paints and Coatings[M]. Chemical Industry Press, 2009.

AComparativeStudyoftheLaboratoryExperimentEvaluationandtheActualServiceEnvironmentPerformanceoftheEpoxyCoatingTubing

ZHULijuan1,TIANTao1,FANXiaodong2,FENGChun1,WANGHang1,LUCaihong1,JIANGLong1,YUANJuntao1

(1.CNPCTubularGoodsResearchInstituteStateKeyLaboratoryforperformanceandStructuralSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi’an,Shaanxi710077,China;2.ShenyangLongChangPipelineInspectionCenter,Shenyang,Liaoning110000,China)

The adaptability of the epoxy coating tubing was investigated by laboratory experiment test and actual service environment test, and the failure modes of epoxy coatings served in the water injection environment were established. The results indicated that no flow defect was observed on the surface of the epoxy coatings. The coating performed good adhesion, but the coating thickness is uneven, and the thinnest part is only 86.8m. blisters were observed on the surface of the epoxy coating after high temperature and high pressure experiment at 90C. The epoxy coating showed excellent corrosion resistance in the water injection wells service for 5 years at about 40C, no blisters, cracking and spalling was observed; however, obvious blisters, cracking and spalling of the epoxy coating were occurred in the water injection wells service for 5 years at about 102C. The main reason for the failure of the epoxy coating is high temperature aging.

epoxy coating; service environment; failure model; water injection

中国石油天然气集团公司基础研究和战略储备技术研究基金项目“石墨烯技术在油管表面处理中的应用基础研究”(项目编号:2017Z-04)。

朱丽娟,女,1986年生,2013年毕业于中国科学院金属研究所,现主要从事石油管工程研究工作。E-mail: zhulijuan1986@cnpc.com.cn

TG174.4

A

2096-0077(2017)05-0036-04

10.19459/j.cnki.61-1500/te.2017.05.009

2017-06-10编辑马小芳)