面向智能制造的工业连接现状及关键技术分析

2017-12-04李洁张东常洁杨震

李洁,张东,常洁,杨震

(1. 中国电信股份有限公司上海研究院,上海 200122;2. 中国电信集团公司政企客户事业部,北京 100010)

面向智能制造的工业连接现状及关键技术分析

李洁1,张东2,常洁1,杨震1

(1. 中国电信股份有限公司上海研究院,上海 200122;2. 中国电信集团公司政企客户事业部,北京 100010)

随着美国工业互联网、德国工业4.0以及中国制造2025的提出,互联网、信息化与工业融合已成为实现智能制造的大趋势,而工业连接是实现智能制造的基础能力。基于此,首先介绍了工业领域OT与IT网络连接技术的现状,然后结合中国制造2025,对工业互联网的八大场景需求进行分析总结,并对工业连接的数据采集、IP网络、无线网络、标识解析以及网络安全等方面的关键技术进行分析,最后结合国内现状,对工业连接的未来趋势进行展望。

智能制造;工业连接;工业互联网;中国制造2025

1 引言

随着美国工业互联网与德国工业 4.0计划的提出,我国也于2015年提出了“中国制造2025”,并将其定位于国家战略高度。2015年,国务院先后出台了《中国制造2025》《国务院关于积极推进“互联网+”行动的指导意见》《工业和信息化部关于贯彻落实〈国务院关于积极推进“互联网+”行动的指导意见〉的行动计划(2015−2018年)》等一系列文件。目的在于互联网与制造业融合进一步深化,制造业数字化、网络化、智能化水平显著提高。

工业化与信息化及互联网的融合是实现智能制造的基础,随之也带来了对工业连接需求的进一步提升。通过工业连接可以实现工业领域全系统、全设备、全产业链的互联互通,实现工业数据的无缝集成,从而为工业智能应用与新型商业模式的创新建立基础。到2017年,全球工业网络新增节点数将达到1.4亿个,年增长率超过7%(根据埃士信咨询公司(HIS)估计)。近年来,我国工业网络节点数增长迅速,预计将从2012年的每年1 800万个节点增长至2017年的近4 000万个节点,累计的工业网络节点数总量超过2亿个,年增速超过 25%。以工业连接为基础的各种应用也发展迅速,根据预测,到2020年,我国预测性维护市场规模将达到300亿元,前景非常广阔。工业产品的智能化、网络化需求也在反向驱动整体工业连接的演进。

2 工业领域连接技术现状

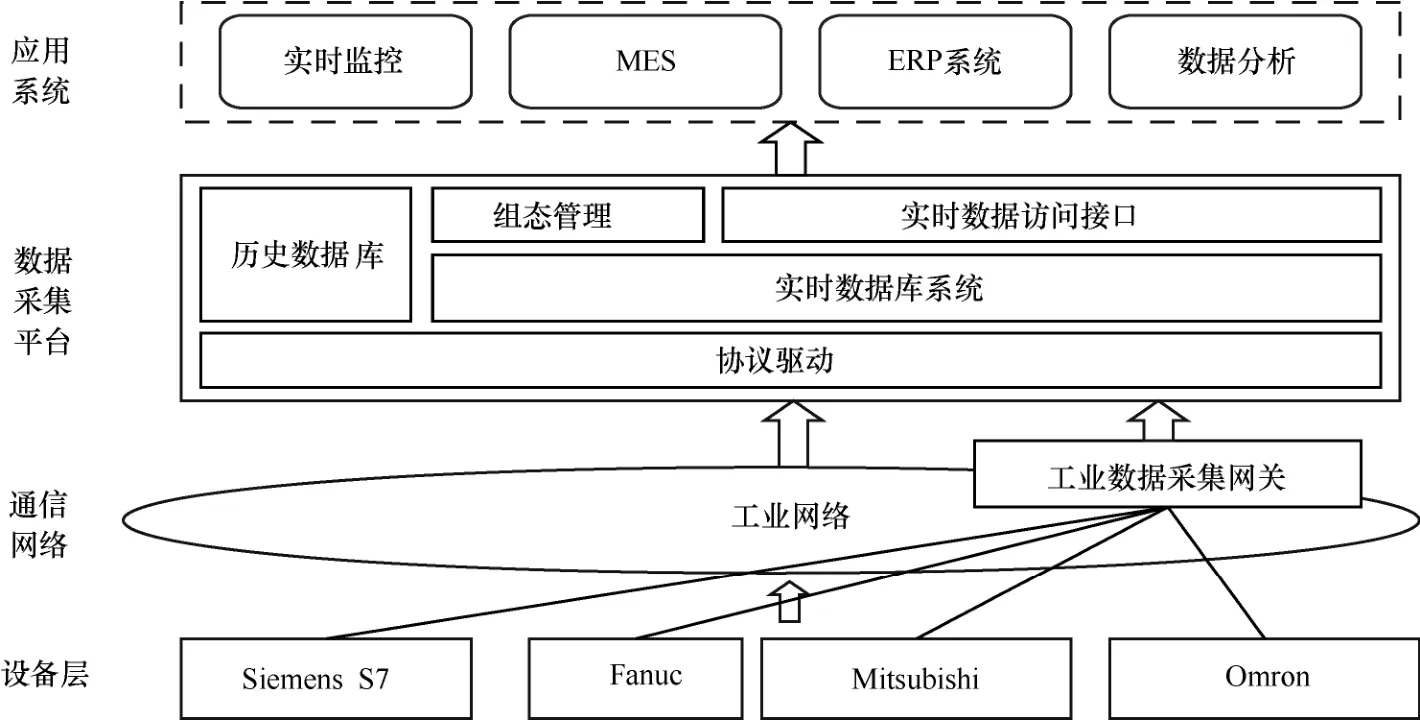

工业领域的连接技术分为两个层次:操作技术(OT)网络与信息技术(IT)网络。工业领域连接架构如图1所示。

OT网络主要位于工厂内的现场级及车间级,对应ISA-95架构中的0~2层。现场级网络主要指底层I/O、可编程逻辑控制器(PLC)等控制单元,工业级计算机(IPC)等上位机的互联,此类连接需要在保障可靠性、时延/抖动性能的同时大幅提升带宽和规模,确保不同协议间数据互通和物理互通。其主流技术为现场总线、工业以太网及工业无线技术。车间网络主要指车间级别内的实时运行监控与控制,包括人机界面接口(HMI)、数据采集与监视控制系统(SCADA)等。此类连接需要确保数据传输的可靠性,同时随着采集数据的剧增,对带宽要求较高。此外,由于采集接口与协议的多样性,需要适配多种采集接口协议。

图1 工业领域连接架构

OT网络技术由于其历史原因,形成了各个制造业巨头间相互独立的多个技术标准,根据2014年5月发布的最新版的IEC 61158,共采纳了 19种主要类型的现场总线、工业以太网/实时以太网技术。工业总线技术从20世纪80年代开始,经过30多年的发展,在工业控制领域占有绝大部分市场份额,主要技术包括西门子Profibus、博世CAN、FF基金会的FF、DeviceNet等。随着工业信息技术的不断发展,现场总线正在向着兼容以太网通信技术的方向发展,工业以太网技术应运而生。工业以太网使得IP技术得以延伸至工业控制层面,使得OT网络与IT网络的融合成为可能。但由于工业控制对时延及抖动要求较高,导致各厂商对工业以太网技术中的数据链路层进行了私有化的重新定义,各标准间差异依然较大,形成了以西门子 Profinet、罗克韦尔/施耐德Ethernet/IP、PowerLink、EtherCAT等多种标准体系。工业无线网络作为有线网络的补充,可以有效延伸工业网络的控制范围,并提供了极高的灵活性,主要技术包括WirelessHart、ISA100.11a以及由沈阳自动化研究所提出的、拥有自主知识产权的WIA-PA/FA等。

IT网络主要位于工厂级及工厂间网络互联,对应ISA-95架构中的3~4层。工厂级网络主要指OT网络与信息系统(ERP、MES、SCM和CRM等系统)的互联。随着底层数据量的指数型增长、视频等高带宽应用向工业领域的渗透,对工厂内部的IT网络的带宽、时延及抖动的性能提出了更高的要求。工厂间网络主要指企业与工业云端应用的连接网络,是现实工业互联网的关键,此类连接主要采用专线等技术。企业与云端应用的连接则需要在可靠性、带宽、时延性能、业务形态等方面进行切合工业领域特点的创新尝试。

由于传统OT网络采用的通信技术相对封闭,且标准多样,使得现有的OT网络和IT网络相对隔离,难以实现数据采集与交互,因此工业数据采集技术成为打通OT网络与IT网络的关键。

3 工业连接场景及需求

工业连接涵盖了工业生产流程中机器终端及控制系统、原料、信息系统、在制品、产品以及人之间的互联,涵盖各类连接形态。随着信息通信技术向工业领域的加速渗透,工业连接的性能不断提升,类型不断丰富,极大地拓展了传统工业网络的内涵和外延,为智能制造的发展奠定了良好基础。通过对工业领域各类连接的梳理,工业连接可以包含两类连接、四大场景、八项需求,具体如下。

两类连接包括企业内部连接和企业外部连接。其中,企业内部连接包括机器设备、控制设备、企业云平台、企业内人员间的互联关系;而企业外部连接包括不同企业间(如上下游企业间)、企业与外部公有云平台间、企业和售出产品、企业与客户间的互联关系。

四大场景分别为促进智能化生产的智能生产场景,促进网络化协同的网络协同场景,促进个性化定制的用户定制场景,促进服务化转型的服务化场景。

结合以上描述的两类连接与四大场景,本文将引申出工业连接的八项需求,具体描述如下。

需求一:现场设备与工厂控制系统的连接。此类连接主要指底层I/O、PLC等控制单元、IPC等上位机的互联。需要在保障可靠性、时延性能的同时大幅提升带宽和规模,确保不同协议间的数据互通和物理互通。

需求二:现场设备与私有云平台的连接需求。此类连接主要指现场设备与运行在私有云上的MES等IT系统的直接连接。现场设备可通过以太网或者光网络,跨越上位机“e网到底”,实现与运行在私有云上的IT系统的直接连接,需要通过网络和各类现场工业通信协议的高效互通。

需求三:工业控制系统与私有云平台的连接需求。此类连接主要指控制系统与信息系统的互联。特别是随着视频等高带宽应用在工业领域的使用不断普及,此类连接需要大幅提升工业以太网和通用网络技术的互通性能。

需求四:私有云平台与人的连接需求。此类连接主要指人通过HMI、移动设备等方式与工业IT系统的交互,需要提升 HMI、SCADA、远程操控、移动设备操控等不同的软硬件人机界面的性能,提升管理的敏捷性和效率。

需求五:企业与工业公有云的连接需求。企业与公有云的连接需要在可靠性、带宽、时延性能、业务形态等方面进行切合工业领域特点的创新尝试。随着新的网络技术、信息技术以及互联网商业模式的出现,工业生产过程已不仅仅局限在工厂内,开始逐步通过外部网络,使得工业生产与互联网业务模式实现深度融合,主要体现在IT系统与互联网的融合、OT系统与IT系统的融合、企业专网与互联网的融合等。

需求六:企业和企业的连接需求。此类连接可以具化为不同企业信息系统互通需求,分为两个层次,一是CRM、ERP等非核心系统的互通,二是MES等核心系统的互通。这两类互通需求都对远程互联的可靠性、时延性能、安全性提出了新的要求。

需求七:企业和用户的连接需求。用户需求与工业系统的实时互通是实现个性化定制的基础,这需要工业云平台对用户定制应用的良好支撑以及对制造、物料、物流的高效协同。

需求八:企业和智能产品的连接需求。产品和工厂的泛在连接将是预测性维护、远程维护的网络基础,也是企业实现服务化转型的基础。此类连接需要重点解决广域大连接的问题,需要物联网技术的深度应用。

4 工业连接关键技术

为了实现工业连接中不同场景下的各种需求,其基础就是要实现工业网络技术与互联网技术的融合、海量异构数据的集成与交换以及网络与数据在工业领域的安全保障。因此,工业数据采集技术、工业网络IP化、工业网络无线化、标识解析技术以及网络安全技术成为实现工业连接的关键。

4.1 工业数据采集技术

数据是智能制造的核心,通过工业数据全周期的应用,实现机器弹性生产、运营管理优化、生产协同组织与商业模式创新,推动工业智能化发展。而如何实现数据的采集上传则成为实现数据应用的关键。工业数据采集技术结构示意如图2所示。

现有的工业数据采集主要有以下两种方式。

方式一:由数据采集平台集成各种工业协议驱动,直接与底层设备通过网络连接并进行解析。该方式可连接设备种类多,但对于非以太网接口支持较为困难,因此需要将现存的RS232、RS485、控制器局域网络(CAN)等物理接口转换为以太网接口。

图2 工业数据采集技术结构示意

方式二:由工业通信网关集成各种工业协议驱动。工业现场设备种类繁多,通信接口多样化,工业通信网关作为不同接口及通信协议的设备之间通信的桥梁,可以在不同的工业接口与通信协议之间做转换,是对不同设备进行数据采集的有效手段。工业通信网关通过工业PC或专业芯片,集成各种主流的工业协议,适配不同厂商设备的接口,并将各种工业协议转换为标准的OPC UA、Modbus TCP、MQTT、HTTP RESTful等通用协议,连接至数据采集平台。该方式可以减少数据采集平台支持的协议种类,同时工业通信网关可以支持边缘计算能力,实现数据的分布式计算分析,

形成本地的实时优化决策。

以上两种方式各有优缺点,实施过程中应根据实际情况结合使用:通过工业通信网关适配各种工业协议,同时对于工业通信网关尚未支持的工业协议,通过方式一的数据采集平台进行支持,实现各种工业数据采集的无缝集成。

4.2 工业网络IP化

为实现生产过程全流程的数据采集、流动及智能化生产,IP化与无线化已成为工厂内部传输网络发展共识,IP化基于以太网技术实现从机器到IT系统的端到端IP互联,无线化是各种无线技术(在第4.3节中描述)在工厂内部的广泛应用。

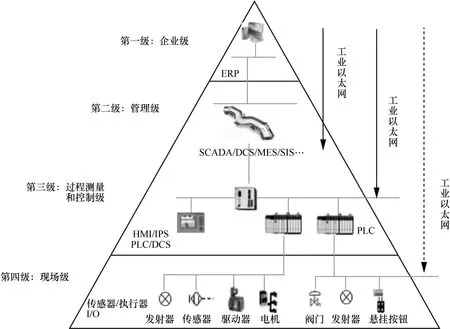

工业以太网由于以太网应用的广泛性和技术的先进性,已逐渐成为企业商用计算机通信领域和过程控制领域中上层信息管理与通信的主流技术,并且将逐步替代现场总线,完成“e网到底”的目标,如图3所示,从而实现OT网络与IT网络的无缝互通和融合。

工业以太网经历了多年的快速发展,其产品已非常成熟,EMC、高低温等工业特性已能够满足工厂对于不同环境的需求,并已经在工业领域得到了非常广泛的应用,其协议的标准化已完成,不同厂商产品互通性好。思科提出的全厂融合以太网(CPwE)架构将工业网络分为2个区域(6个层级),包括企业区(第4~5级)、制造区(第0~3级),实现以太网在工厂IT与OT域的全覆盖打通,同时在CPwE架构中集成了先进的无线技术,实现无线网络在工厂复杂恶劣环境中应用。

图3 工业以太网“e网到底”目标

由于现场级的工业控制网络对于时延、抖动的要求较高,因此时间敏感网络(TSN)应运而生。相较于传统以太网技术,TSN具有时间敏感数据处理、时钟同步、帧抢占/穿插传输等功能,保证数据传输的确定实时性,可以满足智能制造实时监控或实时反馈的需求。同时,TSN可以解决现有各工业以太网协议自成体系、无法互通的问题,是实现“e网到底”目标的重要实现技术。

工业以太网虽然技术成熟,但也面临着以下问题:仅支持点到点直连组网,组网存在局限性;中间传输需多级汇聚交换机,需要预留机房建设用地以提供电力、空调等;铜缆内弱电信号易受电磁干扰和雷电影响;业务支撑能力不足,网络维护相对复杂。

因此,随着无源光网络(PON)技术在电信、电力行业的广泛应用,工业PON技术已成为除了以太网技术外车间通信网络组网技术的一种全新的方案。相对于工业以太网技术,工业PON技术具有以下优点:PON通过无源器件组网,不受电磁干扰和雷电影响;采用自愈环型网络支持并联型,切换时间短、抵抗失效能力强;点到多点传输架构,终端并行接入,部署灵活;仅需单根光纤传输,最远覆盖20 km范围;多业务承载,支持数据、视频、语音、时间同步等多种业务;安全性高,PON设置ONU安全注册机制,下行数据传送天然加密,上行数据传送时分机制隔离。

4.3 工业网络无线化

无线技术在工业领域已经得到越来越广泛的应用,成为有线网络技术的重要补充。随着工业无线技术的不断发展与完善,其应用已不单单局限在数据采集领域以及作为工业有线网络的补充,正逐渐向生产控制及全网方向发展。

工业领域使用的无线技术主要包括短距离通信技术 RFID、Zigbee、Wi-Fi等,用于车间内的传感数据读取、物品及资产管理、自动导引运输车(AGV)等无线设备的网络连接;专用工业无线通信技术 WIA-PA/FA、ISA100.11a、WirelessHART等,应用于对工厂应用有一定实时性要求、高可靠和高安全的无线通信场景。

蜂窝无线通信技术2G/3G/LTE、NB-IoT等也开始应用于工业领域,用于智能产品、大型远距离移动设备或车辆、手持终端等的网络连接。随着3GPP 5G标准的推进以及商用化的临近,5G将在工业领域得到大量应用。3GPP的5G技术面向物联网定义了 3类应用场景:大容量物联网(massive IoT)、低时延高可靠通信(critical communication)和增强型移动宽带(eMBB)。其中,massive IoT主要针对海量机器类通信,如各类表的远程激活、消耗流量的实时跟踪、无线视频监控的远程激活,远程监测并上报环境参数和控制机械的数据,一个用户具有多个终端和一个终端被多个用户使用等多种场景,工业互联网应用场景下有相同的需求;低时延高可靠通信要求极低的时延和更高的可用性,在工业互联网中主要应用在工厂内部的现场控制等应用场景。需要重点关注对于各种现场总线协议的承载支持,并综合利用网络切片和移动边缘计算等技术,实现工业自动化场景的支持;而eMBB场景则分为广域覆盖和热点覆盖,对于工业互联网逐渐兴起的大流量业务能够更好地支撑,如虚拟工厂和高清视频远程维护等。

4.4 标识解析技术

互联网与制造业的融合带来工业连接需求的快速提升,为实现各个层面的互联互通,工业互联网打通需要从生产到企业运营的全流程环节,实现包括智能化生产、网络化协同、个性化定制、服务化转型的四大场景。这就需要实现企业与企业、企业与用户、企业与产品的连接及异构数据互联。

随着工业设备的接入数量越来越多,使得数据呈几何式递增,面对如此庞大的数据,首先需要解决的是如何对工业领域对象进行标识的问题。通过建设统一的标识体系,可以为数量庞大的终端赋予唯一的标识,从而实现在任何时间、任何地点对终端的定位与寻址,满足海量异构数据在不同对象间、不同领域间以及不同区域间互联互通的应用需求。

通过标识解析体系可以贯穿工业互联网整个流程,给予目标对象在整个生命周期中一个统一不变的“身份标识”。基于统一的“身份标识”实现目标对象所有数据的关联与统一,实现异构、异主、异地数据安全可控的开放及访问。

对象标识解析技术标准在国际上主要有四大体系,包括DONA定义的Handle解析服务体系、EPCglobal定义的对象名称服务(ONS)体系、ITU和 ISO联合制定的面向对象标识符(OID)的对象标识符解析系统(ORS)体系、日本泛在识别中心的uCode解析服务体系。

通过构建统一的工业数据解析系统,可以对工业数据源进行可靠的追溯,从而避免了在浩瀚的数据海洋中查找源头的问题。同时,由于数据来源于上下游产业链的不同参与者中,所产生的数据具有数量巨大且异构的特点。因此需要把所有可用信息转变为统一格式,从而能够有效节约资源,实现对海量工业数据的分析及智能化应用。

4.5 网络安全技术

随着工业连接的创新发展,现有相对封闭的工业网络体系将更加开放,随之也将面临更多的安全问题和挑战,因此需要通过综合性的安全防护措施,保证网络与数据的安全。

工业企业各互联设备及系统之间应该进行有效可靠的安全隔离和控制。包括:OT系统与 IT系统之间,应部署防火墙;工厂外部对工厂内部云平台的访问应经过防火墙,并提供DDoS防御等功能,同时部署网络入侵防护系统,可对主流的应用层协议及内容进行识别,自动检测和定位各种业务层的攻击和威胁;所有接入工厂内部云平台、工厂信息系统、工业控制系统的设备,都必须进行接入认证和访问授权;通过外部网络传输的数据,应采用IPSec VPN、SSL VPN等隧道传输机制或MPLS VPN等专网技术,防止数据泄露或被篡改。

5 结束语

随着“中国制造2025”计划的逐步推进,工业连接作为支撑智能制造的基础能力,在未来应逐步完善网络互联技术、标识解析技术以及应用支撑技术,实现数据在企业内部的各生产系统间、生产系统与商业系统间、商业系统与制成品间以及企业外部各企业间、企业与云平台间的无缝传输,构建新型的基于有线与无线通信技术安全可靠的机器连接方式,从而支撑实时感知、协同交互的智能生产模式。

[1] 高巍. 工业互联网推动工厂网络与互联网融合发展[J]. 中兴通讯技术, 2016, 22(5): 21-25.GAO W. Industrial internet promotes the integration of plant network and internet[J]. ZTE Technology Journal, 2016, 22(5):21-25.

[2] 中国工业互联网产业联盟. 工业互联网体系架构[S]. 2016.Industrial Internet Industry Alliance. Industrial internet architecture[S]. 2016.

[3] 中国电信集团公司, 中国通信通信研究院. 工业连接计划白皮书[R]. 2016.China Telecom Corporation, China Academy of Information and Communication Technology. Industrial connectivity planning white paper[R]. 2016.

[4] 杨思维. 升级版德国“工业4. 0平台”经验对我国制造业的影响[J]. 电信科学, 2016, 32(1): 108-111.YANG S W. Impact of the upgraded version of German “industrial 4 platform” on China’s manufacturing industry[J]. Telecommunications Science, 2016, 32(1): 108-111.

[5] 杜娟, 王峰. 互联网的内涵、服务体系及对制造业的作用路径[J]. 电信科学, 2016, 32(1): 98-104.DU J, WANG F. Connotation, service system of internet and its integrating path to manufacture[J]. Telecommunications Science,2016, 32(1): 98-104.

[6] 董振江, 董昊, 韦薇, 等. 5G 环境下的新业务应用及发展趋势[J]. 电信科学, 2016, 32(6): 58-64.DONG Z J, DONG H, WEI W, et al. New services and development trend in 5G environment[J]. Telecommunications Science, 2016, 32(6): 58-64.

Situation description and critical technology analysis for industrial connection of intelligent manufacturing

LI Jie1, ZHANG Dong2, CHANG Jie1, YANG Zhen1

1. Shanghai Research Institute of China Telecom Co., Ltd., Shanghai 200122, China 2. Government and Enterprise Customer Department of China Telecom Corporation, Beijing 100010, China

With the formally issue of the industrial internet in USA, the industry 4.0 in German and made in China 2025, the integration of the IT, Internet and industrialization has became the trend of intelligent manufacturing. Industrial connection is the basic ability for intelligent manufacturing. Firstly, the technology situation of OT and IT industrial connection was described. And then combined with made in China 2025, the eight demands for industrial internet scenarios and industrial connectivity key technology were analyzed, including data acquisition, IP network,wireless network, identifier resolution and network security, Finally, according to the domestic situation, the future trend of industrial connection was prospected.

intelligent manufacturing, industrial connection, industrial internet, made in China 2025

F49

A

10.11959/j.issn.1000−0801.2017295

2017−09−30;

2017−11−10

李洁(1980−),男,中国电信股份有限公司上海研究院工程师,主要从事车联网及工业互联网领域的产品开发、技术研究工作。

常洁(1984−),女,博士,现就职于中国电信股份有限公司上海研究院,主要研究方向为工业网络、5G等。

张东(1972−),男,中国电信集团公司政企客户事业部产业互联网创新发展中心主任、高级工程师,主要从事产业互联网(互联网+)、工业互联网和智慧城市方向的研究工作。

杨震(1972−),男,博士,中国电信股份有限公司上海研究院教授级高级工程师、物联网部智能产品室主任,主要研究方向为人工智能、自然语言处理、搜索引擎、物联网技术