管式炉烟道气余热在硫铵干燥中的应用

2017-12-04林金良耿艳丽

曹 毅,王 欢,林金良,耿艳丽

(山钢股份莱芜分公司 焦化厂,山东 莱芜271104)

节能减排

管式炉烟道气余热在硫铵干燥中的应用

曹 毅,王 欢,林金良,耿艳丽

(山钢股份莱芜分公司 焦化厂,山东 莱芜271104)

山钢股份莱芜分公司焦化厂通过热管换热器回收粗苯管式加热炉排烟余热加热空气,取代原硫铵振动流化床干燥的蒸汽加热系统用于硫铵干燥,减少蒸汽消耗和降低厂区内废水的产生量,达到了节能减排、降低成本的目的。

管式炉;余热;硫酸铵;干燥

1 前言

山钢股份莱芜分公司焦化厂回收车间煤气脱氨系统采用喷淋式饱和器工艺,其产品硫酸铵结晶需要在沸腾干燥床中用约140℃热空气干燥后成为硫酸铵成品。该工艺需要的干燥辅助设备多,工艺过程复杂,热源由厂区蒸汽提供,设备能耗高,生产成本大。焦化厂粗苯工序管式加热炉使用焦炉煤气燃烧加热洗油,煤气消耗合计约3500m3/h,废气温度在350℃以上,烟道废气排放量约为21000m3/h,烟气热损失约为38543 kJ/h,造成浪费。

为进一步降低焦化厂能源消耗和生产成本,提高能源利用效率,焦化厂对硫铵干燥的加热系统进行了技术改造,将管式炉余热替代蒸汽作为硫铵干燥热源,达到了节能减排的目的。

2 工艺流程及可行性分析

焦化厂回收车间现有3套硫铵生产装置,都采用喷淋式饱和器工艺,以稀硫酸为吸收液,在饱和器中吸收焦炉煤气中氨,生成硫酸铵结晶,沉在饱和器底部的结晶随同母液被结晶泵送入结晶槽,再由结晶槽底部入离心机,经离心机分离出来的含水3%~4%硫酸铵结晶,由螺旋输送机送入沸腾干燥床,用热空气干燥后成为含水0.5%以下的硫酸铵成品[1]。传统工艺中硫铵干燥系统都是采用蒸汽或者导热油作为热源,通过空气加热器将空气加热到约140~160℃进入硫铵沸腾干燥床对硫铵进行干燥,使用硫铵产品达到工艺要求水份。以焦化厂回收二车间4.652 MW管式加热炉为例,计算管式炉余热是否满足硫铵干燥需求。

管式加热炉原始数据:硫铵产量(干基)45 t/d,每日操作时间11 h,给料不均匀系数1.2,进干燥器硫铵含水量4%,出干燥器硫铵含水量0.2%,进干燥器硫铵温度15℃,出干燥器硫铵温度68℃,大气温度20℃,大气相对湿度84%,出干燥器空气温度70℃,加热器后空气温度150℃,管式炉热负荷4.652 MW,煤气耗气量1000m3/h。

2.1 硫铵干燥需要空气量

硫铵干燥需要空气即蒸发硫铵带入水分和热空气带入水分所需要的空气。对硫铵干燥需要空气量进行计算。硫铵(湿基)沸腾干燥床的进料量G为4254.54 kg/h。

需要蒸发的硫铵含水量(进料和出料水分之差)为161.7 kg/h。

已知每干燥1 t硫铵(干基)需温度为50℃,相对湿度为84%的干空气量1900 kg,每千克空气含水4.63 kg,则随热风带入的水分为35.99 kg/h。

操作压力为4 kPa,空气密度为1.29 kg/m3,经计算需要空气体积约为8470m3/h。

2.2 烟气负荷计算

管式加热炉烟气进口温度360℃,烟气出口温度160℃,烟气标况的密度1.295 kg/m3,定压比热1.132 kJ/(kg·℃),标况烟气体积流量6000 Nm3/h,则标况烟气质量流量为7770 kg/h,烟气可提供的热量为1759 128 kJ/h。

2.3 热空气负荷计算

管式加热炉空气出口温度150℃,按进口温度0℃,空气标况的密度1.293 kg/m3,定压比热1.013 kJ/(kg·℃),标况空气体积流量8156m3/h。

标况空气质量流量10951.71 kg/h,需要热量1659184 kJ/h。

经计算可知,烟气可提供的热量明显大于热空气所需要的热量,因此粗苯管式炉烟气热量完全可以满足硫铵干燥的需求。

3 工艺改进

3.1 改造后工艺流程

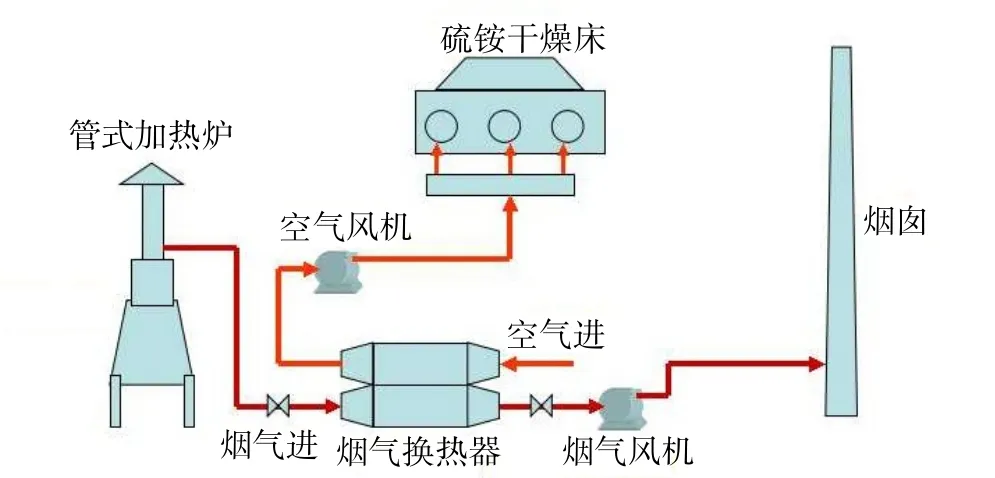

烟气流程:从粗苯工段的管式炉(两台)烟囱调节翻板偏下位置上开口,用烟气风机引出的温度约360℃的烟气,经过热管式烟气换热器回收热量,换热冷却后的烟气送到新建的烟囱,经烟囱排入大气。冷烟气温度约为160℃,该工况下正常运行不会产生冷凝水造成露点腐蚀,所以整个装置采用碳钢,不必采用高规格耐腐蚀材料,节约投资。

空气流程:用空气风机将常温空气加压后送入热管式烟气换热器,空气被加热到140~160℃,经管廊和新建支架送到硫铵干燥床热空气进口。热空气对硫铵进行干燥。干燥后的物料在除尘器中与气体分离,可得到干燥后的硫酸铵产品,净化后的气体经引风机后排空。工艺流程见图1。

图1 粗苯管式炉烟气余热回收硫铵干燥工艺流程

3.2 改进措施

1)增加1套烟气与空气换热系统及烟气风机2台,空气风机2台,烟气通过换热器与空气充分换热后通过烟筒排放,空气被加热到160℃后,用空气风机通过管道输送到硫铵工序,进硫铵干燥床,干燥硫铵产品,增加工艺设备简单,操作方便,充分利用烟气热量,减少了烟气排放的热损失。

2)设备控制系统采用了德国西门子S7200可编程控制器与触摸屏、组态监控,具有完善的自动化检测控制功能。控制系统实时将各设备运行、停止、异常、测控参数、烟气温度及换热效果都显示在触摸屏上,以便及时了解设备运行情况,操作方便。

3)空气流量采用变频调节,烟气流量采用调节翻板和阀门调节,烟气流量的调节利用原烟气直接干燥硫铵系统的阀门完成。在热管空气加热器的烟气进出口和空气进出口设置压力、温度测量仪表。原有的蒸汽加热空气系统作为备用,用法兰盲板与烟气余热回收硫铵干燥系统进行分离隔断。

烟气风机和空气风机都实现变频调节,在提供动力的同时,可以实现换热后排烟温度和热空气温度的自动控制,使其达到工艺最佳值。既防止低温烟气产生冷凝水发生露点腐蚀,又可以调节热空气温度,避免硫铵产品过热对包装系统产生影响,提高了干燥系统应对气温变化和负荷变化的能力,使系统处于最佳运行状态。

4)为保证硫铵干燥系统在烟气换热系统检修时正常运行,保留了原有的蒸汽加热空气系统作为备用,原蒸汽加热空气系统用法兰盲板与烟气余热回收硫铵干燥系统进行分离隔断,烟气换热系统或者管式炉检修时可以切换回原有蒸汽干燥系统,不会影响硫铵正常生产。

5)保留了原管式炉烟筒翻板,并处于开启状态,烟气量由烟气风机变频控制,不但可以控制烟气空气换热温度,且在运行过程中若发生烟气风机故障停运或停电等情况,烟气可从原管式炉烟筒冒出,不会造成烟气无法外排,从管式炉火盘冒出发生安全事故等情况。烟气风机停机后,管式炉恢复到改造前生产,不影响管式炉的正常运行。

6)新建烟气烟筒和干燥床尾气引风机后均设有尾气过滤装置,净化了管式炉排放尾气和硫铵干燥床尾气,减少了SO2、氮氧化物和硫铵粉尘的排放,减少了环境污染。

4 结语

粗苯管式炉余热用于硫铵干燥的新技术应用于回收二车间后,硫铵硫化干燥床压缩空气控制在150~160℃,流化床尾气温度70℃左右,系统运行正常,干燥后硫铵产品水分约0.1%左右,各项指标符合国家相关硫酸铵质量要求。

系统运行后能耗明显降低,与原工艺相比,按节约蒸汽5 t/h,蒸汽128元/t,每天运行11 h计算,年增效益257万元。

Application of Flue Gas Waste Heat from Tube Furnace in Drying Process of Ammonium Sulfate

CAO Yi,WANG Huan,LIN Jinliang,GENG Yanlin

(The Coking Plant of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

Limited by the coking plant of laiwu branch of shandong iron and steel Co.,Ltd.crude benzol recovery heat exchanger tube heating furnace exhaust heat heating air through the heat pipe steam heating system,replace the original vibration fluidized bed drying of ammonium sulfate ammonium sulfate for drying,reduce the steam consumption and reduce plant wastewater production,achieve the purpose of reducing the cost,energy saving and emission reduction.

tubular heating furnace;waste heat;ammonium sulfate;drying

X701

B

1004-4620(2017)04-0052-02

2017-05-10

曹毅,男,1980年生,2004年毕业于江苏工业学院化学工程与工艺专业。现为山钢股份莱芜分公司焦化厂工程师,从事焦化技术能源管理工作。