窄带冷轧用钢质量控制技术改进与优化

2017-12-04苗金鹏

苗金鹏

(山钢股份莱芜分公司 炼钢厂,山东 莱芜271104)

窄带冷轧用钢质量控制技术改进与优化

苗金鹏

(山钢股份莱芜分公司 炼钢厂,山东 莱芜271104)

针对炼钢厂窄带生产线工艺装备相对落后,品种钢质量要求高,生产控制难度大的现状,采取了一系列工艺优化改进措施:开发多功能精炼预熔合成渣,优化转炉出钢反向渣洗技术;采用铝锰铁动态脱氧机制,优化转炉铝深脱氧技术;优化精炼渣系和操作模式;升级优化保护浇注工艺等方法。优化改进后,提高了钢水洁净度,铸坯全氧含量稳定在30×10-6以下,夹杂物总级别稳定在2.0级以下,带钢坯内部质量明显改善,杜绝了冷轧弯裂、起皮等质量问题。

窄带冷轧用钢;夹杂物控制;动态脱氧;质量控制

1 原工艺现状

山钢股份莱芜分公司炼钢厂老区窄带生产线因工艺装备相对落后,普钢等产品质量不稳定,品种钢质量控制难度较大。1#~3#小吨位转炉不能实现低碳钢成分稳定控制;1#、2#精炼炉功率低,冶炼效率低,不能实现单精炼炉供钢,冶金效果差,钢水洁净度不够高;1#连铸机弧形半径小,大包连浇小车、二冷段无法整体更换,保护浇注、夹杂物上浮效果差,二冷设备精度差。为此,改进优化工艺管控措施,梳理完善各工序关键控制点,优化窄带生产线,进一步提升各品种钢质量。

工艺路线:铁水预处理(钝化颗粒镁脱硫)→1#转炉(50 t氧气顶吹式转炉)→1#LF炉(50 t电弧炉)→1#连铸机(四机四流全弧形二点矫直连铸机)。

工艺目标:1)进精炼品种铸坯全氧含量具备30×10-6以下控制能力。2)进精炼品种铸坯低倍检验中心疏松≯1.5级,中心偏析≯1.5级,中心缩孔≯1.0级,角部裂纹0级,中间裂纹0级,中心裂纹≯0.5级。3)进精炼品种具备单类夹杂物级别均不超过1.5级、总级别3.0级以下能力,夹杂物总级别≤2.0级比例合格率达到95%以上。

2 控制措施

2.1 转炉反向渣洗技术优化

2.1.1 反向渣洗机理

在转炉出钢前期将预熔渣、合成渣料平铺加入钢包包底,利用转炉出钢过程中高温钢水强大的冲击搅拌动能形成高碱度、低熔点小液滴,对钢水进行渣洗,利用渣洗过程中液态高碱度渣与钢水的比重差,液态渣小液滴不断从钢水内部上浮析出,形成倒沉淀现象,在上浮过程中,能够捕捉弥散在钢中细小的高熔点夹杂物,上浮到钢液表面并稳定存在,提高对钢水的“过滤”效果。

2.1.2 反向渣洗预熔渣、合成渣组分

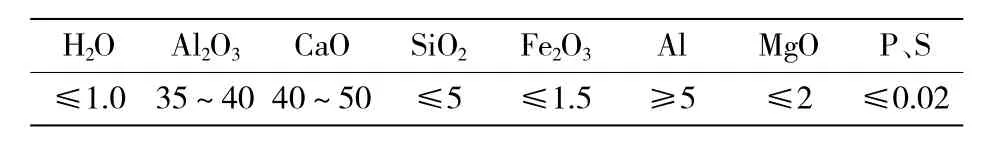

目前炼钢老区转炉用SPHC专用预熔渣成分见表1。合成渣成分为CaO 90%、CaF 10%。

表1 SPHC专用预熔渣成分 %

2.1.3 渣洗工艺

1)原渣洗工艺。为使合成渣能够充分与钢水混合,形成“倒沉淀”式反向渣洗效果,在出钢前加入合成渣(平铺)到包底2/3,剩余的1/3在出钢1/2前随钢流均匀加入,参考加入量5 kg/t。缺点:一是容易造成造成渣料与引流砂混合烧结,水口不自开;二是由于渣料密度比钢水密度低,放钢时渣料漂浮在钢水表面烧结,阻碍合金化时的合金熔化通路,产生合金结坨[1]。

2)优化渣洗工艺。50 kg全预熔渣+150 kg合成渣(90%石灰、10%萤石),加完合金后开始加入,出钢结束前加完。

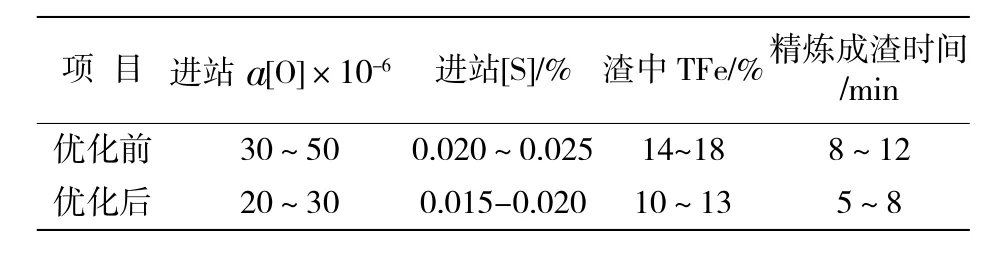

3)优化效果。多功能精炼预熔合成渣及优化的转炉出钢反向渣洗技术,发挥了最佳的预脱氧、脱硫能力,降低了精炼进站钢水顶渣的氧化性及初炼硫含量,缩短了精炼前期成渣时间。渣洗工艺优化前后效果对比见表2。

表2 渣洗工艺优化前后效果对比

2.2 转炉铝深脱氧技术优化

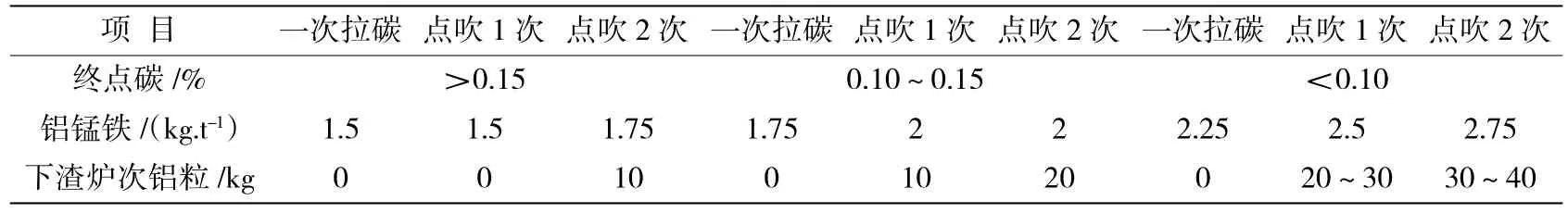

1)采用铝锰铁动态脱氧机制,根据终点碳含量及补吹次数灵活调整铝锰铁加入量。下渣炉次适当补加铝粒,进一步稳定铝含量,控制目标为进站铝含量0.020%~0.030%。

具体加入标准见表3。

表3 转炉铝锰铁动态脱氧参照加入量

2)优化炉型控制及出钢口部位控制,保证挡渣效果,减少下渣量,根据炉渣氧化性及成分灵活调整挡渣球比重,强化挡渣效果。使出钢口部位自然形成漏斗形状,提高挡渣成功率,减少控钢时间。

2.3 精炼渣系精准控制

炉渣的精炼能力决定于炉渣的化学性质和物理性质,为确保渣尽快形成,并具有良好的流动性、发泡埋弧作用、脱硫及吸附夹杂物的能力,要综合考虑各组分对造渣的影响[2]。

1)目标渣系化学成分设计见表4。

表4 目标渣系化学成分

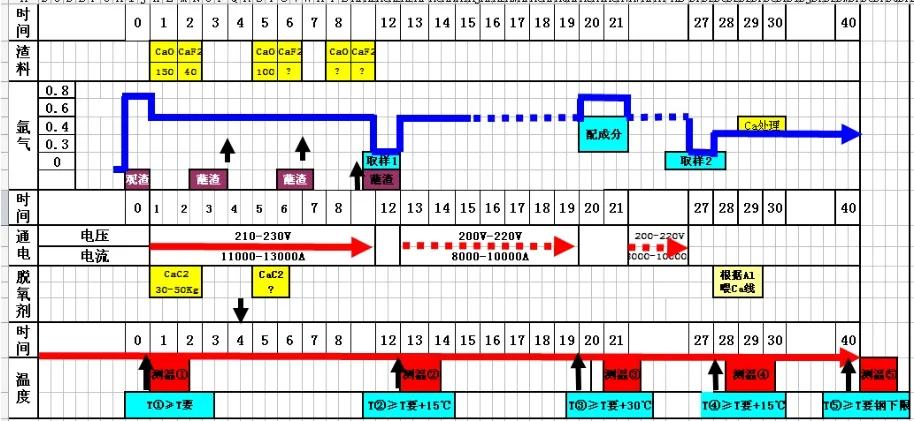

2)操作模式优化。结合1#、2#LF精炼炉设备特点,优化完善过程冶炼模式,合理分配不同时间段的任务,杜绝长时间大功率提温,形成1#、2#LF精炼炉操作模式,见图1。

图1 优化后1#、2#LF精炼炉操作模式

3)精炼渣料调整计算。目标控制:渣中CaO含量 45%~55%,CaF2含量 7%,A12O3含量 10%~20%。考虑转炉炉渣和渣洗渣量带入,根据精炼所用石灰、萤石成分计算。精炼加料石灰、萤石比例约为3.5∶1时,可完成控制目标。

4)控制效果。渣中(FeO+MnO)含量由2%降为0.45%;钢水中溶解氧含量由15×10-6降为5×10-6。

2.4 全保护浇注工艺优化

1)全面推广使用喇叭式大包水口,品种钢全部使用AlC质喇叭水口,每炉大包操作实现带水口开浇,停浇摘水口。

2)优化氩气管路。增设中间包车随车氩封管路,完善塞棒中间包冲击区吹氩管路布置,提高冲击区密封吹氩保护效果;塞棒中间包塞棒孔、烘烤孔增加密封盖板,提高密封保护效果。

3)优化氩气介质保护管路,在现有控制箱基础上对流量、管路排布、压力等参数进行了优化,确定合理的氩气流量控制要求,保证吹氩保护效果[3]。

4)对保护渣结合水口插入深度的变化进行优化,达到减少渣圈、稳定渣厚、保证铸坯质量的使用效果。通过优化保护渣,水口插入深度由原来的60~80mm提高到80~100mm。

3 实施效果

3.1 铸坯全氧含量

对质量控制技术优化前后带钢坯取样进行全氧含量及气体检测,优化前带钢坯全氧含量平均在66×10-6,优化后带钢坯[O]含量均大幅下降,全氧含量稳定控制在30×10-6以下。优化前后铸坯全氧含量对比见表5。

表5 优化前后铸坯全氧含量及氮含量对比×10-6

3.2 夹杂物等级

对优化前后窄带轧材夹杂物等级进行检测对比分析(见表6),优化前轧材夹杂物等级平均在2.11级,优化后轧材夹杂物等级平均控制在1.17级以下。

3.3 低倍检测

对优化前后带钢坯切样进行冷蚀液酸洗,优化前带钢坯存在缺陷较多,包括中心疏松、缩孔、角部裂纹、中间裂纹、较严重的三角区裂纹等(见图2)。优化后未发现内部裂纹等缺陷,组织致密,铸坯内部质量良好(见图3)。

表6 优化前后窄带轧材夹杂物等级对比

图2 优化前带钢坯低倍组织

图3 优化后带钢坯低倍组织

4 结 语

山钢股份莱芜分公司炼钢厂改进优化系列工艺管控措施:1)开发多功能精炼预熔合成渣,研究转炉出钢反向渣洗技术,降低了精炼进站钢水顶渣的氧化性,缩短了精炼前期成渣时间,有效防止了回磷。2)实施转炉铝锰铁动态脱氧工艺和优化转炉炉口,大幅度提高了深脱氧能力和挡渣能力。3)采用精炼渣系优化和操作模式优化,提高了精炼渣吸附夹杂的能力,钢水洁净度显著提升,钢中夹杂物总级别明显降低。4)通过对保护浇注工艺的升级优化,提高了大包、中间包密封保护浇注效果,减少了钢水二次氧化,改善了中间包流场,延长了夹杂物上浮时间。工艺优化改进后,提高了钢水洁净度,铸坯全氧含量稳定在30×10-6以下,夹杂物总级别稳定在2.0级以下,带钢坯内部质量明显改善,杜绝了冷轧弯裂、起皮等质量问题,满足了用户要求,实现了窄带冷轧用钢的稳定、批量生产,提升了产品的利润空间。

[1] 张莉萍,葛建国,赵爱军.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技,2002,28(4):85-87.

[2] 张爱梅.非金属夹杂物对钢性能的影响[J].物理测试,2006(4):42-44.

[3] 李任龙.浅析如何加强冷轧带钢表面的质量控制[J].中国机械,2015(9):102-103

学会动态

2017年焦化行业节能环保及新工艺新技术交流会在河北邢台召开

7月24、25日,山东、河北、山西、河南金属学会和河北、山东焦化行业协会在河北邢台联合主办了“2017年焦化行业节能环保及新工艺新技术交流会”,会议由旭阳集团邢台园区、河北省金属学会焦化学术委员会协办、石家庄博华展览有限公司承办。来自焦化企业、科研院所、高等院校共70余家企业的180余名专家和代表参加了会议,有16位专家、代表围绕大会主题作了大会演讲。与会代表考察参观了旭阳集团邢台园区。

(山东金属学会秘书处)

Improvement and Optimization for Narrow Cold Rolled Steel Quality Control Technology

MIAO Jinpeng

(The Steelmaking Plant of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

In view of the backward production process,the high quality requirements and the difficult production control of the steel products in the narrow strip production line of the steelmaking plant,a series of technological optimization and improvementmeasures were taken.They are developingmultifunctional refining premelting synthetic slag,optimizing reverse slag washing technology for converter steelmaking,adopting dynamic deoxidizationmechanism of aluminiummanganese iron,optimizing converter aluminum deep deoxidization technology,optimizing the refining slag system and operationmode,upgrading and optimizing protect pouring process and othermethods.After optimization and improvement,the cleanliness ofmolten steel is improved,the total oxygen content of the slab is stable below 30×10-6,the total grade of inclusions is stable below 2,the inner quality of the billet is improved obviously,and the quality problems such as cold roll bend cracking,peeling and so on are avoided.

narrow strip cold rolled steel;inclusion control;dynamic deoxidation;quality control

TG335.5+6

B

1004-4620(2017)04-0019-03

2017-02-08

苗金鹏,男,1987年生,2008年毕业于湖南工业大学钢铁冶金专业。现为山钢股份莱芜分公司炼钢厂技术科助理工程师,从事炼钢工艺技术及管理工作。