64 000 DWT散货船建模精度管理技术的应用

2017-12-04王亚庆恽永洪

王亚庆,陆 东,恽永洪

(中船澄西船舶修造有限公司,江苏 江阴 214400)

64000DWT散货船建模精度管理技术的应用

王亚庆,陆 东,恽永洪

(中船澄西船舶修造有限公司,江苏 江阴 214400)

为了减少船舶建造过程中由于尺寸精度不良造成的修改返工,保障生产,64 000 DWT散货船建造时应在余量设计、分段制作、搭载过程中用了造船建模精度管理技术和方法。通过系列船精度指标数据分析,证明了采用的管理技术和方法的有效性,说明了精度管理对造船成本、效率的促进作用。

精度余量设计;分段精度控制 ;总组和搭载精度控制;模拟搭载

0 引言

船舶建造过程中,受切割、加工、焊接和吊运等因素影响,船体零件、部件、分段、总段和船体主尺度必然会产生尺寸偏差,这些尺寸偏差往往集中在搭载阶段暴露,造成较多的切割修改施工,影响搭载生产效率。为了控制和减少这些尺寸偏差,国内船厂近年来普遍加大了船体建造精度管理的研究和投入,推广应用了全站仪结合精度管理软件的数据测量分析技术,在下料加工、分段制作、总组搭载精度控制方面研究应用了新的管理方法,部分船厂学习引进了模拟搭载技术,成立了专职搭载定位工班。这些管理技术和方法的应用,有效地提高了产品建造精度和生产效率。本文介绍64 000 DWT散货船建造时采用的分段制作精度控制与总组和搭载精度控制的管理技术和方法。

1 精度余量设计思路

新造船的余量补偿量设计之前,必须要清楚公司各道工序建造精度水平,明白余量补偿量加放的目的。过去思路比较简单粗放,采用在分段合拢端面统一加放一定量的余量或补偿量,用来补偿下料、成型、分段制作、搭载过程的尺寸损耗,其中考虑到曲分段外板加工的尺寸收缩,通常是连同分段内部结构一起加放余量值,待分段完工后割除,或是在搭载阶段割除,这样增加了不必要的切割工作量。

本文研究的64 000 DWT散货船结构形式为单壳、双底,有5个货舱。全船总长199.90 m,型宽32.26 m,型深18.50 m。该船余量补偿量加放主要考虑如下:

(1)主板埋弧自动焊拼板缝收缩。

(2)主板二氧化碳气体保护焊拼接收缩。

(3)主板结构成型焊接+背烧收缩。

(4)内部插入式结构的负补偿。

(5)T型结构成型收缩。

(6)结构密集、大焊脚部位的焊接收缩。

(7)双曲率外板的加工余量单独考虑。

全船除了上层建筑底层分段、舱口围板以及艏部球鼻艏、艏楼分段合拢端面留有20~30 mm的余量,其余货舱、艏部、艉部分段均按无余量制造原则,按工序加放拼板、焊接、背烧、合拢补偿量,尺寸负补偿。全船分段结构无余量制造比例达到91.9%。

2 分段制作精度控制

64 000 DWT散货船分段制作精度控制的关键点主要是分段整体的平整度、端面平齐度、企口的平整度、货舱舭部线型、曲分段线型、曲板上结构安装角度等管理项目。

2.1分段的整体平整度

整体平整度是分段精度的基础,保证平整度的关键是控制焊接变形。除了执行胎架水平、焊接工艺顺序外,将一个分段的焊接量由集中焊接转为分散焊接,是一种有效控制分段整体平整度的方法。

分散焊接控制分段整体平整度是通过分段装配流程设计(即DAP设计)来贯彻实施的。分段装配流程图如图1所示。图中,①~⑧为分段号。

2.2分段的端面平齐度

端面平齐度是指分段同一合拢面所有结构的平齐度,分段端面平齐度是总组和搭载阶段原始坡口保留的关键,也是评价分段无余量制造成功与否的关键。该船绝大多数分段采取无余量制造。要控制分段端面平齐度在理想范围,首先要保证前道工序提供的零部件尺寸精度,尤其是主板拼板和二次划线切割精度;其次要让装配工人有可操作的端面检验尺寸,严格过程控制。

分段端面检验尺寸提供的原则是按照分段在胎制作状态,能够通过划线和吊线垂检查得出。

2.3分段企口的平整度

分段企口泛指分段合拢端面距最近一档结构之间的部分。若这部分的平整度管理不到位会造成合拢后线型不光顺,通常需要再次火工矫正,这样会使分段油漆损坏。

考虑到焊接坡口形式对焊缝位置的变形趋势,分段企口平整度以理论尺寸略微偏向坡口一侧为管理目标。外板企口背烧管理如图2所示。

2.4货舱舭部线型

货舱舭部外板的线型控制是货舱区分段精度控制的重点。按照精度管理标准,分段尺寸精度维持在±4 mm,搭载过程板材错位在10 mm以内,搭载装配作业时可以比较容易地调整错位量,但舭部圆弧外板对接错位后的调整比较困难。因此,对于双层底舭部外板线型控制必须建立一个统一的管理标准,最大限度地减少大合拢舭部外板对接的错位量。

分段制作阶段舭部线型控制主要采用测量指定纵骨之间的弧长,以及在舭列板上按等距增加测量点,弧长要求统一正公差管理。分段舭部圆弧控制示意图如图3所示。

2.5结构与曲板的安装角度

平直区域结构安装角度一般为90°直角,安装和检查都比较直观。但是,曲分段曲外板上的结构的安装角度通常不规则,也不统一,如果不进行专项管理控制,容易造成合拢对接错位。

结构与曲板的安装角度控制采用三角形边长检查方法,其安装角度控制示意图如图4所示。

3 总组和搭载精度控制

分段总组和搭载精度管理主要从分段定位尺寸保型、定位工人技能、模拟搭载技术应用三个方面开展,实现保证分段搭载精度尺寸、提高搭载定位作业效率的目的。

3.1分段定位尺寸保型

影响总组和搭载精度最直接的因素,除了前道分段完工精度以外,分段调整到位后的尺寸变化也是最常见的精度问题,因此,针对64 000 DWT散货船的建造,应根据分段划分、吊装顺序,制定一套完整的支撑方案,并配套准备相应的支撑工装。常见的底边舱分段和上边舱分段支撑形式分别如图5、图6所示。

3.2搭载定位工人技能

搭载定位是船体建造精度管理的最后一道工序,也是检验分段建造精度结果最直观的环节,而作业人员的技能水平也会在一定程度上影响搭载定位结果。合格的搭载定位作业人员需要具备较高的复合技能,如三维测量技能、调整计算能力、划线和切割技能以及焊接技能。

保证搭载定位工人技能较好的管理措施是成立专职搭载定位工班,配备专业的搭载定位工具,经过专业的培训实践,负责全船分段搭载定位工作。

3.3模拟搭载技术应用

实施模拟搭载,可以在分段吊装之前预先掌握定位状态,提前采取纠正预防措施,达到快速搭载定位的效果。

模拟搭载技术的应用,首先运用专业的精度测量仪器采集基准段和搭载段数据;再运用专业精度软件进行模拟数据合拢分析,判断对接间隙和结构错位情况;最后根据搭载精度管理需要,在分段吊装合拢前,将影响搭载定位的因素进行处理。艏部分段模似分析及数据输出示意图如图7所示。

4 64 000 DWT系列船的精度指标

4.1分段搭载定位时间

分段搭载定位时间是指分段吊装到距目标点1 m左右位置,定位人员开始工作,到分段调整到位、定位约束焊结束、门机松钩之间的时间。定位时间主要包含尺寸调整、余量修割、马板固定、约束焊接四项作业时间,其中马板固定和约束焊时间相对固定,尺寸调整和余量修割的时间与分段精度直接关联。分段精度越高,尺寸调整和余量修割的时间就越短。应用模拟搭载技术前后的分段定位时间对比见表1。

表1 64 000 DWT散货船分段搭载定位时间

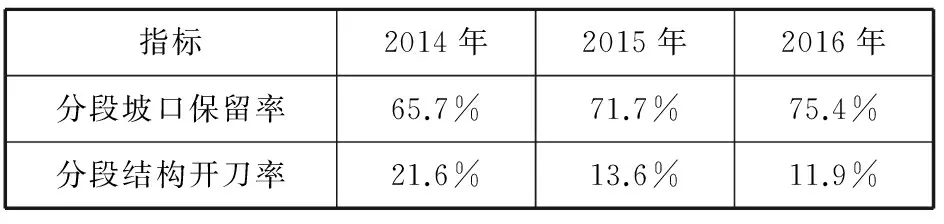

4.2分段坡口保留率和分段结构开刀率

总组和搭载阶段分段坡口保留率是指分段在总组和搭载阶段全船分段大合拢坡口保留长度/总长度的比例。保留率越高,说明总组和搭载阶段的二次坡口修割量越少。

总组和搭载阶段分段结构开刀率是指分段在总组和搭载阶段全船分段合拢面内部结构开刀的个数/总个数。开刀率越低,说明总组和搭载阶段的分段内部结构焊缝割开返工量越少。

近年来,随着精度管理技术的持续研究应用,64 000 DWT散货船总组和搭载阶段分段坡口保留率、分段结构开刀率指标见表2。表中数据显示,精度管理技术得到有效应用。

表2 64 000 DWT散货船精度指标达成及提升

5 结语

随着精度管理技术的深入开展,64 000 DWT散货船总组和搭载阶段分段坡口保留率逐年提高,分段结构开刀率逐年降低。全面推进造船建模精度管理工作的目的和意义在于提高生产效率,降低成本,促进并提高建造技术的进步。通过近年来造船精度管理的投入,并在实船中研究应用了上述的精度管理技术和方法,搭载阶段的返工量相对于过去明显减少,从而减少了返工损失,保障了生产进度,为公司转型发展奠定基石。

[1] 龙进军.船舶检验[M].哈尔滨:哈尔滨工程大学出版社,2006.

[2] 陆俊岫,吴庭笙,魏承楣.船舶建造质量检验[M].哈尔滨:哈尔滨工程大学出版社,2011.

[3] 徐兆康.船舶建造工艺学[M].北京:人民交通出版社,2005.

U673.2

A

2017-05-11

王亚庆(1975—),男,工程师,从事船舶建造管理工作;陆东(1971—),男,工程师,从事造船生产管理工作;恽永洪(1977—),男,工程师,从事船舶建造精度管理工作。