某拖轮主机隔振系统设计与实验研究

2017-12-04刘磊

刘 磊

(江苏省镇江船厂(集团)有限公司,江苏 镇江 212002)

某拖轮主机隔振系统设计与实验研究

刘 磊

(江苏省镇江船厂(集团)有限公司,江苏 镇江 212002)

设计了某全回转拖轮主机的单层隔振系统,分析了模态以及参数对隔振系统的影响,校核了振动烈度,分析表明主机隔振效果良好。此外,还设计并且实施了拖轮主机的台架实验。实验表明:当主机运行在额定转速750 r/min时,拖轮主机的隔振系统在5~5 000 Hz频率范围的总体隔振效果达93%以上。

柴油机;隔振设计;隔振实验

0 引言

拖轮的主机作为往复式机械,其激振力源可以引起拖轮主机的振动,使主机发生零件磨损、器械故障,同时振动还会传递至船体引起船舶的壳体振动和严重的声辐射[1-4],因此,有必要对拖轮的主机进行隔振设计。本文以某拖轮的主机振动为研究对象,通过Patran软件进行动力学分析,寻求隔振参数对主机隔振性能的影响,同时校核主机振动烈度,进行台架实验,以验证隔振设计的合理性,寻求改善主机减振性能的最佳方法。

1 拖轮主机隔振设计

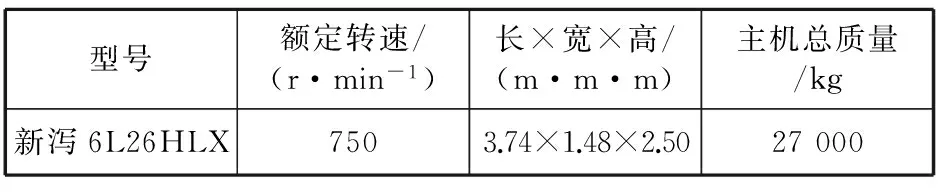

拖轮主机的部分参数见表1。

表1 拖轮主机部分参数

隔振系统总刚度按式(1)计算:

(1)

经计算,K=2.77×107N/m。

隔振器对称分布安装,单个隔振器刚度按式

(2)计算:

k=K/n

(2)

式中:k为单个隔振器刚度,N/m;n为隔振器个数,n=10。

经计算,k=2.77×106N/m。

垂向载荷按式(3)计算:

F=mg/n

(3)

式中:F为垂向载荷,N;g为重力加速度,这里g=10 m2/s。

经计算,F=27 000 N。

本文采用AV/C2S型橡胶隔振器,其邵氏硬度为55,垂向刚度Kz=(3 400±20%) kN/m;横向刚度Kx=(3 300±20%) kN/m;Ky=(3 300±20%) kN/m,垂向最大载荷为33 kN。

2 拖轮主机隔振系统动力学分析

2.1模态分析

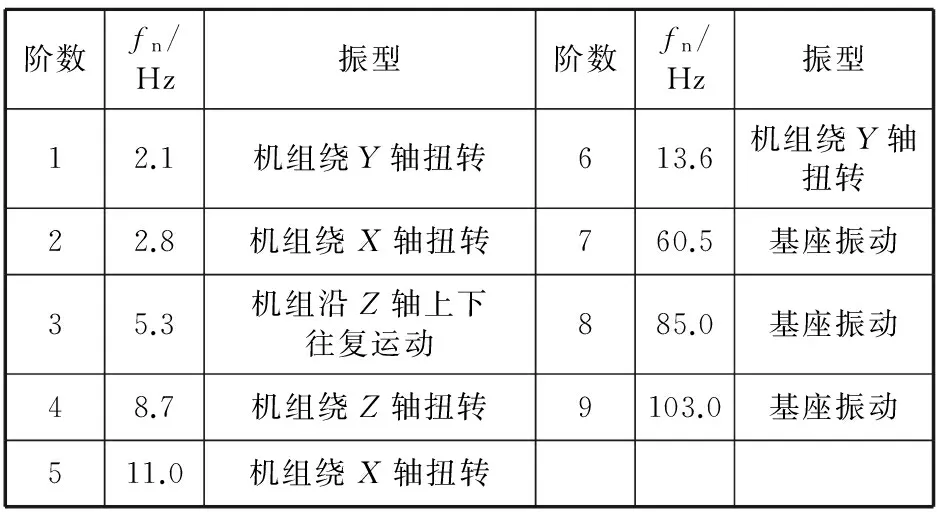

隔振系统的固有频率和振型是分析动力响应和其他动力特性问题的基础。为了检验设计方案是否符合要求,取典型的前九阶的固有频率和振型进行分析,其结果见表2。

表2 典型阶频率和振型

从表2可以发现,隔振系统振型会随固有频率的变化而发生变化。模态计算结果标明:主机的固有频率12.5 Hz(柴油机输出力矩较大的激励频率)避开了与最相近的固有频率11.0 Hz和13.6 Hz,从而避免了共振现象的发生。其后的基座一阶扭转振型、一阶弯曲振型和二阶弯曲振型也都避开了柴油机激励较大的频率37.5 Hz和75 Hz,因此单层隔振系统的设计及基座的设计符合要求。主机单层隔振系统振型如图1所示,基座固有振型如图2所示。

2.2隔振系统参数对隔振效果的影响

由模态分析得出的固有频率,对于判断隔震系统参数对隔振效果的影响有着重要的参考价值。在有限元软件设置中,首先把简谐激振力Fex作用在机组质量重心处,激振力Fex=1 000 sinωt,频率f的范围为0~300 Hz,频率递增间隔值为3 Hz,改变基座的钢板厚度及隔振器的阻尼大小,对主机单层隔振系统进行谐响应分析;然后把分析得到的数据绘制成随频率变化的基座振动加速度曲线与振动传递率曲线。

(1) 基座的钢板厚度分别取0.01、0.015、0.02 m情况下,研究基座厚度对基座振幅及振动传递率的影响。基座厚度对基座振幅、振动传递影响曲线分别如图3、图4所示。

由图3的三种曲线对比可以看出:基座厚度增加有利于降低壳体的振动幅值。在频率为9、60、84 Hz时,振幅曲线上均出现峰值,对应于之前的模态分析可以发现,9 Hz排常接近隔振系统的四阶固有频率;而60 Hz和84 Hz也分别接近于基座振型非常明显的一阶扭转和一阶弯曲振型,因此基座振幅的增大应该是由共振引起的。另外,随着厚度增加,曲线的峰值有一定幅度的后移,可见厚度增加刚度增大,固有频率随着增大。在高频段情况下,基座的振幅都较小,基座的钢板厚度越大,该系统振动幅值越小。但是考虑到船舶自身重量的限制,不可能无限制增大基座的重量。

由图4可以发现:整个频段上,振动传递率都达到了20 dB左右,设计的主机隔振系统隔振效果满足要求。从图中还可看出,基座厚度每增加5 mm,整体隔振效果可提高大约3 dB。可见基座厚度加大,刚性加强,有利于改进隔振效果。

结论:拖轮主机单层隔振系统中基座的钢板厚度越大,该系统隔振效果越好。本文的设计满足要求,隔振系统固有频率避开了柴油机输出力矩较大的几个频率。

(2) 隔振器阻尼系数不同的情况下,研究阻尼系数对振动传递率的影响,其影响曲线如图5所示。

从图5可以发现,阻尼的增加会降低隔振效果。在低频段阻尼系数的增加有利于降低加速度传递率峰值。随着频率增加,阻尼越大,隔振效果越差;阻尼在较小的数值上波动,全频段影响不大。随着阻尼的增加,从小阻尼变为大阻尼后,隔振性能下降了15 dB左右。因此,为了满足谐振控制的要求,低频段需要阻尼选的适当大些,高频段适当小一些。目前的阻尼器都达不到这样好的要求,因此理论上计算得到的高频段的良好效果在真正的实际应用中都会大打折扣。如果随着频率增加,阻尼能减小,则在全频段内均能体现良好的隔振性能,可以将此作为隔振器阻尼设计研究的目标。

结论:在低频段时阻尼的增加有利于隔振,但随着频率的增加,阻尼越大,隔振效果越差;从全频段的隔振效果来看,小阻尼更有利于本系统的隔振。因而,选择阻尼系数较小的隔振器对本拖轮主机进行隔振。

2.3校核拖轮主机振动烈度

船舶主机振动烈度Vrms是指在一定工况范围条件下,在选定的位置和方向上,通过测量值计算出在所选取的整个频率范围内最大机械振动速度的均方根值。

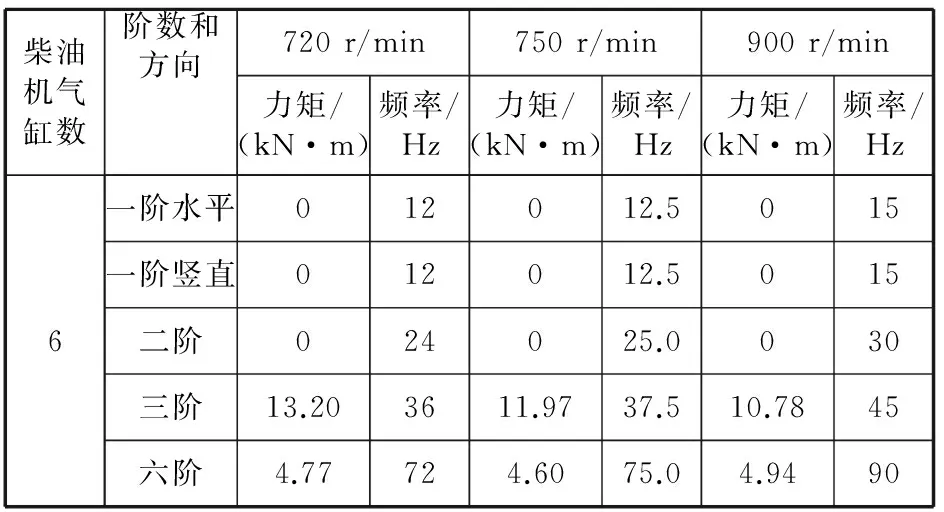

表3给出了拖轮主机不平衡力矩表的部分内容。从表3可以看出,在额定转速750 r/min时,37.5 Hz和75 Hz的力矩值较大,故本文在这两个频率处校核拖轮主机的振动烈度。

表3 不平衡力矩表部分内容

通过有限元软件Patran谐响应分析,得出频率为37.5 Hz时所取的2个点幅值分别为0.006 3、3.2 mm;频率为75 Hz时所取的两个点幅值分别为0.001 2、0.61 mm。

由以上数据计算出各频率下的振动传递率:

当频率为37.5 Hz时,振动传递率为-54 dB;当频率为75 Hz时,振动传递率为-54 dB。

同时,也可以计算出基角上的振动烈度Vrms=3.3 mm/s。

拖轮主机属于V类设备,基角上的振动烈度为3.3 mm/s,振动烈度级在2.80~4.50 mm/s之间。根据《船用柴油机振动评级》,属于振动质量级A级,振动状态良好。所以得出结论:该拖轮主机单层隔振系统隔振效果较好。

3 拖轮主机隔振系统隔振性能实验

实验对象为拖轮主机,额定转速750 r/min,额定功率3 000 kW,分别采用弹性安装和刚性安装两种安装方式开展振动实验测试。在额定转速的0%、25%、50%、75%、100%负载工况,以及怠速(450 r/min)工况下,采用插入损失为评价指标,对拖轮主机隔振装置的隔振效果进行评定。

3.1试验条件

在某企业的柴油机试车台架上进行振动测试,柴油机与水力测功器采用弹性联轴器弹性安装。一台采用10个隔振器弹性安装,另一台采用刚性安装。在评价插入损失时,假定2台拖轮主机的振动特性相同。

振动测试仪器设备为丹麦Bamp;K的PULSE系统,主要仪器设备参数见表4。

表4 主要仪器设备参数

3.2测点布置

柴油机机脚点布置图如图6所示。在柴油机采用弹性安装时,在每个隔振器上方柴油机机脚位置,以及每个隔振器下方靠近隔振器的基座位置分别布置10个测点,共布置20个测点。

柴油机下方基座测点布置图如图7所示。在柴油机采用刚性安装时,在基座位置(与弹性安装时相对应)分别布置测点,共布置10个测点。

3.3振动实验结果

拖轮主机分别采用弹性安装和刚性安装两种安装方式的台架振动进行实验,其柴油机隔振系统插入损失如图8所示。结果表明:主机额定转速为750 r/min时,在0%、25%、50%、75%、100%负载工况下,采用插入损失为评价指标,船舶主推进柴油机弹性安装隔振装置在5~5 000 Hz频率范围的总体隔振效果在93%以上。因此,拖轮动力装置隔振设计方法正确,隔振设计达到了预期的隔振效果。

4 结论

本文设计了某全回转拖轮主机的单层隔振系统,分析了主机隔振系统的振动模态,研究了隔振系统参数对隔振效果的影响,校核了主机的振动烈度。结果显示:主机振动属于振动质量级A级,振动状态良好。拖轮主机的台架实验分别采用弹性安装和刚性安装两种安装方式,结果表明:在主机额定转速750 r/min时,船舶主推进柴油机弹性安装隔振装置在5~5 000 Hz频率范围的总体隔振效果在93%以上。因此,本文的拖轮主机隔振设计方法正确,隔振设计达到了预期的隔振效果。

[1] 温华兵, 左言言, 夏兆旺,等. 加筋圆柱壳体支撑结构振动传递特性试验研究[J]. 船舶力学, 2013(7): 785-792.

[2] 熊军魁. 港口拖轮优化配置研究[D].武汉:武汉理工大学, 2002.

[3] 朱石坚, 何琳. 船舶机械振动控制[M].北京:国防工业出版社, 2006.

[4] 李江涛. 复合结构基座减振特性的理论与实验研究[D].上海:上海交通大学, 2010.

U664.121

A

2017-07-28

刘磊(1976—),男,工程师,从事船舶与海洋工程管理。