利用高浓度废水制备水煤浆联产合成氨技术在公司的运用

2017-12-01李仁军

■ 李仁军

利用高浓度废水制备水煤浆联产合成氨技术在公司的运用

■ 李仁军

1.背景简介

中盐安徽红四方股份有限公司合成氨生产气头采用的是水煤浆气化技术,需要制备水煤浆,即将原料煤、水、添加剂等按照一定比例加入棒磨机,制成合适浓度的水煤浆,经加压送到气化炉与纯氧燃烧生产合成气。公司氯碱系列产品之一保险粉,由于工艺条件的限制,在生产过程中产生部分生成水及原辅材料带来的工艺水,因此在合格的保险粉产出之际,整个保险粉生产装置也产生出大量的废液。这部分废液经过蒸发过滤处理,残渣作为固废填埋,蒸发冷凝液作为废水排到污水站,但这部分冷凝液COD含量高,处理难度大,增加污水处理站的运行费用。公司在“发展循环经济,提高资源利用效率,实现可持续发展”的思路指导下,采用保险粉残液处理蒸发冷凝液送到气化装置作为制水煤浆用水。从而减少了污水处理量,降低了运行成本,节约了水资源,实现了废水的综合利用。

2.可行性论证

2.1 水煤浆制气反应机理

水煤浆与氧气经过烧嘴雾化混合后喷入气化炉内,在压力为6.5 MPa、温度为1300~14000C的条件下发生反应,生成以CO、H2为有效成分的粗煤气,反应温度较高,不生成焦油、及高级烃等易凝聚的副产物,所以对环境的污染较小。气化反应速度非常迅速,水煤浆细颗粒在炉内停留时间仅为4~6秒钟,反应生成的甲烷含量较少,一般仅为0.1%以下,碳的转化率较高,可达95%以上。由于气化炉内的反应非常复杂,一般认为分三步进行:

2.1.1煤的裂解和挥发份的燃烧

水煤浆和纯氧进入高温气化炉后,水分迅速蒸发为水蒸汽。煤粉发生热裂解并释放出挥发份。裂解产物及易挥发,成分在高温、高氧浓度的条件下迅速完全燃烧,同时煤粉变成煤焦,放出大量的反应热。因此在合成气中不含焦油、酚类和高分子烃类。该过程进行得相当短促。

2.1.2燃烧和气化反应

煤裂解后生成的煤焦一方面和剩余的氧气发生燃烧反应,生成CO、CO2等气体,放出反应热;另一方面,煤焦又和水蒸汽、CO2等发生气化反应,生成CO、H2。

2.1.3气化反应

经过前两步反应后,气化炉中的氧气已完全消耗。这时主要进行的是煤焦、甲烷等与水蒸汽、CO2发生的气化反应,生成CO和H2。

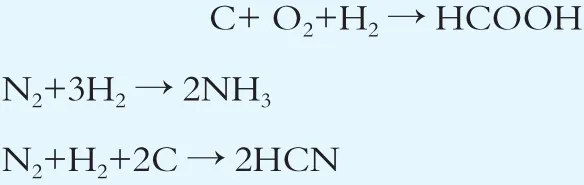

一般认为,在气化炉中主要进行以下化学反应:

部分氧化反应:CmHnSr+m/2O2→mCO+(n/2-r)H2+rH2S+Q

煤的燃烧反应:CmHnSr+(m+n/4-r/2)O2→(m-r)CO+n/2H2O+rCOS+Q

煤的裂解反应:CmHnSr→(n/4-r/2)CH4+(m-n/4-r/2)C+rH2S-Q

CO2还原反应:C+CO2→2CO-Q

碳的完全燃烧反应:C+O2→CO2+Q

非均相水煤气反应:C+H2O→H2+CO-Q

甲烷转化反应:CH4+H2O→3H2+CO-Q

逆变换反应:H2+ CO2→H2O +CO-Q

同时还可能发生以下副反应:COS+H2O→H2S+CO2

这些副反应生成的酸性产物可能会使渣水的PH值降低,呈酸性,造成渣水系统设备和管道的腐蚀。气化反应中生成的硫化物主要以无机硫H2S的形式存在,有机硫COS的含量很少。

2.2 保险粉残液蒸发冷凝液

保险粉残液是保险粉合成母液加碱生产亚硫酸钠副产品并提取出来,再经精馏提取其中的甲醇后所剩下的重组分液体,这部分重组分液体再经过蒸发,蒸发残渣经过调值、萃取、过滤有用物质后的滤液送残液焚烧;蒸发冷凝液COD值高,约在4万左右,主要是含碳低链有机化合物。可以氧化生成CO、CO2等物质。

如果这部分蒸发冷凝液作为气化车间制水煤浆用水,一是节约水煤浆工艺水消耗,二是减少污水排放量,无论从技术、经济、环境角度上来看,都是可行的。

3.采取的方案

由于合肥化工企业整体整合搬迁至肥东经济循环示范园,气化车间与保险粉车间相隔距离只有2公里多,为保险粉蒸发冷凝液输送至气化车间生产装置创造有利条件。公司采用管道输送方式输送保险粉蒸发冷凝液,并在肥东经济循环示范园内新区建设初期就做了整体规划、设计与施工。

煤贮运系统送来的粒度约小于<10mm碎煤进入煤贮仓后, 经煤称量给料机称量后送入磨机中。

PH值调节剂和以木质素磺酸盐为主要成分的添加剂由人工加入到添加剂溶解槽中,加入一定量的新鲜水并通入0.5MPa的低压蒸汽溶解成浓度约为4~6 %的溶液, 由添加剂槽给料泵送至添加剂槽中贮存, 并由添加剂计量给料泵送至磨机中。

脱硫脱碳废水、精馏废水、渣水处理岗位来的低压灰水、保险粉蒸发冷凝液和新鲜水送入到磨机给水槽中,用液位调节阀控制磨机给水槽液位,再由制浆水泵将制浆水(32m3/h)送往磨机中。

煤、添加剂和制浆水一同送入磨机中研磨成一定粒度分布、浓度约为59~62%、粘度为600~1500CP的合格水煤浆,再经磨机出口滚筒筛滤去大颗粒后溢流至磨机出口槽中,通过低压煤浆泵送到气化岗位。

制浆岗位送来的煤浆进入煤浆槽中,再通过高压煤浆泵将水煤浆(8.5MPa、42m3/h)送入到工艺烧嘴中。

在该方案实施落实过程中,经过多次外出考察与反复论证的准备工作,编写了相关的操作规程,培训操作人员,在2014年保险粉开车后,蒸发冷凝液送至气化车间用于制水煤浆。经过一段时间运行后,对气化装置本身及气化能力,质量进行评估,没有发现影响,而且污水处理站进站污水COD值均在可控范围内,可以说明此次技改达到了预期目的。

4. 方案效果

4.1 减少水煤浆用水量,降低生产成本

保险粉满负荷生产时,蒸发冷凝液一天约有108吨,这部分送至气化车间水煤浆岗位用作制浆水,可以减少新鲜水的补充量,这样可以减少气化车间工艺水单耗,降低气化车间生产成本。

4.2 节能减排,符合清洁节能生产要求

保险粉这部分高COD值的蒸发冷凝液如果不作为气化车间制水煤浆用,还有两个去处:一是送到残液焚烧岗位焚烧,增加焚烧炉负荷,能耗相应也增加许多;二是送至污水处理站处理,同样增加污水处理费用,能耗也相应增加。

经过此次技改,不但降低了污水处理费用,也减少了出站水量,符合国家对企业清洁节水生产的要求。

5.结论

从几年的生产运行来看,保险粉蒸发冷凝液用作气化制水煤浆,无论是在工艺技术上、还是经济上都是可行的,节约了用水量,降低了生产成本;减少了污水排放量,改善了周围环境,减轻了环保压力,符合国家节水环保生产要求,取得了很好的经济效益和社会效益。

(作者单位:中盐安徽红四方股份有限公司)