激光标印工艺研究

2017-11-30燕凯王婷康靖宇陈搏

燕凯+王婷+康靖宇+陈搏

摘 要:激光标印是激光加工中的一种,随着激光加工技术的成熟越来越多地被广泛的应用。而目前的机匣零件没有采取激光标印的,主要原因就是设计人员以及工艺人员对激光标印的不了解,本文从激光标印的原理,激光标印的效果等方面进行分析,阐述了激光标印推广的意义,并且对激光标印的试件与振动笔标印的试件进行对比,从标印形态,标印性能等方面论述了激光标印取代振动笔标印的可能性。

关键词:高温合金;激光标刻;对比分析

中图分类号:TG665 文献标识码:A

0.引言

激光打标技术是激光加工最大的应用领域之一。激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。激光打标可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。准分子激光打标是近年来发展起来的一项新技术,特别适用于金属打标,可实现亚微米打标。激光作用于工件表面所产生标记的牢固永久性是其突出特点,所以激光标记系统可对大批量生产的工件实行产品单个识别编号,再以条行码或者二维码阵列标在产品上,可极为有效地帮助实行生产工序控制、质量控制以及防止假冒产品,常用来在汽车发动机上制作标识和商标。激光打标时与工件不接触,对工件表面不产生任何机械形变,高速打标可在生产线上实现在线实时打标。

1.技术方案

1.1 技术方案的制定

以BMF20激光标刻机为载体,设定实现本阶段激光标印工艺研究的具体实施方案如下:

(1)完成最优激光标印参数的选取。

(2)完成激光标印试件理化分析,检测标印深度及标印形貌。

(3)完成激光标印试件及振动标印试件高周疲劳试验。

1.2 总体方案的实施

1.2.1 激光标印参数的选取

选取材料为高温合金的工艺试片,分别应用激光点阵法(HB5936-33)、激光划印法(HB5936-34)进行标印试验。

试验后发现聚焦高度为275mm时对零件标印最清晰,可通过增大激光功率以及重复次数来使标印更清晰,为保证零件重融层最小尽量一次标印完成采用此种标印方法在报废的零件实物上进行标记,发现与在试片上标记略有不同:

(1)由于零件中间有叶型孔,加工第一个零件时需要用软件对字符间隔进行设计,加工可用标印机预显示功能进行定位并调整。

(2)零件带有一定弧度,零件表面高度不一致,采用相同功率标刻后中间最清晰,两侧相比有一定差异,因此需要尽量在同一高度上标刻,或尽量减少高度差,为调整标印清晰度,将高度调整为42.5,此时对零件的弧度敏感度较小。

(3)标印深度不能太小,标印深度小于0.01的时候,采用航空汽油进行擦拭时,标印立即会变不清晰,严重的甚至消失。

最终选取参数为速度:400mm/s、功率:30%、频率:20kHz、高度:42.5cm 的激光划印法。应用此种工艺方法及工艺参数标印最清晰,标印效果最好。

1.2.2 激光标印试件理化分析

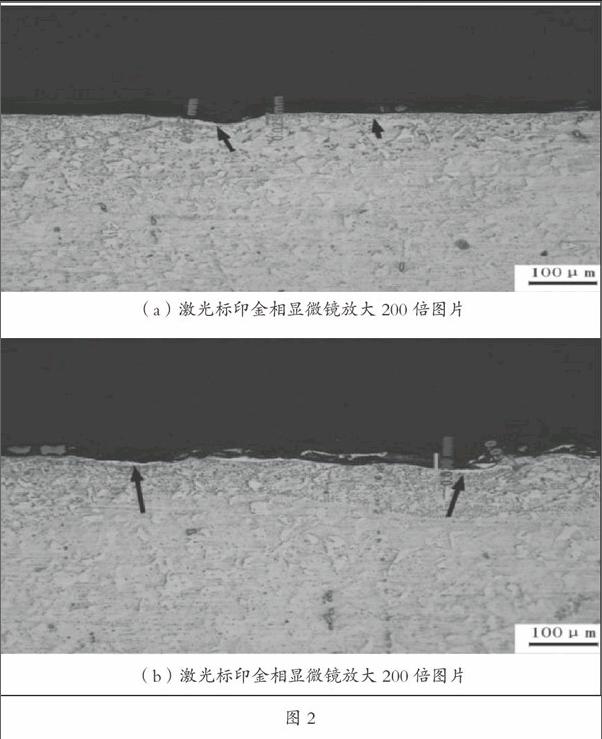

将报废的零件进行切片后,做成标准的试片送理化检测中心,应用金相显微镜检测标印深度、重熔层厚度、标印形态。检测图片如图2所示。

从金相显微镜图片可以看出,激光标印最深处深度为0.03mm,重熔层深度为0.025mm。标印与零件接触最低点为圆角,标印形态良好。并且符合激光划刻法的标印深度:0.003mm~0.25mm的要求。

应用标印试片的参数,在某T型板上进行激光标印,零件标印清晰、规整,较振动笔标印零件标印质量有明显提高。

因之前标印时发生因标印深度过浅在进行洗涤时变得模糊,对激光标印能否经受住后续工序的钎焊处理,将激光标印后某T型板放入真空钎焊炉中,与正常零件一同进行钎焊时效处理。进行钎焊的零件为了方便对比不同标印方式的钎焊试验结果,在零件上做了多组,多方式标记的激光划刻标印。

钎焊时效处理后发现激光标印仍然清晰,对比标记一遍、标记多遍、标记两遍的标印效果,发现一次标印完全可以保证零件钎焊后标记清晰,符合标印清晰且重熔层厚度小的要求,可以证明钎焊时效对某T型板激光标印无影响。

2.2.3 激光标印试件疲劳分析

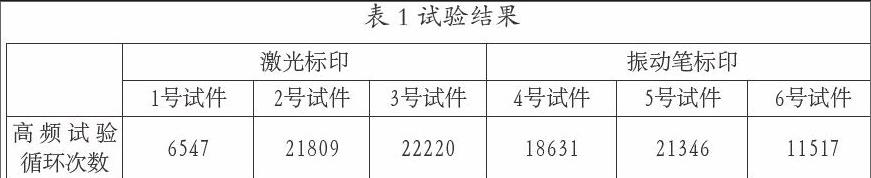

对高温合金材料作对比疲劳试验,对比激光标印试件和振动标印试件在107频率、358MPa~684 MPa应力下疲劳情况。

为对比激光标印和振动标印对零件疲劳特性的影响,加工高温合金材料疲劳试件6件。在试棒中间位置做振动划痕及激光划痕。将其中3件应用激光标印法标印,另外3件用振动笔标记法标印。

将试件送RUMUL高频试验机进行高周疲劳试验。固定最大应力,试验不同标记方法试件的循环次数。在试验过程中激光标印-1试件由于在疲劳试验期间2次调换试验设备,因此试1号试件试验结果不可信。

从试验结果(表1)来看,在相同的应力作用下,两组激光标印试件循环次数更大,疲劳寿命更长。

结语

激光标印技术与传统工艺的机械标印方式相比较,激光标印技术具有非常低廉的成本和高灵活性,而且激光标印可以通过计算机来实现,标印深度可控。激光划印法(HB5936-34),航标上规定标印深度为0.003mm~0.25mm,经现场验证只要参数固定,标印深度即唯一,标印深度最深不超过0.03mm,可以满足薄壁件标印要求。

某T型板为薄壁零件,由于其表面为弧面,且均匀分布叶型孔,应用振动笔标印标印字迹不清晰,标印深度不可控。对激光标印和振动标印试件进行疲劳试验,激光标印试件疲劳寿命更长。采用激光标印,标印字迹工整,标印深度唯一,同时标印效率也大幅提高。通过现场验证及数据收集,认为激光标印(HB5936-34)完全可以推广应用于某T型板类零件。

参考文献

[1]赵巍,撒昱.激光标刻系统研究综述[J].天津职业技术师范大学学报, 2006, 16(1):22-24.

[2]程勇.激光標刻技术[J].激光杂志,1996(4):201-204.endprint