铁路货车制动缸弹簧微控试验台设计与应用

2017-11-30袁立福赵金辉

袁立福+赵金辉

摘 要:随着货物货车提速与重载的全面实施,货车制动故障越来越引起铁路运营部门的关注。制动系统是铁路货车的重要组成部分,缓解弹簧作为制动缸的关键部件,又直接影响制动缸的制动性能,影响到铁路的行车安全。为了提高制动缸缓解弹簧试验数据的准确性及真实性,提高试验的自动化程度,减轻工人的劳动强度,研制了铁路货车制动缸弹簧微控检测试验台,通过微机对制动缸缓解弹簧进行性能检测,提高检测精度和检修效率。

关键词:货车;制动缸弹簧;微控;实验台

中图分类号:U270 文献标识码:A

1.目前国内技术现状

随着货物货车提速与重载的全面实施,货车制动故障越来越引起铁路运营部门的关注。

制动系统是铁路货车的重要组成部分,是铁路货物运输秩序和安全的重要保障。铁路货车制动系统是一个工作过程非常复杂、专业性很强的系统,制动缸作为制动系统关键部件,它的性能优劣直接影响铁路行车安全。缓解弹簧作为制动缸的关键部件,又直接影响制动缸的制动性能,影响到铁路的行车安全。

《铁路货车制动装置检修规则》(铁运[2008]15号)3.7.1.3.3条规定,在制动缸缓解弹簧的检修工艺过程中,對制动缸的弹簧检测提出了严格的性能指标要求。

目前,铁路车辆段对制动缸分解后无专用弹簧检修试验设备,对制动缸缓解弹簧的性能检测,仍使用手工检测的方式,试验数据的准确性、真实性较差,无法准确判断制动缸弹簧质量。不利于数据的存储与追溯,不便于管理。

2.试验台技术方案

2.1总体设计方案(图1)

2.2微控试验台组成

2.2.1设计原则

(1)满足各种型号制动缸缓解弹簧的检测;

(2)依据《制规》要求检测;

(3)能够进行自动检测;

(4)能够实现数据的自动存储和数据查询。

2.2.2微控弹簧试验台组成

本检测试验台主要由主机、微机及控制柜和主控软件组成。

主机包括主体结构、驱动系统、传动系统、测量控制系统和安全保护装置等。

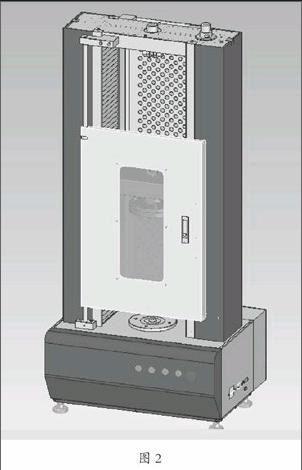

主机机身采用门式结构,主机框架通过力学有限元分析,框架的刚度和强度得到充分保证。传动系统采用零间隙滚珠丝杠副,保证了试验结果的准确性和耐久性,主机框架应用四根导向立柱导向,保证了框架的刚性。

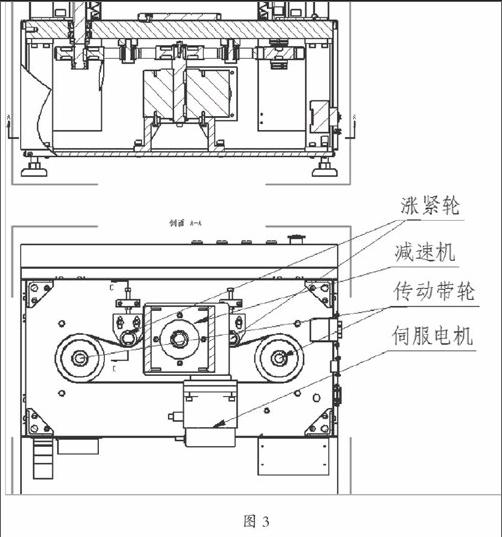

驱动系统采用日本富士交流伺服电机及调速器。

传动系统由同步齿形带、精密滚珠丝杠副及导向部分等组成。

负荷测量控制系统由高精度负荷传感器、测量放大器、A/D 转换、开关电源等组成;位移测量控制系统由光电编码器、倍频整形电路、计数电路等组成。通过各种信号处理,实现计算机显示、控制及数据处理等功能。

安全保护装置包含过载保护、横梁极限位置保护、过电流保护、过电压保护、前后安全防护门、弹簧轴向定位等。

微机采用主流配置台式主机和17寸触摸显示器,配备键盘、鼠标和品牌打印机。

主控软件用于微机控制制动缸弹簧试验机对各种型号制动缸缓解弹簧进行试验。该软件可用于WinXP、Win7等多种操作系统,可实现手动控制、自动试验功能。试验完毕后自动保存数据。该主控软件可以根据用户反馈信息不断进行完善,升级。

2.3系统主要功能

(1)数据交互功能:微控试验台在试验完毕后自动将数据存储到数据库中,在制动缸进行试验之前,制动缸试验台主控程序会读取微控弹簧试验台存储的试验数据,并对这些数据进行分析和判断,给出最终的检测结果。这样就使两个试验环节完美地衔接起来,使制动缸的检测更具系统性,减少了人为的干预,检测结果更加真实、严谨。

(2)自动对盘功能:当上、下压盘之间的实际距离与计算机软件界面显示数值不同时,需执行自动对盘功能来对位移进行对零。

(3)自动试验功能:建立好试验方案和试验批次,并且配置好试验速度和试验次数后,点击开始按钮可自动进行试验,并保存试验结果。

2.4试验主机设计

2.4.1主机结构设计

根据《铁路货车制动装置检修规则》中表3-19的数据,制动缸缓解弹簧在检测过程中所能达到的最大负荷为3060N,选用5000N的负荷传感器即可满足试验需求。

负荷传感器安装位置选择:负荷传感器的位置有两个选择,即安装至上压盘或下压盘。安装至下压盘有3个明显的缺点:

(1)在检测时,弹簧和定位轴套是放在下压盘上的,弹簧和定位轴套放上去后就会产生负荷,在每次试验开始时都必须对负荷进行清零;

(2)传感器放置在下压盘上容易发生磕碰和冲击,造成传感器损坏;

(3)维修空间不如放置在上压盘上充足。综上所述,将负荷传感器安装在上压盘处。

被测弹簧的内径在100mm~110mm,外径在120mm~130mm,高度在498mm~665mm,由于外形尺寸和最大负荷均较大,采用单臂式结构在压缩过程中容易发生偏压现象,不安全。综合考虑以上情况,主机采用门式结构,使用大型加工中心加工,保证精度。主体结构外部采用钣金件进行覆盖,简洁美观。

试验主机的主机结构三维图纸如图2所示。

2.4.2驱动、传动系统设计

试验主机的驱动、传动系统主要部件如下:伺服电机及伺服系统、减速机、传动带轮、齿形带、滚珠丝杠副等。传动系统简图如图3所示。

2.4.3结构方面的安全防护设计

在结构方面的安全防护设计主要设计3个方面。

(1)增加前后安全防护门;

(2)设计弹簧轴向定位套;

(3)横梁位置的上、下限位。

后安全门固定于门式结构立柱上,前安全门能够以单侧为轴旋转,在门的中间部位开口并嵌入透明有机玻璃,以方便操作者观察。endprint

在试验过程中,由于弹簧的压缩量比较大,如果出现压偏打滑现象非常危险,为此设计了弹簧轴向定位套,主要有两个作用:

(1)实现弹簧轴向定位,使弹簧在每次试验时能够正好在压盘的中心部位;

(2)定位轴套底部的边沿可以罩在下压盘上,防止压缩过程中的侧滑。

定位轴套简图如图4所示。

为了试验主机本身的安全考虑,横梁的移动范围必须受到可靠限制,否则会出现传感器损坏的情况。为此,在设计过程中增加了横梁位置的上、下位置限位功能,通过限位开关实现。当横梁运动到设置好的极限位置时,就会触动限位开关,整机断电,实现对试验主机的机械保护。

3.关键技术和创新点

本微控弹簧检测试验台采用了成熟技术和先进的设计理念,与其他同类产品相比具有一定的技术领先优势,完全满足可行性研究报告各项技术要求。微控试验台技术特点如下:

3.1微控试验台主机采用富士交流伺服电机和伺服器,横梁能够以(0.05-500)mm/min的速度上下移动,速度连续可调;传动系统采用同步齿形带和精密滚珠丝杠,横梁位移控制通过光电编码器采集,数据可靠、准确。

3.2全自动试验流程:设备具有全自动检测功能,选择自动检测功能后,设备按《制规》要求自动完成检测过程,检测结束后自动保存数据。自动给出测试结论:合格和不合格,具备历史数据的查询和打印。

3.3微控试验台实现了自动对盘功能。

3.4微控试验台实现了高速逼近,低速采集的功能,保证数据采集的准确性。

3.5微控试验台具有多重保护功能:

(a)过载保护功能可以在检测系统过载超负荷运转情况下自动停机,有效的保护系统;

(b)横梁极限位置保护功能可以在横梁移动超出设定高度范围后自动停机,有效的保护传感器;

(c)具有过电流、过电压、超速保护功能。

3.6微控试验台具有双重安全防护功能:

(a)配置前后安全门,将弹簧试件与操作者隔开,防止试件破裂对操作者造成伤害;

(b)配置弹簧试件定位轴套,防止试件在压缩过程中由于受力不均弹出伤人。

4.现场应用及效果

本设備于2016年通过了北京铁路局科委组织的专用设备技术审查,已在北京局多个车辆段使用,经过使用认为该设备具有如下特点:

(1)设备采用精密机械、交流伺服、传感器、计算机自动控制等技术,自动检测操作流程设计合理,操作方便、性能可靠、效率高。

(2)填补了该类设备的空白,能实现对Ф10、Ф11、Ф12等3种规格制动缸缓解弹簧的性能参数的精确检测、自动判别,工作效率高、自动化程度高。解决了目前我段制动缸分解后无专用弹簧检测设备,无法准确判断制动缸弹簧质量的工艺难题。

(3)设置了弹簧超载保护、升降极限位置保护、过电流、过电压、超速保护以及安全门、弹簧轴向定位套等防护功能,具有较强的安全保护措施。

(4)操作控制、管理软件设计合理可靠、动作正确、操作便捷,便于精确控制和安全操作,可一次完成弹簧自动检测,能通过对弹簧检测数据、数据曲线的分析,可快速、直观地发现故障、失效弹簧。

结语

采用微机控制技术,本设备通过采用交流伺服技术、精密机械技术、传感器技术、计算机控制技术实现了货车制动缸缓解弹簧性能指标参数的精确检测,数据自动采集、自动判别、准确可靠,提高了工作效率,减轻了劳动强度,保证了货车行车安全,具有较高的推广应用价值。

参考文献

[1]方意坚,张强,姜志军.铁路货车典型故障40例浅析[M].北京:中国铁道出版社,2011.

[2]王光军,何梅庆.铁路货车行车故障应急处理系统应用研究[J].铁道机车车辆,2012(15):131-133.

[3]吴勇,孙照富.压力传感器性能试验台液压伺服系统设计[J].液压与气动,2008(8):5-6.endprint