钢制安全壳防护涂层的设计要点

2017-11-30吴晨晖雷亚红武汉第二船舶设计研究所湖北武汉430000

高 鑫,吴晨晖,雷亚红(武汉第二船舶设计研究所,湖北武汉 430000)

钢制安全壳防护涂层的设计要点

高 鑫,吴晨晖,雷亚红(武汉第二船舶设计研究所,湖北武汉 430000)

钢制安全壳防护涂层在核电站中起着重要作用,防护涂层的失效会影响相关设备和系统的功能,甚至造成不可估量的后果。通过对核电站钢制安全壳防护涂层性能的阐述,为钢制安全壳防护涂层的设计及检验提供参考。

钢制安全壳;涂层;性能

0 引言

随着经济的不断发展,我国对电力能源的需求呈现上升态势。传统的火力发电需要消耗大量的煤和石油,不仅导致不可再生资源的大量消耗,而且对自然环境造成严重的污染,因此越来越多的国家开始着手发展清洁能源。核电作为一种清洁能源,其发电效率高、环境污染小,对优化我国能源结构,保护能源安全,积极应对气候变化具有重要意义[1]。

防护涂层作为核电站设施设备表面的防护方式被广泛使用,几乎涉及到核电站的各个设备和系统[2]。防护涂层,尤其是安全壳以及安全壳内部涂层的失效,在一定程度上会影响核电站设施的安全运行[3]。为了保证核电站在服役期内正常安全运行,核电站设施设备上均需使用专用的防护涂层,涂层一方面提供基本的防腐蚀功能,另一方面需要满足耐辐照等特殊系统的功能要求[4]。下面主要介绍钢制安全壳用防护涂层必须要满足的性能要求,以及我国核电行业使用的标准,为钢制安全壳防护涂层的设计及检验提供必要的参考。

1 核电站钢制安全壳涂层系统的性能要求

安全壳作为核电站的中心部位,钢制安全壳防护涂料除了应满足一般涂料的常规性能外,还必须具有特殊的性能。涂装在安全壳上的防护涂层在经受辐照之后不能有剥落、起壳和粉化等现象,否则,大量的残余物进入堆内总应急冷却液中,会导致管线和泵的堵塞,降低安全系统的功能,甚至会带来更为严重的后果[5]。因此,安全壳防护涂料必须经受下列试验的检验。

1.1 模拟设计基准事故(DBA)试验

压水堆核电厂发生设计基准事故(DBA)时,安全壳内表面用涂层失效脱落可能会影响安全壳底坑再循环冷却水过滤网的正常运行,从而影响到堆芯循环冷却水的再循环,不利于安全停堆;而安全壳外表面涂层失效脱落不仅会影响钢制安全壳的传热性能,还会丧失对安全壳外表面的防腐作用,对核安全不利,故对于安全壳表面涂层,应对其设计基准事故条件下的稳定性进行测试[6]。

安全壳涂层模拟DBA评价试验严格按照NB/T 20133.2—2012《压水堆核电厂设施设备防护涂层规范 第2部分:涂层系统在模拟设计基准事故条件下的评价试验方法》的要求进行。经过DBA试验后,试样涂层不应出现龟裂、脱落、剥离、分层、粉化等现象,允许有轻微的失光或变色。

1.2 耐辐照试验

压水堆核电厂安全壳表面用涂层在核电厂正常运行或发生事故时,会遭受一定的辐照,主要以γ射线辐照为主。放射性辐照会加速涂层中高分子聚合物和树脂的老化开裂,过量的放射性辐射会引起聚合物中化学键的断裂,损伤涂层组织使其失效,而涂层的失效会增加核电厂的辐射污染物,严重时可能会妨碍事故时安全设施的正常运行[7]。因此对于核电厂安全壳表面涂层,需要对其承受γ射线辐照的能力进行评估。

安全壳涂层耐辐照试验严格按照NB/T 20133.3—2012《压水堆核电厂设施设备防护涂层规范 第3部分:涂层系统受γ射线辐照影响的试验方法》的要求进行。使用γ射线(60Co辐射源等)作为辐射源,有效测试面涂层受到的辐照剂量率应不低于2.80 Gy/s,累计剂量为1×107Gy。在每个辐照阶段后及试验结束后的2 h内分别对有效测试面涂层进行检查,辐照后试样涂层不允许有粉化、起泡、开裂和生锈等现象。

1.3 去污性试验

核电厂燃料元件、堆内构件等在发生事故的情况下,有时会发生泄漏而造成放射性物质对有关设备设施的污染。燃料元件在辐照后检验系统的设备污染也很重要,如,放射性尘埃、裂变气体在设备表面的吸附等,都会对现场工件造成放射性辐射。欲深入现场排除故障,首先应进行去污,使放射性计量水平降低至允许值。因此,防护涂层必须能耐去污剂的侵蚀,同时涂膜表面的放射性污染物容易被消除或减少到相当低的程度。

安全壳涂层去污性试验严格按照NB/T 20133.4—2012《压水堆核电厂设施设备防护涂层规范 第4部分:涂层系统可去污性的测定》的要求进行。使用含有8 kBq/mL137Cs加8 kBq/mL(90Sr+90Y)混合物的0.1 mol/L硝酸溶液的污染液进行试验,必要时增加含有16 kBq/mL239Pu的0.1 mol/L硝酸溶液的污染液进行补充试验。去污剂使用去离子水或者含有10%清洁剂的水溶液,该清洁剂为含有7%(体积比)聚氧乙烯化烷基苯酚类(乙氧基链为7、5、3)的溶液或等效溶液。考察涂层去污性能的指标为放射性核素污染去污率P,按下式计算:

式中:C0——被污染表面的放射性活度值;C2——去除放射性污染并干燥后,试样表面的放射性活度值。一般要求P≥85%。

1.4 耐化学介质试验

核电厂常用的化学药品有硼酸、硼酸钠、联氨、硫酸、氢氧化钠、过氧化氢、磷酸钠等(表1),安全壳防护涂层需要能耐这些化学药品的长期浸泡。

表1 压水堆核电厂常用化学介质Table 1 Common chemical medium in pressurized water reactor nuclear power plant

安全壳涂层耐化学介质试验严格按照NB/T 20133.5—2012《压水堆核电厂设施设备防护涂层规范 第5部分:涂层系统耐化学介质的测定》的要求进行。试样在规定的浸泡试验液中浸泡时间为5 d,浸泡结束时,对试样进行清洗,在试样取出后30 min内进行检查。试样涂层不允许出现龟裂、脱落、剥离、分层、粉化等现象,允许有轻微的失光或变色。

1.5 附着力试验

核电厂用涂层必须与基材有优异的附着力,在使用过程中,尤其是在事故工况条件下,涂层不能脱离。安全壳涂层附着力试验应严格按照GB/T 5210—2006《色漆和清漆 拉开法附着力试验》的要求进行,一般要求涂层与基材的附着力σ≥5 MPa。

1.6 耐盐雾试验

核电厂大多建在海滨或者直接是海上核电站,处于严重的盐雾环境中。因此核电厂涂层必须能够经受盐雾试验的考验。安全壳涂层耐盐雾试验严格按照GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》的要求进行。盐雾试验溶液使用质量浓度为(50±5)g/L的NaCl溶液,安全壳涂层耐盐雾时间t≥1 440 h。

1.7 耐候性试验

核电厂涂料的耐候性试验严格按照GB/T 1865—2009《色漆和清漆 人工气候老化和人工辐射曝露 滤过的氙弧辐射》的要求进行。

1.8 耐磨性试验

核电厂涂料的耐磨性试验严格按照GB/T 1768—2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》的要求进行。在规定的条件下,用固定在磨耗试验仪上的橡胶砂轮磨擦色漆或清漆的干漆膜,试验时要在橡胶砂轮上加上规定的砝码,以经过规定次数的摩擦循环后漆膜的质量损耗或者以磨去该道涂层或底材所需要的循环次数来表示其耐磨性。

1.9 耐热性试验

核电厂涂料的耐热性试验严格按照GB/T 1735—2009《色漆和清漆 耐热性的测定》的要求进行。选用符合GB/T 9271—2008《色漆和清漆 标准试板》要求的钢板,处理之后涂覆受试产品或体系,在规定条件下干燥并养护规定的时间后,在规定温度下,将试板置于鼓风烘箱或高温炉中一定的时间。取出后冷却至室温,检查试板,并与在同样条件下制备的未经加热的试板进行比较,考察漆膜的颜色是否有变化或漆膜是否有其他破坏现象。

1.10 火焰传播特性试验

核电厂涂料的耐燃性试验严格按照GB/T 12441—2005《防火试验机》附录B隧道燃烧法测定。在试验条件下以小型试验炉测试涂覆于可燃基材表面的饰面型防火涂料的火焰传播特性。

试板的火焰传播比值按照下式进行计算:

FSR=K(Ls-La)

式中:FSR——试板的火焰传播比值;

K——隧道炉的校正常数,cm-1;

Ls——试板的火焰传播值,cm;

La——石棉标准板的火焰传播值,cm。

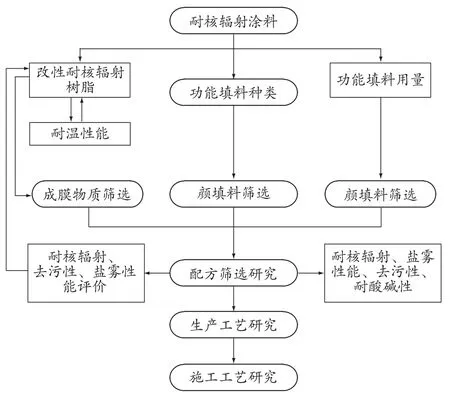

2 安全壳防护涂层配套

安全壳防护涂层除了满足常规涂层的性能要求之外,还必须满足核级涂层的标准要求[7]。开发一种适用于安全壳的新型核级涂料难度大、成本高。为满足项目实际需求,现已着手研发这种新型核级涂料,研发技术路线如图1所示。根据此路线图拟研制出19堆A涂料和19堆B涂料,其需满足的试验技术要求如表2所示。安全壳拟采用的涂料配套如表3所示。

图1 钢制安全壳涂层技术路线Figure 1 Technology route of steel containment vessel coating

表3 钢制安全壳涂层配套体系Table 3 Coating system for steel containment vessel

3 结语

我国的核电事业正处于快速发展的阶段,同时也为核电涂料行业带来了巨大的发展动力[8]。核电站防护涂层除了防腐蚀和美观的要求外,主要作用是保障核电站的安全运行。核电站钢制安全壳是核岛关键设备[9],其涂层在正常运行条件下不但应具有传统钢结构涂层的防腐功能,而且在事故工况下起着热传导的作用,故其涂层设计影响到事故条件下核电站的安全停堆。

核电涂料的安全性要求越来越高,必将加快催生涂料领域的变革与创新,对于涂料行业也是新的机遇和挑战,相应地,相关的要求和标准也将会不断地趋于规范和严格,同时也有助于形成国产核级涂料品牌[10]。以上综述了目前钢制安全壳防护涂层必须要满足的性能要求,为钢制安全壳防护涂层的设计及检验提供必要的参考。

1 周涛,李精精,候周森.中国核电发展的安全性研究[J].华北电力大学学报(社会科学版),2011(2):1-6.

2 张耀.核电专用涂层应用分析[J].电镀与涂饰,2008,27(7):57-60.

3 刘新,曹伟,孙玉凤,等.核电站防护涂层的应用[J].现代涂料与涂装,2009,12(11):10-12,23.

4 赵琪慧.核电涂料性能及其涂装[J].上海涂料,2010,48(9):38-40.

5 熊壮. AP1000核电站钢制安全壳防护涂层的设计[J]. 电镀与涂饰,2012,31(9):66-70.

6 许莉莉.核电站安全壳内钢结构防护涂料的性能与应用[J].上海涂料,2001(2):29-30.

7 谭功理,王晰. AP1000核电站钢制安全壳防护涂层的设计[J].电镀与涂饰,2012,31(9):66-70.

8 王晓,梁斌,候佩民,等.我国核电涂料发展状况[J].上海涂料,2014,52(5):30-34.

9 林金平,黄娜. AP1000核电站钢制安全壳涂装质量控制[J].电镀与精饰,2013,35(11):20-23.

10 张娟,梁剑锋,王玉杰,等.核电厂用涂料检测标准亟待完善[C].中国国防工业标准化论坛,2007.

Design Essentials of Protective Coating for Steel Containment Vessel

Gao Xin,Wu Chenhui,Lei Yahong

(Wuhan Second Ship Design and Research Institute,Wuhan Hubei,430000,China)

Protective coating for steel containment vessel has an important role in nuclear power plant,once it lose effectiveness,it will affect the function of relative equipment and system,even causing immeasurable consequences.This paper expounded the performance of the protective coating for steel containment vessel,which would provide the necessary reference for the design and inspection of protective coating for steel containment vessel.

steel containment vessel;coating;performance

TQ 630.7

A

1009-1696(2017)06-0051-04

2017-05-04

高鑫(1989—),男,主要从事腐蚀与防护研究工作。