级配不均匀天然砂砾的压实控制标准

2017-11-30李宏超李炜光田耀刚

李宏超,李炜光,田耀刚

级配不均匀天然砂砾的压实控制标准

李宏超1,李炜光2,田耀刚3

(1.陕西高速机械化工程有限公司,陕西西安 710038;2.长安大学公路学院,陕西西安 710064;3.长安大学材料科学与工程学院,陕西西安 710064)

鉴于天然砂砾的压实控制标准是路基填筑质量的重要影响因素之一,采用一种改进的方法确定砂砾的最大干密度及最大干密度与最佳含水率和颗粒组成之间的关系,并通过室内试验和现场压实质量控制对此方法的可靠性进行分析。结果表明:级配不均匀砂砾路基的压实标准的确定方法和控制标准是可行的,满足道路路基承载能力要求;最大干密度随着含石量的增大呈现先增大后减小的趋势。

天然砂砾;最大干密度;压实控制;承载能力

0 引言

路基填筑材料的特性和施工工艺直接影响路基的稳定性、强度和刚度,从而对路面结构性能产生较大影响,因此重视路基填料的材料质量和施工工艺很有必要。天然砂砾是一种特殊的筑路材料,因其储量丰富且具有易密实、强度高等工程特性,被广泛用于公路工程建设,一般作为软基处理、台背回填等特殊路基处治材料[1-4]。

然而,源于同一料场的天然砂砾的级配并不均匀,最大粒径和含水率等参数也存在很大差异,施工现场的质量控制难度很大,特别是压实质量更加难以保证。在施工现场,采用现有的压实控制标准和方法进行天然砂砾的压实质量控制,不仅会造成碾压压实度不足,成型的路基承载能力达不到要求,而且在道路通行一段时间后,路基会出现裂缝、沉陷等病害,严重影响道路的整体稳定性和路面通行功能。

基于此,本文以某高速公路路基砂砾填筑为例,在室内采用一种新方法测算天然砂砾的最大干密度,并通过承载比试验验证以此方法确定的最大干密度作为现场压实质量标准的可行性;同时,将此压实质量标准应用于现场压实控制,检验其应用效果和科学性。

1 天然砂砾最大干密度

1.1 最大干密度现有测试方法

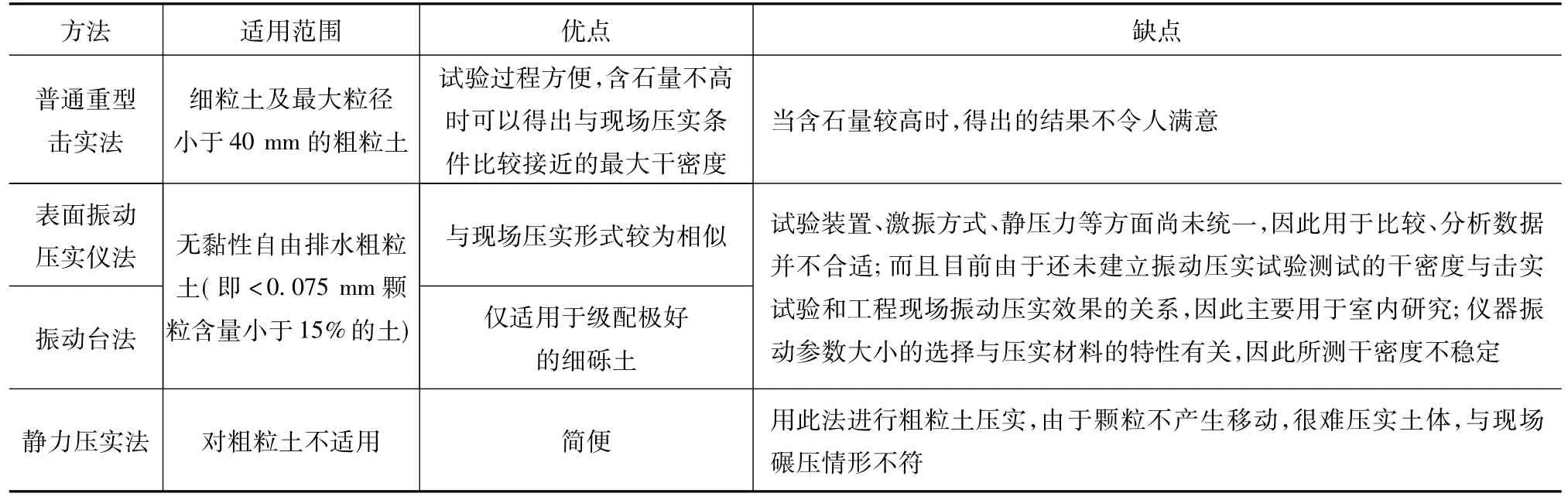

为保证砂砾路基的压实质量,最大干密度的确定至关重要。砂砾属于粗粒土,确定最大干密度的方法较多,但无论采用哪种方法,都须考虑实用原则。最大干密度定的过大,现场压实很难达到,也浪费资源;定的过小,易出现超百现象,不利于保证质量,甚至埋下路基质量隐患[5-7]。合理的最大干密度不仅能使路基承载能力满足要求,而且保证压实后密度均匀,不产生沉降,也便于碾压和节省施工成本。汇总规范中砂砾的最大干密度试验方法,如表1所示。

另外,还有一些因素会影响砂砾最大干密度测试结果的可靠性和准确性。第一,室内击实试验用土往往不具代表性;同时,由于填料的多变性,规范规定在路基填料有变化时应重新取样做击实试验,但往往容易被忽视。其二,由于各粒径含量的改变致使填料的颗粒级配改变,随之引起填料类型改变,最后导致填料的最大干密度也发生变化,可见各粒径含量与最大干密度有着密切的关系。因此,表1中的4种方法均不能准确地确定天然砂砾的最大干密度,不适于施工现场压实度控制,对于不能自由排水的黏性砂砾,上述方法也不适用。

表1 各种最大干密度确定方法对比

1.2 改进方法的提出

为了找到一种测算天然砂砾最大干密度的有效方法,笔者参考了大量专著、论文和工程资料,总结出改进方法的提出依据。

(1)压实标准的衡量指标。《公路土工试验规程释义手册》中谈到:若粗粒土中细颗粒(<0.075 mm)含量超过土总重约15%时,则含水率对土就会产生明显的影响,用适当尺寸的压实仪器进行压实试验,就可以找出最大干密度及最佳含水率。对这类土的密实标准就不宜用相对密度来表示,而应用最大干密度及最佳含水率来表示[8-11]。

(2)最大干密度与最佳含水率的关系。含有黏粒的砂砾,干密度与含水率之间呈三次抛物线的变化规律,即干密度随着含水率的增大先增大,当含水率增至某值时,干密度达到最大值,再进一步增大含水率,干密度反而减小。

(3)颗粒组成与最大干密度的关系。砂砾属于土的范畴。国内习惯用粒径5 mm作为颗粒状材料的分界粒径。由此引入含石量概念,即粒径为5~40 mm的颗粒在砂砾中的含量。当含石量增大时,土的最大干密度变大而最佳含水率变小,出现这一现象的原因主要是石的加入可以改善土的级配。如果含石量增加过大(>70%),则土中细颗粒含量就不足以填充粗颗粒之间的空隙,密度会下降。由试验结果可知,无论何种级配的砂砾,最大干密度都随含石量的增加而先增大后减小,最佳含水率随含石量的增加而减小[12-16]。

研究分析可知,当含石量在30% ~70%时,含石量与最大干密度的关系曲线接近直线。也就是说,最大干密度随着含石量的增加近似呈线性增加。级配不均匀砂砾的关键筛孔含量并不一致,粒径分布范围很广,其超尺寸颗粒含量、最大粒径对砂砾工程性质也有很大影响,因此颗粒组成是影响砂砾击实特性的主要因素。

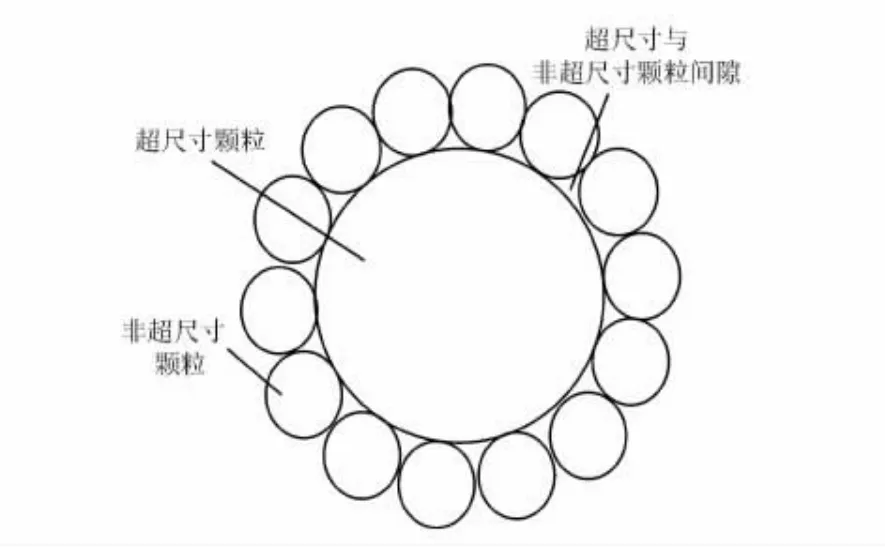

(4)超尺寸颗粒的修正。超尺寸颗粒含量是指砂砾中40~60 mm的颗粒含量。

采用最大干密度修正公式进行修正,其基本原理是以相同质量超尺寸颗粒实体体积取代非超尺寸颗粒取最大干密度时的体积。采用该方法进行最大干密度修正时,有一条基本假设是,认为超尺寸颗粒与周围非超尺寸颗粒之间形成的间隙大小与超尺寸实体体积相比可忽略不计。事实上,当超尺寸颗粒与非超尺寸颗粒相差较大时,超尺寸与周围非超尺寸颗粒之间形成的间隙大小可忽略不计。在极端情况下,若把水看作是非超尺寸颗粒,往水中加入一定的土颗粒作为超尺寸颗粒,采用该方法进行修正就是完全正确的。由上述分析可以看出,天然砂砾中含有超尺寸颗粒和大量细料时,属于超尺寸与非超尺寸颗粒体积相差较大的情况,采用修正公式进行最大干密度修正是合理的。超尺寸与非超尺寸颗粒间隙的平面分析模型如图1 所示[17-18]。

图1 超尺寸与非超尺寸颗粒间隙的平面分析模型

综上所述,本文提出一种特别适用于黏性砂砾的最大干密度计算方法,即通过建立含石量、超尺寸颗粒含量与最大干密度的关系,对天然砂砾的最大干密度进行综合确定。

1.3 最大干密度的确定

选取某高速公路的砂砾路基进行试验段填筑。该高速地处西北,常年降水很少,多大风;蒸发量大;双向四车道,承载较少的重载车辆,路床填料取自山上的天然砂砾。

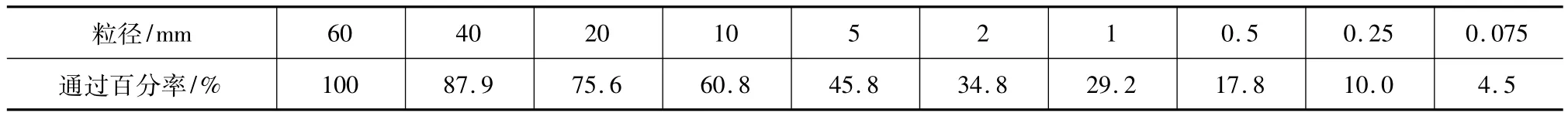

(1)取代表性样品筛分,计算级配指标Cc和Cu。当Cc取值在1~3且Cu≥5时,称为级配良好砾(GW);不满足以上条件时,称为级配不良砾(GP)[19]。经计算,Cc=0.49,Cu=39.2,则此砂砾为级配不良砾(GP),含石量为42.03%。此含石量上下波动约10%,拟定料场砂砾的含石量范围为30% ~50%。级配试验数据见表2。

表2 砂砾颗粒级配试验结果

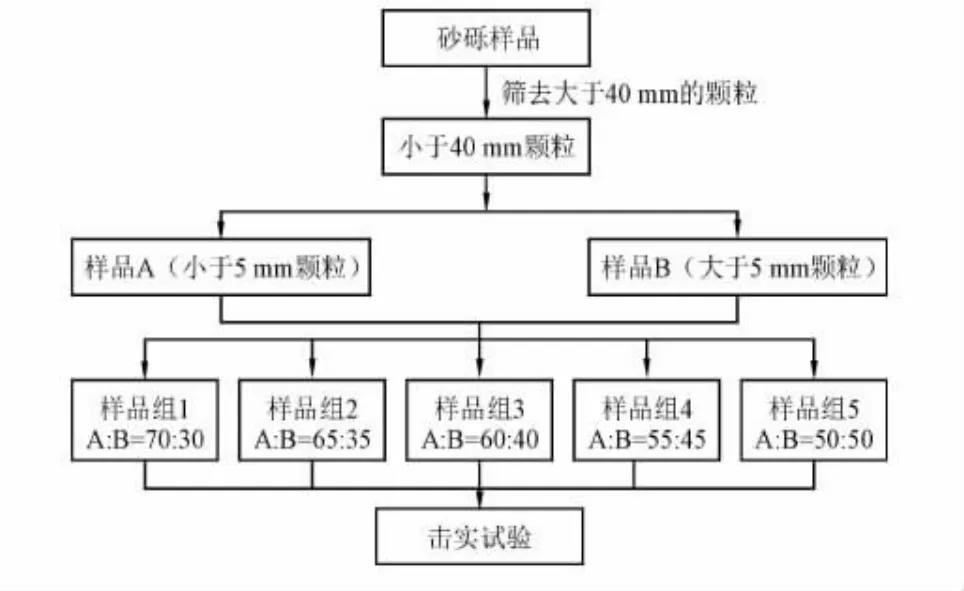

(2)样品制备。对样品做筛分试验,将砂砾中大于40 mm的颗粒筛去并留样备用,将小于40 mm的颗粒筛分为5 mm以下和5~40 mm两档料。准备含石量分别为30%、35%、40%、45%、50%的5个样品组,每组备料36 kg,样品制备流程见图2。

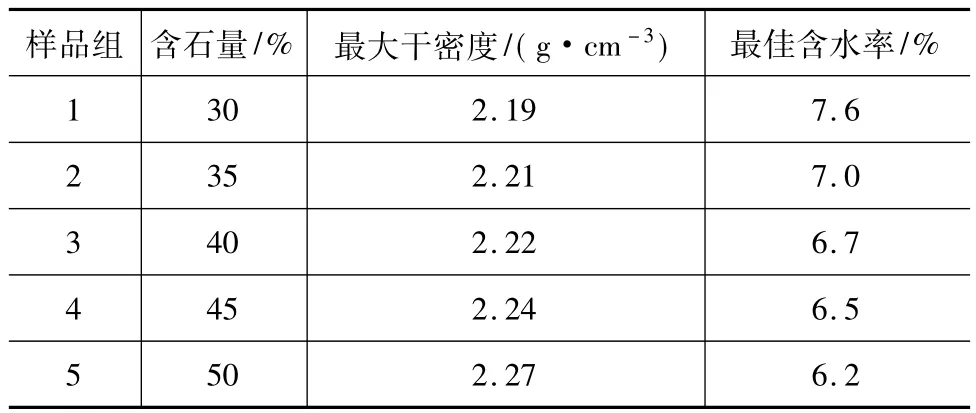

(3)击实试验。每个含石量的样品组依据土工试验规程选取6个土样,依次按1%间隔含水率配制混合料并做击实试验。击实完成后,分别绘制5组混合料的含水率与干密度的关系曲线,找出各组的最大干密度和最佳含水率,如表3所示。

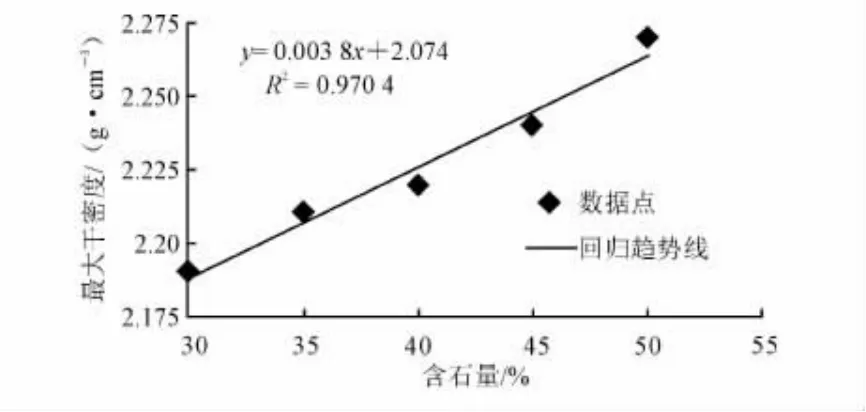

(4)含石量与最大干密度的关系。以各种含石量为横坐标,最大干密度为纵坐标,绘制含石量与最大干密度的关系曲线,如图3所示。回归公式为y=0.003 8x+2.074,其中相关系数 R=0.985,大于0.95,表明相关性很好。

图2 样品制备流程

(5)超尺寸颗粒处理。取预留超尺寸颗粒的留样,依据公路集料试验规程做密度试验,计算得到砂砾中大于40 mm的颗粒毛体积相对密度为2.708,吸水率为0.55%。

表3 击实试验结果

图3 含石量与最大干密度关系

以上所得含石量与最大干密度关系曲线、超尺寸颗粒的毛体积相对密度将作为现场进行压实度检测的压实控制标准[20]。

2 室内试验分析

加州承载比(CBR)是路基土的强度指标,测试的是土抵抗荷载作用后发生变形的能力。从某种意义上讲,加州承载比试验更能反映材料在不利状态(浸水)下的强度和水稳定性。

(1)试验材料。采用前面描述的天然砂砾作为室内分析材料,并对含石量为42.03%的级配不良砾(GP)做筛分分类,获取粒径小于5 mm的细颗粒和5~40 mm的粗颗粒。

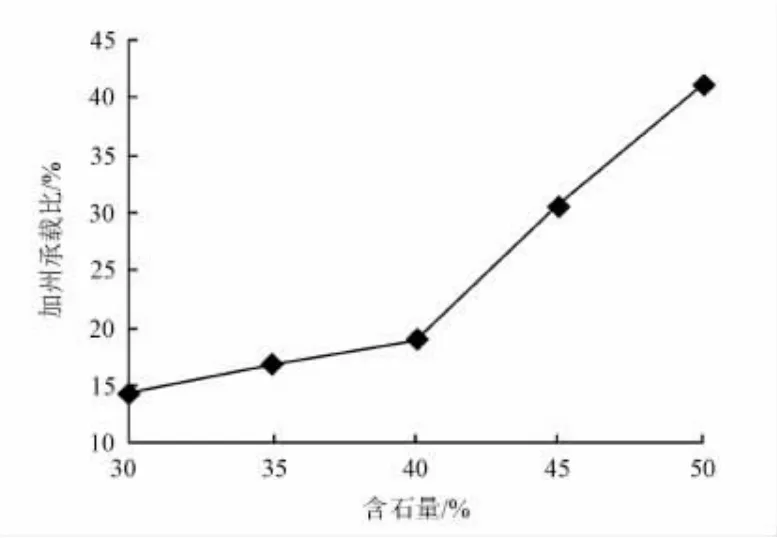

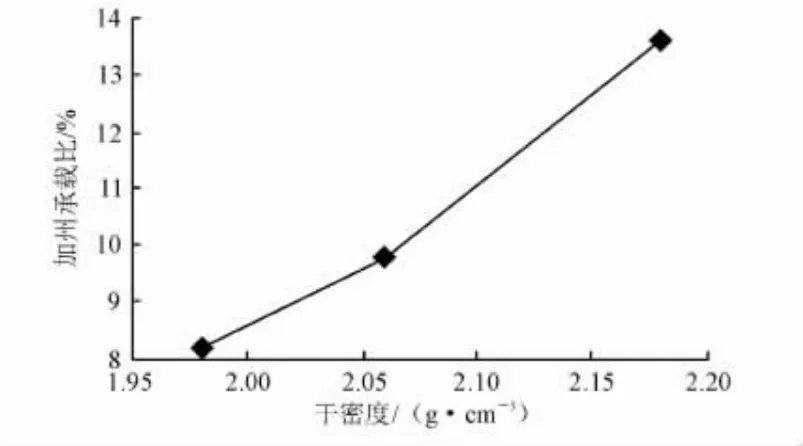

(2)试验过程及分析。首先,按照试验规程配制含石量分别为30%、35%、40%、45%、50%的砂砾,在击实98次条件下做承载比试验,绘制曲线如图4所示;其次,准备含石量30%的砂砾,在击实30次、70次、98次3种条件下成型试件,并做承载比试验,绘制干密度与加州承载比的关系曲线,如图5所示。

从图4可以看出,砂砾中含石量越大,CBR越大;从图5可以看出,干密度2.10 g·cm-3(96%压实度时)对应的CBR为10.8%,大于8%,满足路基设计规范中路床区填料的最低强度要求。既然含石量30%时砂砾的CBR符合要求,而且含石量越大,CBR越大,那么在不同的含石量、级配下,这种砂砾的强度都能达到要求,也说明了用上述方法确定的最大干密度可以作为现场压实质量标准。

图4 含石量与CBR的关系曲线

图5 含石量30%时干密度与CBR的关系曲线

3 现场压实质量控制

3.1 压实度检测

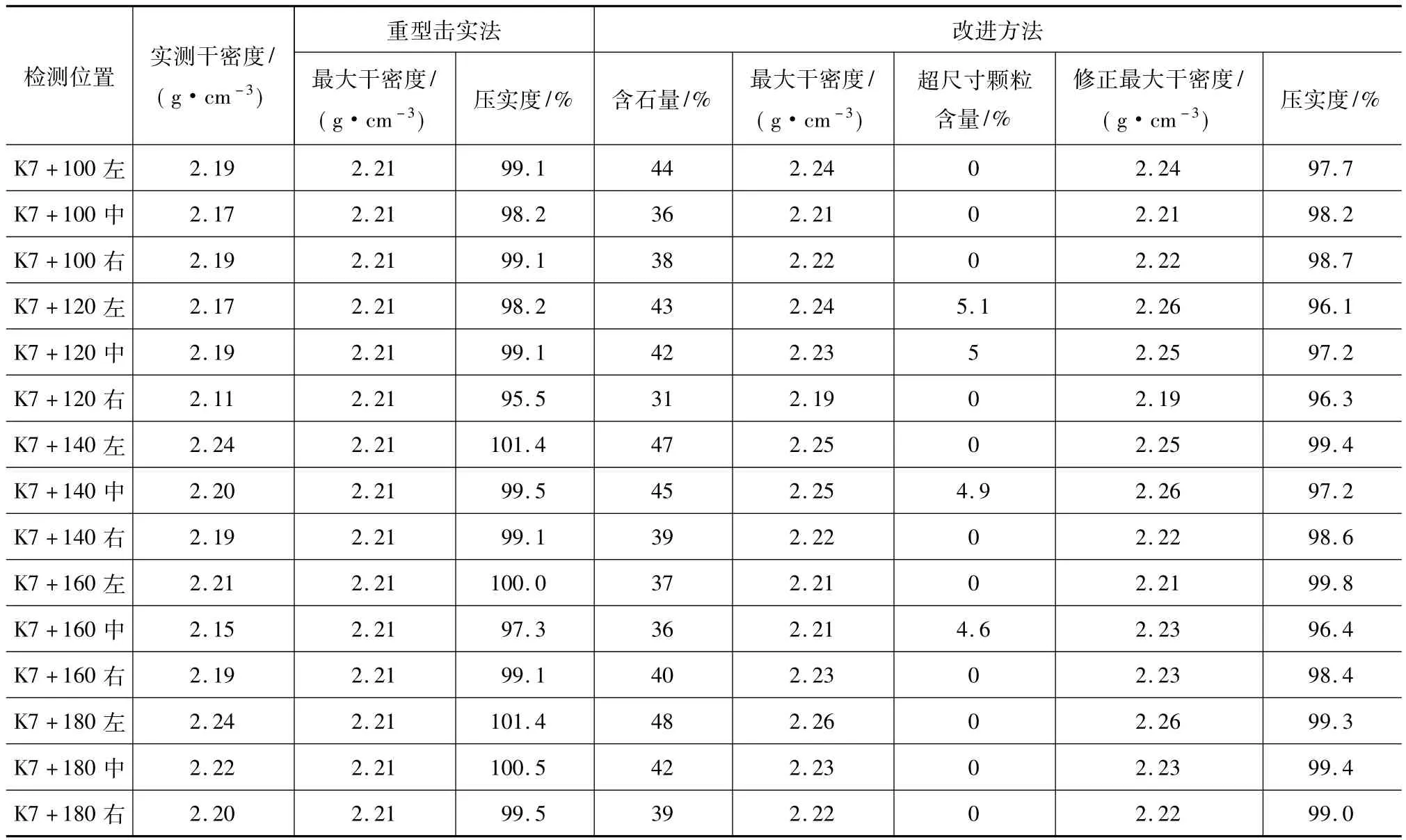

砂砾路基试验段长度为100 m,摊铺松铺厚度为40 cm。检测时,每20 m一个断面,每个断面检测左、中、右3点,共检测15点。路床压实度规定值为96.0%,规定极值为91.0%。将改进方法与普通击实法压实度试验结果进行对比,如表4所示。

分析表4中的数据,采用普通重型击实法得到的最大干密度进行路基压实质量评价,其中超百3点,此时压实度合格与否无法评价。采用改进方法评价,压实度平均值为98.1%,标准差为1.23%,代表值为97.6%,代表值大于规定值,且单点压实度均大于94%(规定值减2个百分点)。同时从表4可以看出,普通重型击实法得到的压实度不均匀,出现压实度不足、超百现象,而改进后的方法不仅杜绝了超百现象,而且压实度分布比较均匀。

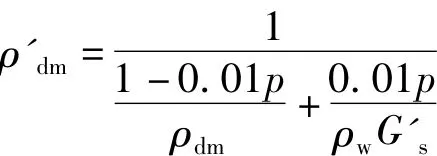

此处要说明的是,用改进方法获取的最大干密度控制施工压实度时,利用灌砂法测砂砾路基压实度,应将试坑中挖出的砂砾分别过5 mm、40 mm筛并称重,计算实测含石量、超尺寸颗粒含量,并利用回归公式y=0.003 8x+2.074计算出最大干密度,然后采用以下修正公式计算修正最大干密度,将此值作为该试坑土的控制最大干密度。

式中:ρ'dm为修正后最大干密度;ρdm为粒径小于40 mm的砂砾最大干密度;p为粒径大于40 mm的颗粒含量;G's为粒径大于40 mm的毛体积相对密度;ρw为水的密度。

表4 重型击实法与改进的击实方法试验结果对比

3.2 回弹弯沉检测

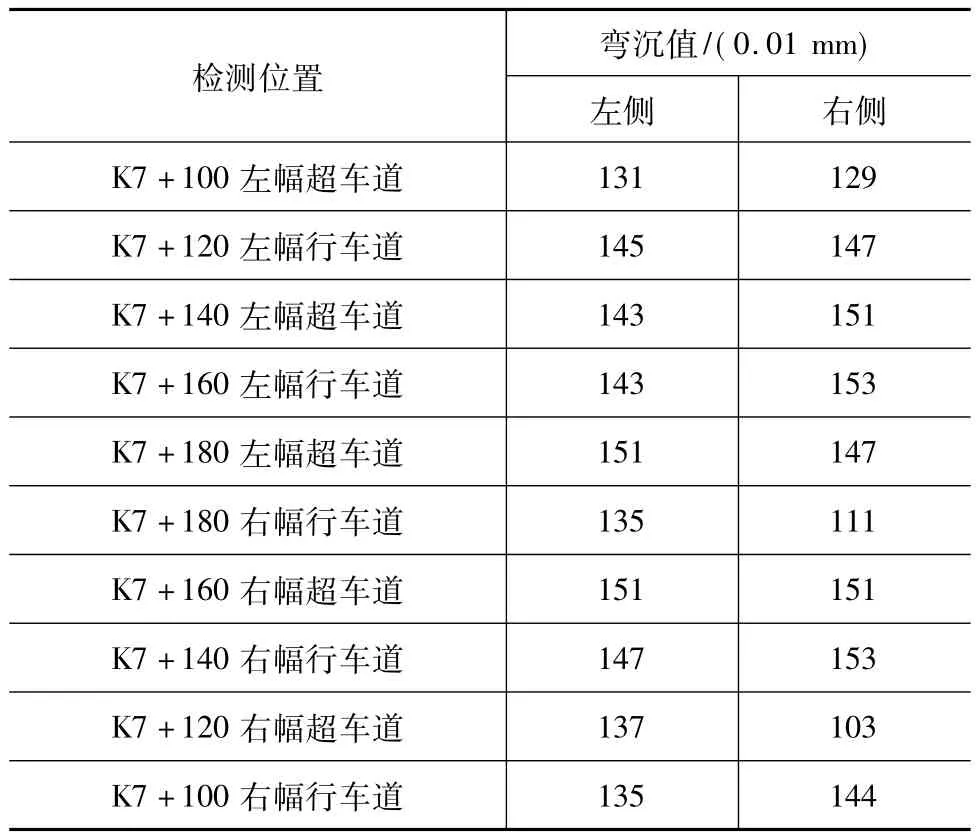

弯沉值检测采用5.4 m贝克曼梁法。调配东风141运输车作为检测车,其后轴轴重为100 kN,轮压为0.7 MPa,当量圆直径为21.3 cm。检测车沿S形路线行驶,每1 km双车道检测50个点,每20 m测1点。路段设计弯沉值为179.15(0.01 mm),检测20个点,具体数据见表5。

对表5中的数据进行计算,得到弯沉平均值为104.35(0.01 mm),标准差为 13.57(0.01 mm),代表值为167.48(0.01 mm),代表值小于设计弯沉值,评为合格。

4 结语

(1)采用了一种改进方法确定级配不均匀天然砂砾的最大干密度,并进行承载比验证,然后在试验路上检测压实度、弯沉值,结果均符合规范要求。由此可见,本文提出的砂砾路基压实质量控制方法是可靠的,可以满足路基使用性能要求。

表5 试验段弯沉值检测结果

(2)砂砾的最大干密度随含石量增大呈先增大后减小的趋势。当含石量为30% ~70%时,最大干密度与含石量为良好的线性关系;CBR值随含石量、击实次数的增加而增大,含石量为30%时CBR值可满足路基填料最低强度要求。

(3)天然砂砾的最大特征为颗粒组成不均匀,所以今后研究此种材料时,宜有针对性地选择代表性砂砾,对具备相似特性的砂砾的基本特性进行系统分析。

[1] 冯忠居,张永清.粗粒土路基的压实试验[J].长安大学学报:自然科学版,2004,24(3):9-12.

[2] 陈宏伟.粗粒土压实试验研究[D].西安:长安大学,2004.

[3] 周志军.土石混填路基压实质量控制方法研究[D].西安:长安大学,2006.

[4] 梅迎军.天然砂砾石基层承载能力研究[D].重庆:重庆交通大学,2003.

[5] 郭志明.关于最大干密度快速测定试验的探讨[J].西部探矿工程,2005,17(5):17-18.

[6] 刘 宏,韩文喜,张倬元.砂砾石土料的压实特性[J].三峡大学学报:自然科学版,2002,22(4):297-299.

[7] 田树玉,史彦文.大粒径砂卵石最大密度与最优砾石含量的相关特性[J].水资源与水工程学报,1992,3(4):49-55.

[8] 吴跃东,王维春,刘 坚,等.砂砾卵石土高速公路路基填筑试验研究[J].岩土力学,2012(s1):211-216.

[9] 傅长锋.筑坝砂砾卵石混合料压实控制参数的试验研究[J].水科学与工程技术,2004(1):41-43.

[10] 郭小龙.天然砂砾路基压实质量控制与快速检测技术研究[D].西安:长安大学,2014.

[11] 王 帅,王 涛,李 欢.天然砂砾路基压实质量控制方法探析[J].公路与汽运,2014(3):116-119.

[12] 尹丽丽.浅谈天然砂砾石路基施工质量控制[J].筑路机械与施工机械化,2014,31(8):62-65.

[13] 田茂杰,张碧琴,庄传仪.天然砂砾基层材料性能与施工质量控制[J].筑路机械与施工机械化,2008,25(11):39-41.

[14] 马湘云.天然砂砾底基层施工质量控制要点[J].交通运输研究,2013(12):11-12.

[15] 张宜洛,郑南翔,顾炳其.中粗粒土路基压实度快速测定方法[J].中国公路学报,2006,19(5):29-33.

[16] 沙爱民,王玲娟,耿 超.大粒径碎石沥青混合料振动压实方法[J].长安大学学报:自然科学版,2008,28(2):1-4.

[17] 冯忠居,张永清.粗粒土路基的压实试验[J].长安大学学报:自然科学版,2004,24(3):9-12.

[18] 温 帅,轩 杰.天然砂砾路基压实度的检测方法[J].科学之友,2007(18):30-32.

[19] 刘俊尧,郝红卫.天然砂砾石填筑路基的检测与施工技术[J].公路交通技术,2004(1):13-15.

[20] 王少杰.高速公路填砂路基压实施工技术的应用[J].交通世界:工程技术,2014(7):60-62.

Research on Control Standards for Compaction of Unevenly Graded Natural Gravel

LI Hong-chao1,LI Wei-guang2,TIAN Yao-gang3

(1.Shaanxi Expressway Mechanical Engineering Co.,Ltd.,Xi'an 710038,Shaanxi,China;2.School of Highway,Chang'an University,Xi'an 710064,Shaanxi,China;3.School of Materials Science and Engineering,Chang'an University,Xi'an 710064,Shaanxi,China)

Considering the control standard for compaction of natural gravel is one of the important factors affecting the quality of subgrade filling,an improved method was used to determine the maximum dry density of gravel,the relationship between the maximum dry density and the optimum moisture content,the relationship between the particle composition and the maximum dry density,and the reliability of this method was analyzed by indoor test and quality control of field compaction.The results show that it is feasible to determine the standards for compaction of subgrade filled with unevenly graded gravel that meet the requirements of subgrade capacity;the maximum dry density increases first and then decreases with the increase of stone content.

natural gravel;maximum dry density;compaction control;capacity

U416.1

B

1000-033X(2017)10-0123-06

2017-03-13

西部交通建设科技项目(ZDXM20120069)

李宏超(1981-),男,陕西蓝田人,工学硕士,高级工程师,主要从事道路桥梁的材料及应用研究。

[责任编辑:高 甜]