紧水滩水电站转轮上冠及尾水管里衬的汽蚀处理

2017-11-29汤建勋胡志明

汤建勋,胡志明

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

紧水滩水电站转轮上冠及尾水管里衬的汽蚀处理

汤建勋,胡志明

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

在紧水滩水电站2号机组的扩大性大修中,根据转轮上冠、尾水管里衬汽蚀的特点,通过分析常规不锈钢堆焊方法的缺点,结合实际情况,对转轮上冠的汽蚀采用了传统处理方法,对尾水管里衬的汽蚀采取了不锈钢镶焊的方法进行了处理。

汽蚀;堆焊;不锈钢镶焊

1 概述

紧水滩水电站座落于云和县境内的瓯江支流龙泉溪上,总装机容量为50×6=300 MW,共6台水轮发电机组,全部由杭州发电设备厂制造,6台机组分别于1987至1988年间先后投产发电。在系统中初期担任基腰荷,后期与浙南其他水电站联合运行担任峰荷,并有调相要求。水轮机设备的有关参数情况如下:水轮机型号为HL220-LJ-300,设计水头为69 m,设计水头时水轮机的出力为51 500 kW,设计水头时的流量为84.7 m3/s,导水机构中心线安装高程为99.6 m,吸出高度≤-2.5 m;为破坏转轮处、尾水管内真空,减少各过流部件的汽蚀破坏和振动,紧水滩水电站水轮机在其大轴中心装有吸力空气孔,通过主轴上端法兰上的径向孔和中心孔实现了主轴中心补气、并在尾水管处装有十字补气架,向转轮出口处补入空气,以及在顶盖上装有真空破坏阀来补气,主要防止导水叶紧急关闭时,下游水位对机组的水锤作用;尾水管是安装在水轮机尾水,流速高,受力大的锥管部分,为防止水流对混凝土的冲刷及脉动水压力,里衬的材料为A3钢板,厚度为14 mm;水轮机转轮为铸焊结构,转轮的上冠采用ZG20SiMn铸钢,叶片和下环采用ZG0Cr13Ni4Co-Mo不锈钢分别铸造,然后再焊成转轮,转轮直径为3 m,共有14张叶片;机组布置有24张材料为A3钢的导水叶。

2 现状调查

我厂于2014年10月对紧水滩水电站的2号机组进行了扩大性大修,对机组的汽蚀情况检查如下:

在对尾水管的检查中发现,机组尾水管的锥管段中仍有严重汽蚀区,位于十字架补气装置支臂与锥管段四个连接处的右下方。每个汽蚀区有两个比较接近的小汽蚀区组成,呈蝴蝶形。按照以往的处理方法是,首先用风砂轮将汽蚀部分磨去,再用A207不锈钢焊条进行堆焊,最后进行修型处理。但是,机组经4年运行后,就会发现与此次一样的情况:上次经堆焊的不锈钢材料上无汽蚀,而在不锈钢外的母材上出现严重的汽蚀,靠近不锈钢区域,并且已延伸至不锈钢的根部。根据对2号机组的汽蚀区域测量,小汽蚀区的面积约430 mm×180 mm至300 mm×140 mm之间,深度约为4 mm至10 mm之间,最深处达12 mm。

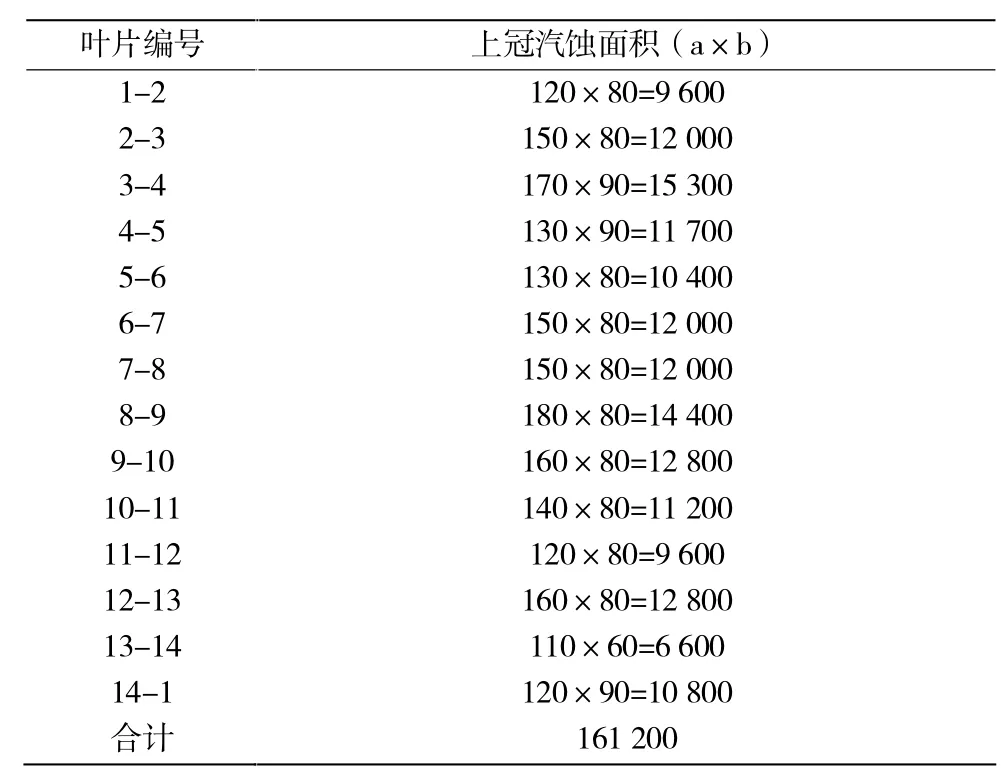

对转轮的检查中发现,转轮叶片经前两轮大修的汽蚀补焊、修型,此次未发现汽蚀,上冠汽蚀严重,最大深度达8 mm,总面积为161 200 mm2,处理按打磨—补焊—修型的顺序进行,直至合格。汽蚀面积如表1:

表1 2号机转轮上冠汽蚀面积汇总表 单位:mm2

3 对常规处理方法的分析

3.1 尾水管里衬的汽蚀处理

根据以往的工作经验,对紧站2号机组尾水管里衬的堆焊处理需要电焊工2名,打磨工2名,消耗工日7个;通过分析此次的汽蚀产生区域的实际情况认为:汽蚀区域情况较为严重,具有面积大,深度深(最深处达12 mm)的特点;在处理过程中,汽蚀区打磨困难,堆焊时,由于极易因焊透母材(最薄处厚度仅为2 mm)而产生冒水现象,因此将严重影响焊接质量;从工作环境的角度来看,由于工作量大,处理时间长,在保证大修工期的前提下,大部分的处理时间在尾水管的上部转轮或工作平台上,因尾水管内的通风条件很差,打磨、堆焊所产生的大量粉尘或烟尘难以排出,将会严重影响工作人员的身体健康。通过对常规处理方法的分析认为,对紧站2号机组尾水管里衬的汽蚀进行不锈钢堆焊处理是不科学的。

3.2 转轮上冠的汽蚀处理

对于转轮上冠的汽蚀处理,在装配间进行。首先,将转轮翻身使上冠汽蚀面朝上,根据所标记的汽蚀部位,用碳弧气刨进行清根处理,然后再用砂轮机除去渗碳层,接下来进行堆焊处理。此方法为传统的处理方法,各项条件均符合要求,认为是可行的。

4 处理工艺的确定

4.1 不锈钢焊条的选择

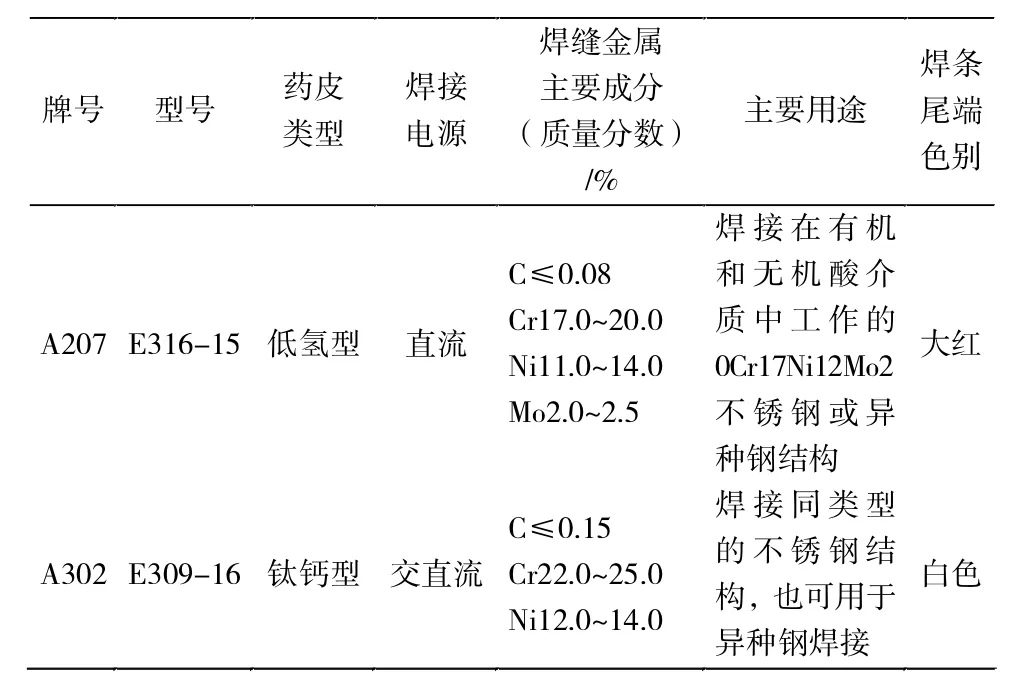

不锈钢是一种具有抗氧化和耐腐蚀性能同时还具有耐热性能的高合金钢,在高铬不锈钢中加入适量的Ni,就会形成奥氏体不锈钢,所以选用奥氏体的不锈钢焊条是一种理想的抗汽蚀材料。通过参考有关资料,列出所选用奥氏体不锈钢焊条性能及用途如表2。

表2所列的两种焊条的特性为:A207焊体的药皮类型代号为15,该种焊条有着电弧不够稳定,飞溅较多,脱渣性稍差,焊缝外观容易成凸形,焊波较粗,适用于直流电源;A302的药皮类型代号为16的焊条,具有良好的焊接工艺性能,电弧柔软,飞溅少,焊缝光滑,成型美观,一般熔深稍浅,可进行全位置焊接。根据以上的焊条特性,选用A207焊条作为堆焊焊条,以便于修磨,选用A302焊条作为对焊焊条,以提高焊接强度。

表2奥氏体不锈钢焊条性能以及用途

4.2 尾水管里衬的汽蚀处理工艺

随着企业设备管理水平的提高,减化设备的劣化程度,延长设备的检修周期已显得越来越重要了,我们应努力做到从根本上解决尾水管里衬的汽蚀问题;社会在不断地发展,对企业员工的劳动保护也成为了企业在组织生产时应考虑的一个重要环节,尾水管内阴暗潮湿,不通风,我们应努力改善尾水管内的作业环境,尽量减少作业时间。

从汽蚀产生的部位分析,形状呈蝴蝶形且都位于十字架补气管根部的右下侧。

从转轮室的工作环境和汽蚀产生的原因分析,机组在停机情况下,尾水管里衬受相对稳定的水压力作用,而机组在运行工况下,当水轮机偏离设计工况较远运行时,严重破坏了无撞击进口和法向出口的最优能量转换条件,转轮出口处绝对速度加大,使转轮出口水流产生正(或反)方向的旋转,在转轮后形成螺旋形摇摆真空涡带,当涡带中心压力下降到当时水温下的汽化压力以下时,便产生了空腔汽蚀。该涡带周期性地扫射尾水管上部管壁,从而造成汽蚀破坏。

从材料上来分析,尾水管里衬采用的是普通材料:A3钢板,所以抗汽蚀性能很差而不锈钢材料则有着很好的抗汽蚀性能。从以往对汽蚀区的大面积不锈钢堆焊后的运行情况来看,不锈钢板能够满足该处的强度要求,而且对于材料为1Cr18Ni9Ti的不锈钢板,其合金元素含量大于3%,含碳量小于0.18%,在常温下具有良好的焊接性能。

根据以上的分析认为,将尾水管里衬的易汽蚀部位的材料更换为抗汽蚀性能很强的材料,只要保证强度,就能从根本上解决该处的汽蚀问题。因此,我们决定采用不锈钢镶焊的处理方法,实施的程序如下:首先用汽割切除汽蚀区母材(要求面积略大于汽蚀区)并修出焊接坡口,接着盖上已加工成型的不锈钢并按焊接工艺用A302焊条进行焊接,最后对焊缝进行修型处理。

4.3 转轮上冠的汽蚀处理工艺

针对紧水滩电站2号机组转轮上冠汽蚀的实际情况,由于汽蚀深度小于10 mm,故直接用奥氏体不锈钢焊条A207进行堆焊,为了保证焊接质量,必须对焊条进行烘干处理,具体要求焊条烘干温度控制在350~450℃,时间为2 h,烘干后放入保温筒,随取随用。为了防止在堆焊过程中的焊接变形,从开始堆焊到结束,应尽量做到连续堆焊,对称交错进行堆焊。每处焊接部位的温度不可过高,一般每次在一处汽蚀区域焊3根焊条就得更换另一汽蚀区域,在整个焊接过程,尽量采用小电流并压短电弧。为了获得平整的堆焊表面,首先在操作中应用直线运条,不要采用横向摆动焊,第二道焊道应压第一道焊道宽度的2/3,其次堆完一层前可不清渣,多层堆焊时相邻各层的堆焊焊道的方向最好彼此交错成一定角度,表面层的焊道方向应尽量顺水流方向,最后要求堆焊高度应比实际要求高出1~2 mm,进行磨光、修型。

5 汽蚀处理的实施

5.1 尾水管里衬的不锈钢镶焊

5.1.1 焊接准备

首先,选定抗汽蚀性能较好的不锈钢(材料为1Cr18Ni9Ti),厚度保持与母材一致,为14 mm,为便于加工和焊接,不锈钢的形状采用矩形。为保证汽蚀区能控制在不锈钢板范围内,且面积又不能过大而浪费材料,根据检修记录中的汽蚀面积,确定不锈钢板的面积为570 mm×670 mm。

其次,对不锈钢板进行加工,使钢板的弧度与被去除的母材保持一致,为φ3 500 mm,并在左上角挖去半径为110 mm的缺口,以便于其与十字架补气装置圆柱支臂相接,为保证焊接质量,在不锈钢板边缘开出45°坡口并留2 mm钝边。

最后,按不锈钢板的尺寸及其所确定的位置,割去气蚀区的母材,要求最大焊缝不超过3 mm,为保证焊接质量,用风动砂轮机修平施焊处、开出45°坡口并留2 mm钝边。

5.1.2 施焊、修型

根据异种钢材的焊接规范,选用A302不锈钢焊条,焊条规格为φ3.2。为了保证不锈钢板的焊接强度、消除焊接应力、防止应力变形,参考有关文献,焊接工作按以下措施进行:

焊条在使用前做好保温、除湿工作。焊接前,焊条烘干温度控制在350~450℃,时间为2 h,使用时将焊条放在保温筒内,随取随用。

参照母材的连接方式,根据筋板的实际位置,在不锈钢板上中间部位打上4个φ8的塞焊小孔,通过小孔塞焊使钢板与筋板连接,增加不锈钢板承受脉动水压的强度。

焊接工作安排在水轮机转轮已吊出,下风洞处检修平台未吊入,且2、4号机组处于停机状态时,此时转轮室内通风条件良好,焊接作业部位渗漏水极少,有利于提高焊接质量。

确定合理的焊接方法、顺序进行焊接:先焊横缝,再焊立缝,最后进行塞焊,采用多层焊,焊接电流为120 A,为了消除焊接应力,除第一道焊波和退火层外,其余焊波均进行锤击,焊接结束后,焊缝高度高于母材3 mm左右。焊接工作结束后,用风动砂轮机修光焊缝表面,使焊缝表面光滑,形成良好的过流面,减少水流冲击。

5.2 转轮上冠的汽蚀补焊

5.2.1 焊接准备

首先,将转轮在装配间内翻身,放于石棉布上,测量出转轮上冠汽蚀的面积及深度并用石笔标出,同时应做好详细的记录。

接着,根据石笔所标的位置,用碳弧气刨对汽蚀部位进行清根处理,处理至看不见蜂窝装小孔为止。

最后,用风动磨光机,对经过气刨的部位进行修磨,磨削至渗碳层全部去除,并使其边角处留有圆角,以便于焊接。

5.2.2 施焊、修型

根据异种钢材的焊接规范,选用A207不锈钢焊条,焊条规格为φ3.2,具体焊接电流为80~110A。为了保证机组大修的整体进度,安排了两名电焊工按对称位置同时进行施焊,具体焊接工艺按已确定的“转轮上冠的汽蚀处理工艺”执行。

焊接完成后,用风动磨光机对堆焊部位进行了认真细致的打磨、修型工作,处理后,上冠过流面型状及表面粗糙度均符合图纸要求。

6 效果检查

紧水滩水电站2号机组经过了1年的运行后,于2016年2月进行小修。作为小修项目的一部分,对尾水管里衬汽蚀区不锈钢镶焊的效果进行了检查,发现经镶焊的不锈钢板及其边缘区域都没有汽蚀现象,而且焊缝也未发现裂纹等异常现象。而在以往,大修中进行了不锈钢堆焊的尾水管里衬,经过1年的运行之后,总能在汽蚀区发现不同程度的汽蚀。这说明,我们在紧站2号机大修中实施的尾水管里衬汽蚀区不锈钢镶焊是成功的,达到了预期的效果。同时,也对转轮叶片的汽蚀、裂纹及上冠汽蚀情况进行了检查,发现转轮叶片仍无汽蚀及裂纹,而转轮上冠却又出现了小部分的汽蚀,根据这一实际情况,我们认为:A207焊条的不锈钢材料并不能阻止转轮上冠处的汽蚀产生,该种型号的转轮在上冠处的过流面型式及实际运行工况才是转轮上冠产生汽蚀的主要原因。

7 结语

我们在紧水滩水电站2号机组的扩大性大修中,根据尾水管里衬汽蚀的特点,通过分析常规不锈钢堆焊方法的缺点,结合实际情况,采取了不锈钢镶焊的处理方法。这种方法的优点在于:既保证了焊接后的尾水管里衬的强度要求,又将尾水管里衬汽蚀产生的时间大大延长了;由于大量减少了电焊、打磨的工作量,以及工作时的通风条件也得到了改善,大大改善了检修人员的工作条件。综上所述,对于有着类似情况的尾水管里衬汽蚀,采用不锈钢镶焊的方法进行处理,是可行的。而对于转轮上冠的汽蚀,我们虽然采用了正确的焊接工艺、执行了严格的打磨要求,从材料上来看,也选用了有着良好抗汽蚀性能的A207焊条,可汽蚀依然在短时内出现,本人认为要彻底解决这一问题,还有待进一步研究。

[1]蔡兰.机械零件工艺性手册[M].北京:机械工业出版社,1994.

[2]刘家发.焊工手册(手工焊接与切割)[M].北京:机械工业出版社,2001.

[3]李雪萍.紧水滩水力发电厂设备简介[Z],2002.

TK730.3

B

1672-5387(2017)11-0025-04

10.13599/j.cnki.11-5130.2017.11.010

2017-08-30

汤建勋(1977-),男,工程师,从事水电厂运行工作。