干式变压器温度控制器的设计与实现

2017-11-29阚松松刘岩水叶伟哲

阚松松,刘岩水,叶伟哲

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

干式变压器温度控制器的设计与实现

阚松松,刘岩水,叶伟哲

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

本设计完成了干式变压器温控器的设计,构建了包括检测、通信、显示、报警以及故障处理功能于一体的监控系统。该测控系统选用DS18B20温度传感器对变压器的绕组温度进行采样,配合微控制器,通过继电器控制风机的启停,实现实时显示三相绕组温度、超温报警和超高温跳闸等功能。本文从硬件电路设计开始,逐步完成了电路搭建,软件程序的设计,电路的仿真以及硬件电路的焊接,最终设计实现了一套基于单片机的干式变压器温控器。

干式变压器;温控器;单片机;绕组温度

1 前言

干式变压器因具有占地面积小、功耗低、工业噪声小、安全性高、电流和功率的过载能力强、运行安全可靠等优点,被广泛应用于现代化建设中。相较于油浸式变压器,干式变压具有耗能低、占地面积小、节能等优势。干式变压器因其自身的特点,能够被安放到负荷中心,比如地下室和人流量较大的公共广场,且相比于其他种类变压器,安装费用更低,也更方便;干式变压器大都用的是空气绝缘,因此它没有油,防火性能比较好,不容易引发火灾等电力系统常出现的灾害,一些对防火要求高的场合,尤其是火车站,飞机场和地铁等交通运输场合,广泛使用防火性能较好的干式变压器,因此用于对干式变压器保护的智能温度控制器的市场需求量很大。

2 温控仪总体方案设计

温度控制系统工作时,首先需要检测变压器三相绕组的温度,然后通过微处理器进行数据处理,比较之后再根据需要进行报警甚至跳闸处理。

温度控制系统主要包含以下几种电路:

(1)温度传感器采集电路

(2)单片机控制电路

(3)LCD显示电路

(4)声光报警电路

(5)风机驱动以及跳闸电路

总体设计原理如图1所示

图1总体设计原理图

3 温度控制器的硬件设计

3.1 主控微处理器系统

干式变压器温度控制器的核心器件是STC89C51,STC89C51具有 1 K 字节的 RAM、16 K字节的片内FLASH程序存储器,支持在应用可编程和在系统可编程,可通过串行接口进行直接编程,用起来比较方便。

在总体的电路设计中,STC89C51分别与DS18B20温度传感器、LCD12864液晶显示屏、蜂鸣器报警电路以及其他驱动电路相连接,通过RS-485半双工通信方式与上位机进行通信。下面详细介绍主控芯片的连线以及数据的交换形式。

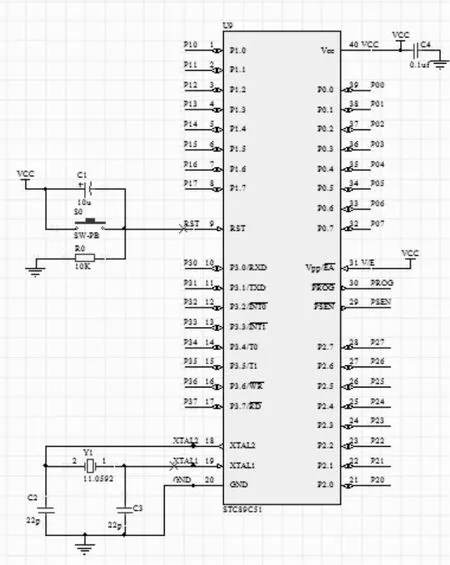

主控芯片STC89C51的引脚连线如图2所示。

图2 STC89C51引脚连线图

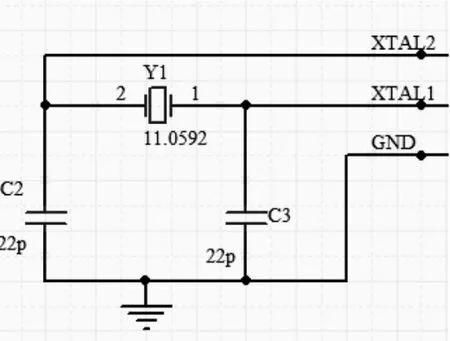

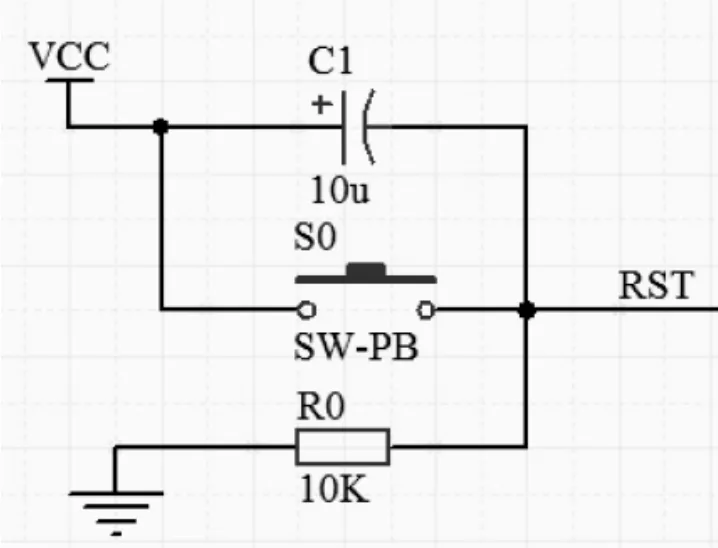

该系统采用11.0592 MHz晶振,电容22 pF,晶振电路如图3所示。并带有手动复位电路,复位电路如图4所示。晶振电路和复位电路保证单片机稳定运行。

图3晶振电路

图4复位电路

在图4的复位电路中,当系统上电时,由于电容两端的电压不能突变,此时RST引脚的电压为电阻R0两端的电压,是5 V。伴随着电路中电容的充电,电容两端的电压慢慢升高,R0两端的电压随之下降,RST引脚的电压也下降,在t1时刻,RST引脚的电压会下降到3.6 V,随着电路对电容的继续充电,RST引脚两端的电压最终会变为0 V。单片机的复位时间应至少保持两个机器周期,也就是说RST引脚两端的电压高于3.6 V的时间至少要维持两个机器周期,即t1要大于两个机器周期。而t1的值取决于复位电路中的电阻、电容值和单片机的晶振频率。具体的计算公式如下:t

式中Vcc是电源电压,Vrst是电容电压。

复位电路中的电阻值不宜取得太小,一般R值取10 kΩ,电容C取10μF,单片机的复位脉冲宽度为(0.7~1)RC。

3.2 温度检测电路

温度检测电路以DS18B20温度传感器为主要核心部件。温度检测电路如图5所示

图5温度检测电路

该电路图中,3个DS18B20温度传感器通过数据引脚DQ与单片机的P1.3、P1.4和P1.5 3个引脚相连接来实现温度传感器与单片机之间的通信。DS18B20通过单总线实现与单片机的通信,中间不需要A/D转换电路。其DQ端用于与单片机之间的数据通信,实现数据的输入和输出,VDD接5 V电源,GND接地。使用多个DS18B20同时测温时一般以下3种方法:

(1)每个DS18B20的DQ端占用1个I/O口。这种方法占用I/O口较多,程序也显得重复繁琐。

(2)单独读取每个DS18B20的固定序列号,把这些序列号存储到单片机,然后使用DS18B20本身存在的搜索指令指定到固定的传感器读取温度。这种方法只需占用1个I/O口,大大的节约了单片机的I/O口资源,而且程序也比较简洁,只是需要把用到的每个传感器的序列号逐个读出。运行的时间会相对长一些。

(3)使用DS18B20搜索器件协议。这种方法最为简单,但程序调试和算法相对比较复杂。

考虑到测温电路只使用了3个DS18B20器件,我们选用了第1种方法进行连接,相对于其他两种方法,这种方法更容易实现。

3.3 液晶显示电路

温度控制器的显示部分主要由LCD12864液晶显示模块来完成。该模块具有价格便宜,性能较高,功耗较低的特点,能够显示8 192个中文汉字、128个字符及64×256点阵显示RAM,同时还支持自定义字符的显示。与单片机的连接电路如图6所示。

图6液晶显示电路连接图

在图6中,液晶模块的数据口与STC89C51的P1口相连接,液晶的读和写操作通过单片机P2.4和P2.5口来控制完成。单片机通过P0口来进行数据的传输。图中的滑线变阻器是为了调节液晶显示屏的亮度。在绘制PCB电路板时,只留下液晶的20个连接端子,采用M3六角铜柱将液晶支撑固定。

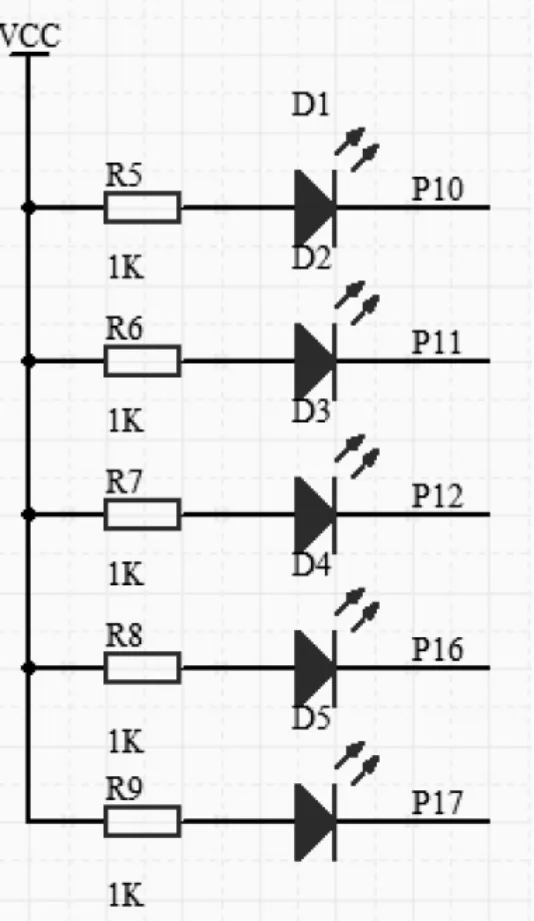

3.4 工作指示和报警电路

此电路的指示灯有5个,采用发光二极管通过限流电阻与单片机的 P1.0、P1.1、P1.2、P1.6 和 P1.7 5个I/O口进行相连,其连接方式为共阳极连接方式。通过改变这5个I/O口的电平高低,就可以实现发光二极管的亮灭。LED的工作电流是20 mA,工作电压是3 V,而电源的电压是5 V,经过计算得出串联的分压电阻的阻值R为:

R=(5 V-3 V)/20 mA=100 Ω

为了确保电路能够长期稳定地运行,需要将电阻稍微放大一些,但又不能放的过大,否则会因为电阻分压过大,导致发光二极管过暗。此电路中我们选取R为1 kΩ。详细的指示电路如图7所示。

图7工作指示电路

其中D1、D2、D3分别是变压器三相绕组的超温报警指示灯,当变压器A相绕组的温度超过预设的温度值时,D1就会亮,当其温度低于预设的温度值时,D1就会熄灭。同样,D2和D3对应着B相和C相的绕组温度。D4是风机启停的指示灯,当变压器绕组温度超过一定值时,单片机就会通过继电器驱动电路来开启风机进行冷却,此时D4指示灯就会亮;当温度低于预设值时,风机停止,D4指示灯熄灭。D5是显示变压器绕组温度是否高于设定的超高温跳闸值,若绕组温度高于设定的超高温跳闸值,则D5指示灯亮,否则,D5指示灯熄灭。

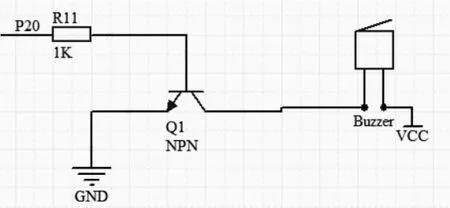

蜂鸣器报警电路如图8所示。

图8蜂鸣器报警电路

报警电路中的电阻R11是为了限制流过NPN三极管的电流,防止流过基极的电流超过它的耐受值。从单片机I/O口流出的电流强度很小,不足以驱动蜂鸣器发声,所以通过连接一个三极管来放大电流,从而驱动蜂鸣器发声。当变压器的任一相绕组温度超过预设的超温值时,单片机就会让P2.0口输出一个高电平,继而三极管导通,在蜂鸣器中形成通路,蜂鸣器发声。

3.5 电源电路

本系统采用USB+5 V直接供电的方式,这种供电方式的电压偏差一般在±2%左右。具体电路如图9所示。

图9电源电路

在此电路图中,S5是一个带自锁的按键开关,控制是否给系统上电。电解电容C9主要是给5 V的输入电源滤波。F1是自恢复保险丝,防止电路板短路后过流。U8是一个USB2.0的座子,用来接USB线供电。发光二极管D6和电阻R22组成的通路是电源上电显示电路,电源一上电,发光二极管就亮。

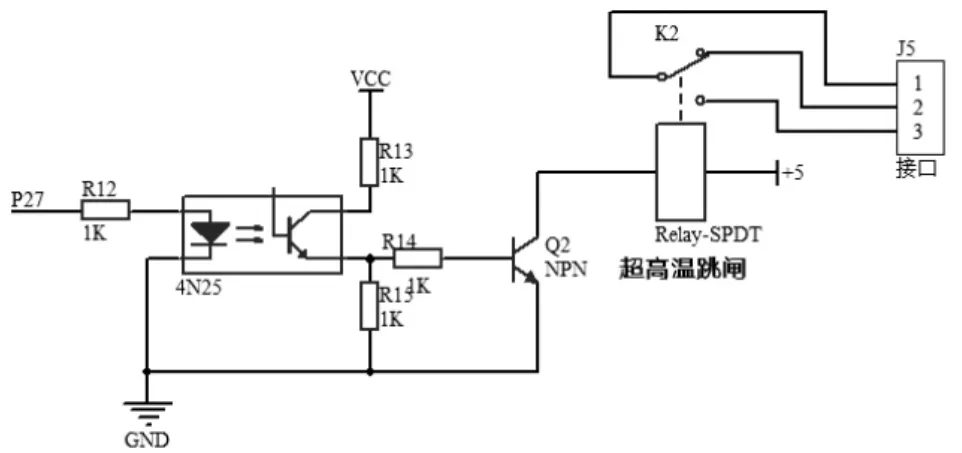

3.6 负载驱动电路

本系统的负载驱动主要包括驱动风机的启停和实现跳闸。风机启停电路和超高温跳闸电路如图10和图11所示。

图10风机驱动电路

图11超高温跳闸电路

风机启停和超高温跳闸的驱动电路是一样的,只是继电器后面连接的器件不同。图中的4N25器件是光电耦合器,对输入、输出信号起到隔离的作用。

4 温度控制器的软件设计

4.1 温控器主程序的设计

在进行干式变压器温度控制器的程序设计时,为了方便后期程序的修改和维护,采取了模块化的设计思想,将系统程序进行了划分,划分后的程序主要包含以下几个模块:DS18B20温度信号采集程序、LCD12864液晶显示程序、主程序和按键增减温度预设值程序。主程序的设计流程如图12所示。

图12主程序流程图

系统上电后,首先进行初始化,包括对定时器的初始化、中断的初始化、串口的初始化以及液晶屏的初始化。然后程序进入到主程序中,判断读标志位是否为1,若不为1,则等待继续判断,直到读标志位为1,进入到温度采集程序,将采集到的温度进行处理转换后与预设值进行比较,若超过预设值,则进入到相应的驱动子程序,然后进入到显示子程序。若低于预设值,则直接进入到显示子程序进行显示。显示子程序执行完,判断是否有按键按下,若有,则转到按键加减子程序。若没有按键按下,则跳转到判断读标志位处。如此循环。

该主程序的设计能够实现测量实时温度,并通过比较,实现一定温度时开启风机,超温声光报警,超高温跳闸,并将测得的实时温度和实时的温度状态显示在液晶屏上。

4.2 DS18B20温度传感器的程序设计

DS18B20的温度采集程序主要涉及DS18B20的初始化、从DS18B20中读取一个字节的数据、向DS18B20中写入一个字节的数据和读取温度。温度采集的程序流程如图13所示。

图13温度采集程序流程图

温度采集模块的程序实现了温度的实时采集,并将采集到的数据进行处理后发送给单片机。

5 结论

本课题的设计目的是设计出一款能够实时监测干式变压器绕组温度,并根据需要,在温度超过一定范围时,能够自动地进行开启风机、声光报警以及跳闸等一系列操作的智能型温度控制器。它能够有效的对干式变压器进行保护,延长变压器的使用寿命,同时避免变压器温度过高带来的火灾隐患。

该温度控制器最终实现的功能包括巡回检测变压器三相绕组温度,并实时显示在液晶屏上;当绕组温度超过风机开启温度时,开启风机,温度下降至风机关断温度时,关断风机;超温进行声光报警;超高温进行跳闸断电等功能。

[1]史君海.干式变压器智能温度控制系统的设计与实现[D].沈阳:东北大学,2004.

[2]余新栓.基于CAN总线的干式变压器智能温度控制器设计[J].微计算机信息,2006,22(34):67-69.

[3]赵英凯,王景芹.基于ATmega16单片机的干式变压器智能温度控制器设计[J].仪表技术,2005(1):47-48.

[4]李如雄.变压器智能温度控制器的设计[J].山东工业技术,2014(17):110.

[5]柏华东,李月军.基于STC89C52RC单片机的干式变压器温度控制器的设计 [J].电器与能效管理技术,2009(23):27-29.

[6]李友军,姜磊.基于温度补偿的对时守时新方案[J].电力系统自动化,2011,35(18):67-71.

[7]汪家和,张炜.多点温度检测控制仪[J].武汉理工大学学报,2005,27(1):76-81.

[8]李志坚,姜利华,陈丽红,等.数字化保护装置时钟同步实现[J].电力系统保护与控制,2011:39(13):111-115.

TM412

A

1672-5387(2017)11-0009-05

10.13599/j.cnki.11-5130.2017.11.004

2017-08-30

阚松松(1992-),男,助理工程师,从事水电运维工作。