钛合金Ni-P-PTFE-SiC复合镀工艺研究

2017-11-29姜凯鑫

吴 迪,陈 良,姜凯鑫

(长春师范大学工程学院,吉林长春 130032)

钛合金Ni-P-PTFE-SiC复合镀工艺研究

吴 迪,陈 良,姜凯鑫

(长春师范大学工程学院,吉林长春 130032)

在传统镀液中添加软质微粒PTFE和硬质微粒SiC,使两种微粒充分混合分散在镀液中,施镀时发生Ni-P-PTFESiC共沉积,在钛合金表面形成Ni-P-PTFE-SiC四元复合镀层。并与Ni-P镀层、Ni-P-PTFE复合镀层、Ni-P-SiC复合镀层进行了比对,分析了复合镀层微观形貌的变化情况及PTFE微粒和SiC微粒的加入对其摩擦磨损性能的影响。结果表明,Ni-PPTFE-SiC复合镀层具有较高的硬度和良好的耐磨减摩性能。

钛合金;Ni-P-PTFE-SiC复合镀层;硬度;耐磨

1 前言

钛合金具有良好的耐蚀性、比强度和热稳定性等优点,已成为航空、航天及能源化工等国防和民用工业部门的重要结构材料。但钛合金耐磨性能差,表面易擦伤和咬死,使钛及其合金的应用受到了限制[1-2]。在钛合金表面进行适宜的化学镀处理后可改善其使用性能,扩大其应用领域。但钛合金属于难镀金属,其表面处于钝化状态,施镀后基体和镀层间结合力的强弱取决于前处理工艺条件。

化学镀Ni-P镀层具有优异的耐蚀性、耐磨性、可焊性以及良好的结合强度[3-4],为了进一步提高Ni-P镀层的耐磨减摩性能,可在传统的镀液中加入润滑粒子和高硬度粒子,如PTFE、MoS2或石墨等与Ni-P镀层共沉积,从而产生良好的自润滑效果,其中PTFE因具有良好的化学稳定性及比其他聚合物具有更低的摩擦系数而受到重视,所制备的复合镀层已成功地应用于许多行业[5-7]。而SiC(硬质颗粒)的加入则可提高材料表面的硬度,从而提高其耐磨性能。

本试验以TC4钛合金为基体,在其表面进行化学复合镀Ni-P-PTFE-SiC工艺研究,获得具有自润滑性能的耐磨复合镀层,使TC4钛合金的摩擦系数降低,耐磨性能提高,从而延长钛合金的使用寿命,拓展其应用领域。

2 实验方法

2.1 实验材料与工艺流程

试样采用TC4(Ti6Al4V)钛合金,尺寸为40mm×20mm×1mm,SiC颗粒(粒径为2~4μm),PTFE乳液(粒径为0.01~0.1μm)。

工艺流程:打磨→除油→超声清洗→酸洗活化→闪镀底层镍→化学复合镀(Ni-P-PTFE-SiC)

活化:进一步除去钛合金表面的钝化层(氧化膜),使钛合金表面形成一层氢化钛的膜,起到保护活性钛并利于其他金属的沉积的作用。

闪镀底层镍:增强钛合金基体与镀层间的结合强度,使钛合金能顺利进行后续化学镀复合镀工艺。因钛合金属于难镀金属,预镀一层镍后有利于进行后续的化学复合镀工艺[8]。

2.2 镀液组成与工艺条件

表1 镀液组成及工艺条件

PTFE是一种化学性质较稳定且摩擦系数很低的一种固体润滑剂,将PTFE与Ni-P镀层相结合,可得到具有自润滑效果的Ni-P-PTFE复合镀层,使零件表面的摩擦系数大大降低。SiC是一种硬度高、耐磨性好的非金属材料,这种物质与Ni-P镀层相结合,可制备出具有耐磨性能的Ni-P-SiC复合镀层,延长了零件的使用寿命。

本试验在传统镀液中同时添加PTFE乳液和SiC微粒,在钛合金表面形成Ni-P-PTFE-SiC四元复合镀层,提高其耐磨性能。施镀过程中PTFE微粒、SiC微粒与Ni-P合金发生共沉积现象,经过吸附、镶嵌、包埋三个阶段,如图1所示。

图1 Ni-P-PTFE-SiC复合镀层的剖面结构

3 复合镀层形貌与性能分析

3.1 镀层的表面形貌

Ni-P合金镀层表面呈银灰色,有光泽;Ni-P-PTFE复合镀层呈暗灰色,腊光表面;Ni-P-SiC复合镀层呈深灰色,;Ni-PPTFE-SiC复合镀层表面平整光滑,呈深灰色。

图2为SEM下观测到的四种镀层的微观形貌,(a)为Ni-P合金镀层的微观形貌,表面呈胞状突起。(b)为Ni-PPTFE复合镀层的微观形貌,复合镀层中PTFE以黑色颗粒状分布在Ni-P合金镀层的表面,颗粒分布均匀、连续。(c)为Ni-P-SiC复合镀层的微观形貌,其中SiC 以灰白色微粒形式存在。(d)为Ni-P-PTFE-SiC复合镀层的微观形貌,灰白色微粒(SiC)和黑色微粒(PTFE)同时存在,分布较连续、均匀。

图2 四种镀层的微观形貌

3.2 镀层的硬度分析

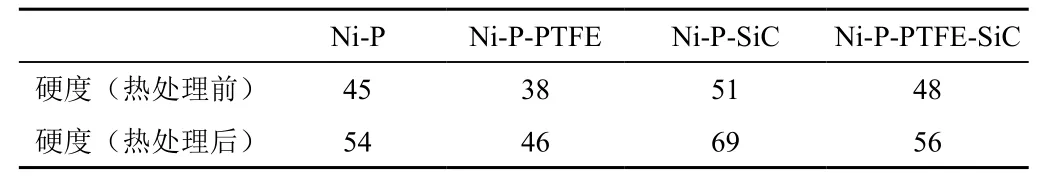

采用上海尚材试验机有限公司HR-150A型洛氏硬度计对试样进行硬度测试。在室温下即热处理之前,对各镀层进行硬度测试;然后分别进行400℃下的热处理,再测试各镀层的硬度。硬度测试结果如表2所示。

表2 不同镀层的硬度值(HRC)

由实验数据可知,热处理前,Ni-P-PTFE复合镀层硬度最小,而Ni-P-SiC复合镀层的硬度最大,Ni-P-PTFE-SiC复合镀层的硬度介于Ni-P镀层和Ni-P-SiC复合镀层之间。热处理后,镀层硬度均有不同程度增加,其中Ni-P-SiC复合镀层的硬度明显提高,Ni-P-PTFE-SiC复合镀层的硬度的升高也较为明显。

3.3 镀层的摩擦磨损性能

采用MM-W1A立式万能摩擦磨损试验机进行摩擦磨损实验。在相同的实验条件下,分析Ni-P镀层、Ni-P-PTFE复合镀层、Ni-P-SiC复合镀层和Ni-P-PTFE-SiC复合镀层的摩擦系数随摩擦时间的变化(见图3)。

图3 四种镀层在磨损过程中的摩擦系数变化

图3为Ni-P镀层、Ni-P-PTFE复合镀层、Ni-P-SiC复合镀层和Ni-P-PTFE-SiC复合镀层在50N、50r/min磨损条件,10min内的摩擦系数随时间的变化情况。Ni-P-SiC复合镀层摩擦系数较高,大约在0.6和0.8之间,且摩擦曲线的波动幅度大,说明磨损过程不平稳,这是由于硬质SiC微粒包埋和镶嵌在复合镀层中,Ni-P镀层的摩擦系数大约在0.4左右,Ni-PPTFE复合镀层摩擦系数下降至0.2,且摩擦系数变化幅度很小,摩擦过程非常平稳,表明复合镀层中的软质PTFE微粒起到了自润滑减摩作用,Ni-P-PTFE-SiC复合镀层的摩擦系数约0.3,磨损过程较平稳,复合镀层中的软质PTFE微粒和硬质SiC微粒分别起到了减摩和耐磨作用。

表3为Ni-P镀层、Ni-P-PTFE复合镀层、Ni-P-SiC复合镀层和Ni-P-PTFE-SiC复合镀层在50N、50r/min磨损条件,10min内的磨损量测试结果。其中Ni-P镀层的磨损量最大为0.684 mg,复合镀层的磨损量均低于Ni-P镀层,说明Ni-PPTFE复合镀层、Ni-P-SiC复合镀层和Ni-P-PTFE-SiC复合镀层均具有良好的减摩耐磨性能。其中Ni-P-PTFE-SiC复合镀层的磨损量最小,仅为0.192mg,说明其具有更好的耐磨减摩性能,这是因为复合镀层中弥散分布的SiC微粒作为强化相提高了镀层的抗塑性变形能力,同时复合镀层中PTFE微粒起到了减摩润滑的作用,复合镀膜中软质点的PTFE微粒在磨损过程中,能够弥散在镀膜整个表面形成薄薄的一层PTFE自润滑层,起减摩作用,进一步提高了复合镀层耐磨性[9-10]。

表3 四种镀层在磨损试验过程中的磨损量

4 结论

1)经过打磨、除油、超声清洗、酸洗活化、闪镀底层镍等前处理工艺后进行Ni-P-PTFE-SiC复合镀工艺处理,在难镀金属TC4钛合金表面成功制得具有耐磨减摩效果的Ni-PPTFE-SiC复合镀层。镀层表面平整光滑,呈暗灰色。

2)经400℃热处理后4种镀层的硬度均有所提高。其中Ni-P-SiC镀层的硬度达到69HRC,Ni-P-PTFE-SiC复合镀层硬度为56HRC。

3)本实验条件下,Ni-P-PTFE-SiC复合镀层的摩擦系数降至0.3左右,磨损量仅为0.192mg,摩擦磨损过程较平稳,说明Ni-P-PTFE-SiC复合镀层具有良好的耐磨减摩性能。

[1] 屠振密,李宁,朱永明.钛钛合金表面处理技术和应用[M].北京:国防工业出版社,2010.

[2] Kathy W.The Use of titanium for medical application in USA[J].Materials Science & Engineering A1996(213):134-136.

[3] 胡文彬,刘 磊,仵亚婷,等.难镀基材化学镀镍技术[M].北京:化学工业出版社,2003:1-4.

[4] G.Straffelini,D.Colombo,A.Molinari.Surface durability of electroless Ni-P composite deposits[J].Wear,1999,236:179-188.

[5] Pietsch Karl-Heinz.Dispersion coatings with PTFE[J].Products Finishing,1999,63(2):34-39.

[6] Ming Der Ger,K.H.Hou,L.M Wang,et al.The friction and wear of Ni-P-PTFE composite deposits under water lubrication[J].Materals Chemisty and Physics 2002(77):755-764.

[7] 仵亚婷,刘磊,高加强,等.自润滑Ni-P-PTFE化学复合镀工艺及镀层性能[J].上海交通大学学报,2005,39(2):206-210.

[8] 吴迪.钛合金表面自润滑膜的制备及其摩擦磨损性能研究[D].沈阳:东北大学,2011:22.

[9] 吴迪.钛合金表面自润滑膜的制备及其摩擦磨损性能研究[D].沈阳:东北大学,2011:33-34.

[10] Ming Der Ger,BingJoe Hwang.Effects of surfactants on codeposition of PTFE particles with electroless Ni-P Coating[J].Materials chemistry and Physics,2001,76(5):38-45.

Study of Electroless Ni-P-PTFE-SiC Composite Coating on Titanium Alloy

Wu Di,Chen Liang,Jiang Kai-xin

PTFE particals and SiC particals were added in traditional electroless nickel plating bath,Ni-P-PTFE-SiC composite coating was formed on the titanium alloy substrate by making PTFE particals and SiC particals evenly distributed in the coating.Compared with Ni-P plating,Ni-P-PTFE composite coating and Ni-P-SiC composite coating,the microstructure,the friction and wear properties of Ni-P-PTFE-SiC composite coating were studied.Results showed that Ni-P-PTFE-SiC composite coating has good hardness and wear resistance.

titanium alloy;Ni-P-PTFE-SiC composite coating;hardness;wear resistance

TG457.19

A

1003–6490(2017)11–0144–02

2017–09–12

长春师范大学大学生创新创业训练项目“钛合金Ni–P–PTFE–SiC复合镀工艺研究”(201610205124)

吴迪(1987—),女,吉林长春人,讲师,硕士,主要研究方向为金属材料表面处理。