600 MW超临界机组引风机增容改造分析

2017-11-24李鹏飞

王 勇,李鹏飞

(1.上海发电设备成套设计研究院有限责任公司,上海 200240;2.中电神头发电有限责任公司,山西 朔州 036018)

600 MW超临界机组引风机增容改造分析

王 勇1,李鹏飞2

(1.上海发电设备成套设计研究院有限责任公司,上海 200240;2.中电神头发电有限责任公司,山西 朔州 036018)

介绍了某电厂600 MW机组汽动引风机增容改造的情况,通过对小汽轮机、引风机和烟道的优化设计改造方案分析,选择较优方案进行改造,解决了脱硫、脱硝系统提效改造后存在的问题,提高了汽动引风机运行的可靠性。

汽轮机;汽动引风机;增容改造;烟气管道

0 概述

某发电厂2×600 MW超临界燃煤机组于2010年开始建设,2013年投运。根据国家和地方政府要求,该地的燃煤发电机组需在2017年底前完成改造,使烟气污染物排放标准满足粉尘不大于5 mg/Nm3,SO2不大于 35 mg/Nm3,NOX不大于50 mg/Nm3,而该发电厂现有烟气排放处理设施无法满足以上排放要求。

为满足以上要求,改善本地区的大气环境,建设绿色环保型电厂,该发电厂决定于2015年首先对1号机组脱硫、脱硝及除尘等烟气处理装置进行升级改造。

脱硝系统、脱硫系统以及除尘系统提效改造后,在锅炉BMCR工况下烟气总阻力增加约1 700 Pa,查原有引风机设计参数,在锅炉BMCR工况下引风机全压为7 902 Pa,改造后风机全压需达到9 602 Pa,已超出原有引风机的TB点出力,因此需要对引风机及其相关设备和系统进行改造。

1 汽动联合引风机和汽轮机技术规范

1.1 汽动联合引风机

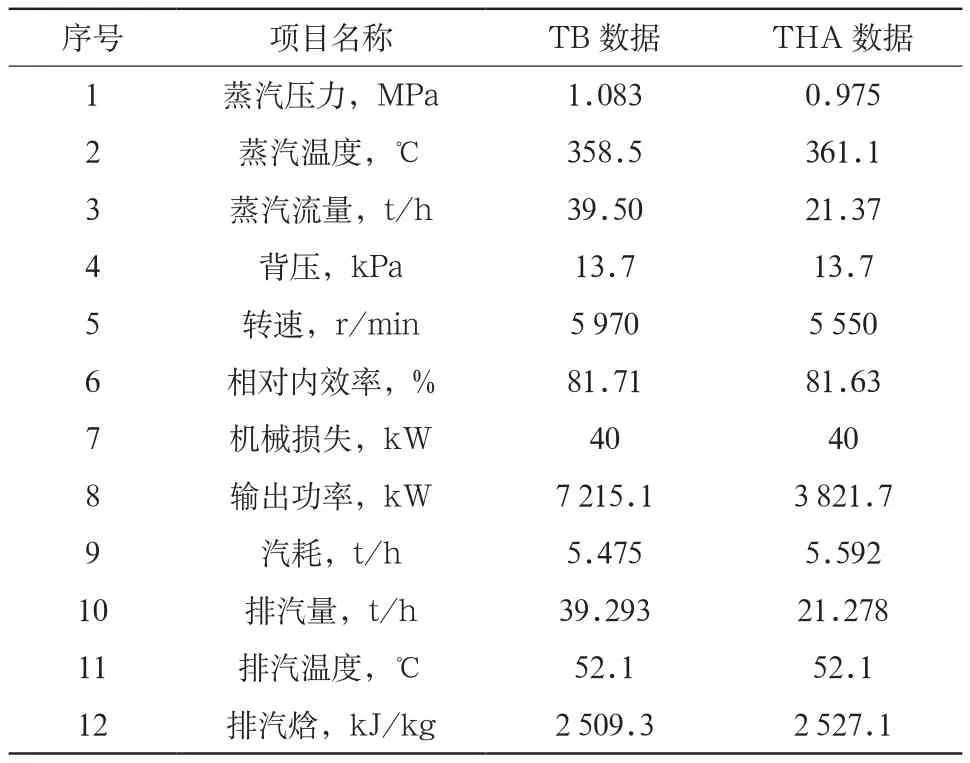

该电厂2×600 MW超临界燃煤机组每台炉配置2台静叶可调轴流式汽动引风机。2台引风机并联运行或单独运行。对每台引风机而言,在40 %—50 % THA负荷以下定速运行,利用入口导叶调节;当负荷超过40 %—50 % THA时,将前导叶调节至0,利用转速进行调节。引风机主要设计性能参数如表1所示。

表1 风机主要设计性能参数

1.2 引风机驱动用小汽轮机

引风机驱动用小汽轮机是由东方电气集团东方汽轮机有限公司制造的。该小汽轮机为单缸、单流程、凝汽式、自带水冷凝汽器汽轮机。其额定功率3.82 MW,最大连续功率4.821 MW,额定进汽压力0.975 MPa,额定进汽温度361.1 ℃,额定进汽流量21.37 t/h,汽轮机连续运行自动调速范围为3 000—6 000 r/min。该小汽轮机正常工作汽源采用四段抽汽,启动、调试及备用汽源来自辅助蒸汽。每台引风机小汽轮机各自配置1台凝汽器,引风机小汽轮机凝结水经凝结水泵升压后打入主汽轮机的热井中。

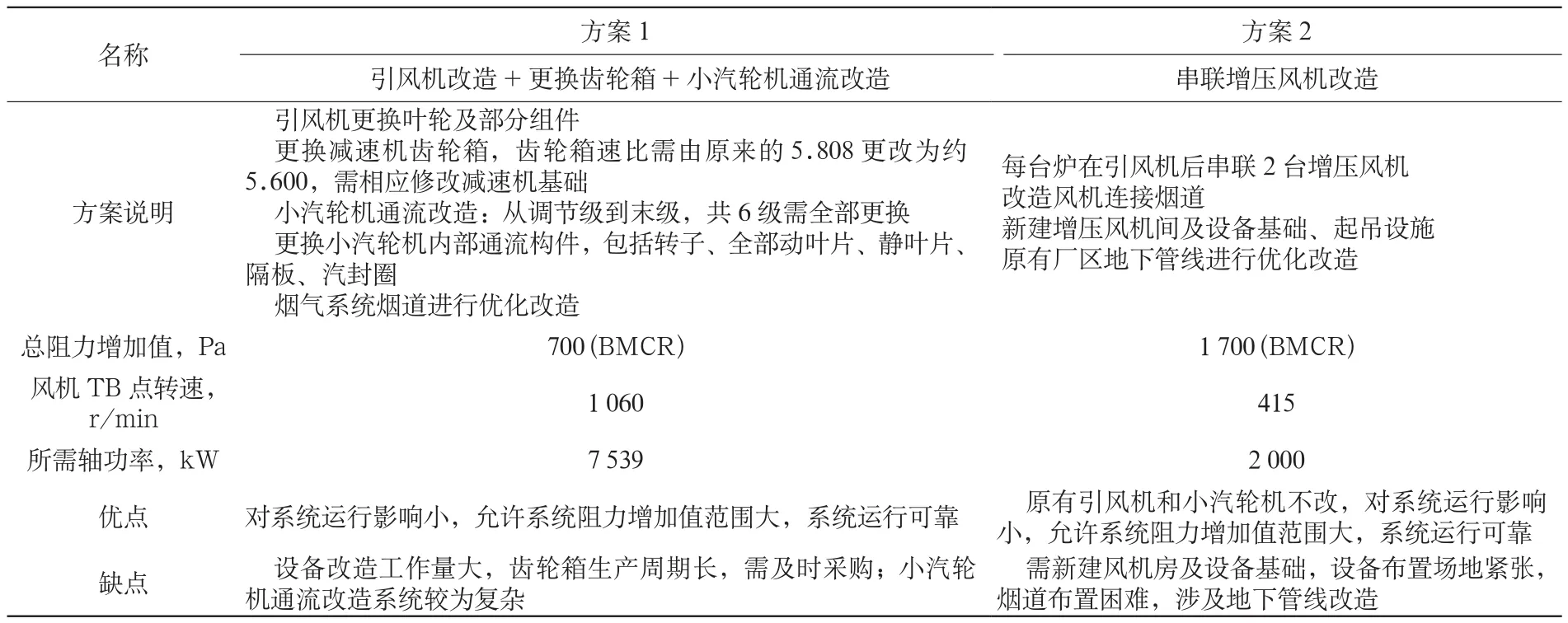

该小汽轮机主要设计性能参数如表2所示。

表2 小汽轮机主要设计性能参数

2 改造方案

2.1 现有引风机性能评估

由于引风机全压增大,使引风机的转速和轴功率均增大,因此配套减速机齿轮箱以及驱动小汽轮机需相应进行改造。

根据引风机现场测试结果看,当1号机组在负荷600 MW运行时,引风机全压最高为7 029 Pa。当机组在满负荷660 MW运行时,引风机全压势必继续增大,据风机厂家估算,届时1号机组将难以选用静调风机而被迫改为动调风机。为保证引风机方案不做更大的改动,有必要将1号机组整个烟气系统的阻力进行核减。

通过数值模拟后初步估算,将1号机组空预器至脱硫吸收塔之间的烟道进行优化设计,可以降低烟气阻力约500 Pa,再加上脱硝系统改造后空预器阻力可以降低约500 Pa,则1号机组也可以选用静调引风机。

2.2 引风机及其配套系统改造方案

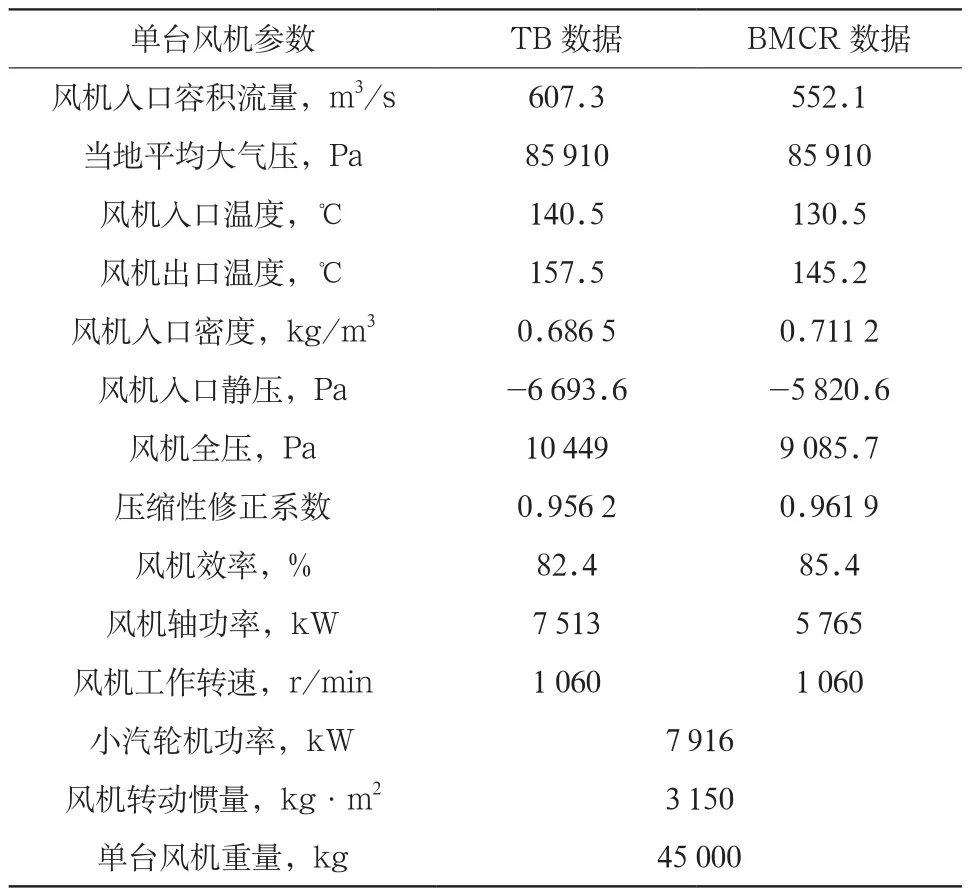

由于烟气系统阻力的增加,需对引风机进行改造,本次引风机改造的方案有:引风机本体改造+更换齿轮箱+小汽轮机通流改造(方案1)和串联增压风机改造(方案2)。其中方案1可利用原有引风机基础,对减速机和小汽轮机基础仅做局部改动,工程具体实施时需对基础进行核算,必要时需对基础进行加固处理;而方案2则需新建风机房、风机基础等。

原引风机间后侧距离厂区道路还有约26 m的空间,初步判断可以满足新增增压风机设备本体的布置,但对于新建增压风机间以及进出口烟道的连接则比较困难,并且会涉及地下管线的改造。将1号机组空预器至脱硫吸收塔之间的烟道进行优化改造后,引风机后烟道仍可以利用原有烟道走向及支架,场地条件满足要求。

2.3 引风机及其配套系统改造方案比较

引风机改造方案对比如表3所示。由表3可以看出,串联增压风机的方案虽然能彻底解决新增阻力问题,但其占地面积大,会引起地下管线的改造。由于电机功率的增加,造成高厂变高压侧超出额定负荷幅度较大,长期运行时电耗增加,节能效果差,也有悖于当前“引增合一”的配置潮流。因此,综合考虑后,本次改造决定采用方案1。

2.4 引风机改造后性能

按方案1要求,引风机厂家提供了1号机组引风机改造后的选型参数表和性能曲线,如表4和图1所示。

表3 引风机改造方案对比

表4 1号机组引风机改造后选型参数

图1 1号机组引风机改造后性能曲线

3 小汽轮机通流改造

3.1 改造方案

(1) 更换汽轮机喷嘴组。因引风机出力增大,小汽轮机出力需相应增加,小汽轮机进汽流量需相应增大。更换小汽轮机喷嘴组确保机组进汽量及出力增大,以满足引风机要求。

(2) 更换小汽轮机转子。引风机小汽轮机出力增大,机组排汽量增大,末级叶片长度需增大。更换旧转子以满足所有叶片强度要求。所有动叶片全新设计,末级叶片由原170 mm增大到210 mm。

(3) 更换各级隔板及导叶。

(4) 齿轮箱壳体不变,更换齿轮箱内所有组件,使减速比满足小汽轮机和引风机变化要求。

(5) 提供转子支架。

(6) 引风机改造后第一临界转速1 325 r/min。

3.2 改造后小汽轮机性能

原小汽轮机TB点蒸汽流量为39.5 t/h,改造后TB点蒸汽流量为42.33 t/h,单台小汽轮机增加蒸汽流量2.83 t/h,则每台炉需增加蒸汽流量为5.66 t/h。改造工程的施工图说明,每台机组四段抽汽除供热力系统、给水泵汽轮机以及引风机小汽轮机用汽外,剩余的最大可允许厂用抽汽量为83 t/h,减去东露天煤矿矿区工业生产和采暖所需蒸汽68 t/h,即使在采暖期也还有15 t/h的蒸汽裕量,可以满足改造工程满负荷时小汽轮机增容改造所需增加的蒸汽量。机组在低负荷工况或一台机组停运以及一台机组运行、另一台机组启动时,仅靠四段抽汽不能保证对引风机小汽轮机的供汽,需要增加从冷段的抽汽或启动锅炉供汽来补充。1号机组小汽轮机改造后的热力数据如表5所示。

表5 1号机组小汽轮机改造后的热力数据

4 1号机组烟道优化改造方案

针对电厂现有烟气管道分布情况,计算其阻力分布情况,找出其中阻力较大的部件、不合理的连接方式以及不合理的空间布置方式,然后对其进行优化改造,从而达到优化运行的目的。

电厂中尾部烟道主要分为:空预器出口至除尘器入口烟道、除尘器出口至引风机入口烟道、引风机出口到冷却塔入口烟道、冷却塔入口到脱硫塔入口烟道。

本项目基于计算流体力学技术,对烟道采用1:1三维实体建模并进行了数值模拟分析。主要结论有以下几个方面。

4.1 空预器出口至除尘器入口烟道的改造

首先,将改造前的先转弯后分流烟道改为先分流后转弯烟道,以避免流体的冲撞;其次,将改造前的直角弯头均改为弯径比尽量大的缓转弯头,如图2所示。

对空预器出口至除尘器入口段烟气阻力进行分析。利用数值计算方法获得改造前的空预器出口至除尘器入口段A,B侧烟气阻力值分别为128.94 Pa和167.24 Pa,优化后烟气阻力为40.15 Pa和54.21 Pa,分别下降了88.79 Pa和113.03 Pa。若单独计算A风机和B风机侧压降,则取平均值100.91 Pa。

4.2 除尘器出口至引风机入口烟道的改造

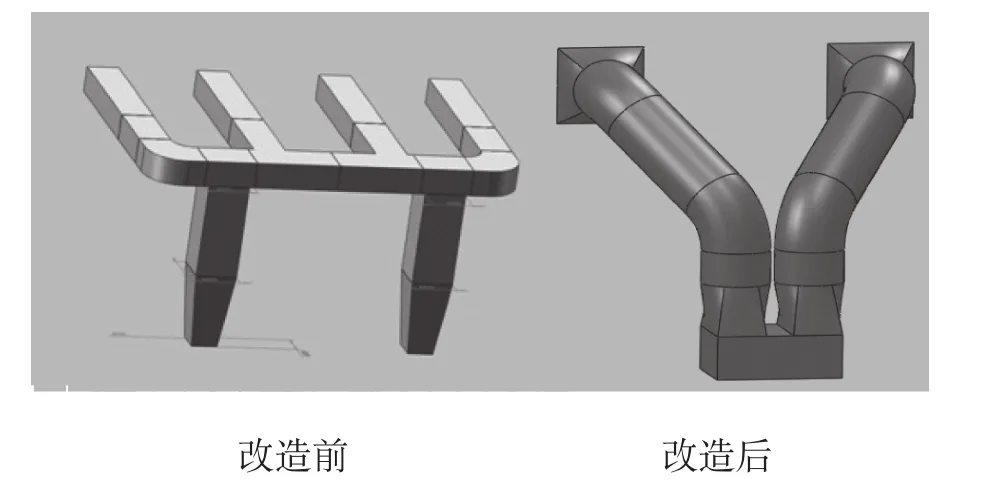

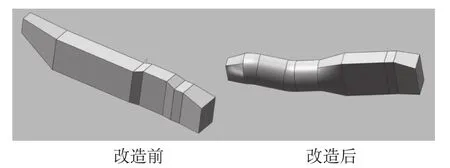

首先,将改造前的合并之后再竖直转弯烟道改为先转弯后合并烟道,以避免流体的冲撞;其次,将改造前的矩形管改为圆管;最后,对连续转弯形成的空间弯头进行优化改造,如图3所示。

图3 除尘器出口至引风机入口烟道改造前后对比

对除尘器出口至引风机入口段烟气阻力进行分析。利用数值计算方法获得改造前除尘器出口至引风机入口段A,B侧烟气阻力值分别为254.93 Pa和249.64 Pa,优化后烟气阻力均为26.68 Pa,分别下降228.25 Pa和222.96 Pa。

4.3 引风机出口至冷却塔入口烟道的改造

首先,将改造前的引风机出口段加长,避免过大的扩散角以及烟气快速撞击直管段壁面带来的动能损失;其次,将2个风机出口管道与主管段连接处的急转弯头变为缓转弯头,减小转角处的动能损失,同时使汇流处的汇流角减小,避免2股流体90°对冲产生的巨大阻力损失;将汇流结束后管道段中的所有缓转弯头角度全部减小为30°,并增加连续弯头之间的距离;最后,将汇流之后的管道段由原来的矩形截面管改为圆截面管,如图4所示。

图4 引风机出口至冷却塔入口烟道改造前后对比

对引风机出口至冷却塔入口段烟气阻力进行分析。利用数值计算方法获得改造前引风机出口至冷却塔入口段A,B侧烟气阻力值分别为753.58 Pa和575.62 Pa,优化后烟气阻力分别为436.02 Pa和401.81 Pa,分别下降317.56 Pa和173.81 Pa。

(4) 冷却塔入口至脱硫吸收塔入口烟道的改造优化方案。首先将改造前的烟道变径段加长,减少烟道骤减带来的动能损失;其次将改造前的矩形管改为圆管,如图5所示。

图5 冷却塔入口至脱硫吸收塔入口烟道改造前后对比

对冷却塔入口至脱硫吸收塔入口段烟气阻力进行分析。利用数值计算方法获得改造前冷却塔入口至吸收塔入口段A,B侧烟气阻力值分别为20.40 Pa和22.75 Pa,优化后烟气阻力均为7.49 Pa,分别下降12.91 Pa和15.26 Pa。

因此空预器至脱硫吸收塔的阻力,对于A风机段改造后可下降661.98 Pa,对于靠近冷却塔的B风机段改造后可下降512.94 Pa。

从以上优化结果可以看出,1号机组两侧烟道阻力平均下降587.46 Pa。一般情况下,理论计算和实际情况的误差在15 %—20 %,取15 %,则烟道阻力可降低499.34 Pa。本次改造按降低500 Pa来核算引风机压头。

烟道改造范围:从空预器出口到吸收塔入口的所有烟道以及部分支撑。

5 改造后的效果

汽动联合引风机增容改造完成后,在正常运行工况下,对改造后的汽动联合引风机性能曲线和参数进行了分析。分析结果表明,改造后引风机运行的稳定性及可靠性得到了很大提高,同时满足了脱硝、脱硫以及除尘系统提效改造的要求。改造后,小汽轮机以及风机轴瓦振动都达到了优秀值,如表6所示。

表6 A,B汽动风机轴瓦振动汇总 μm

6 结论

考虑系统运行安全可靠性、场地条件、改造周期、改造成本等因素,本次汽动联合引风机改造采用“引风机本体改造+更换齿轮箱+小汽机通流改造”方案。为满足1号机组静调引风机选型所需,同步进行1号机组烟气系统烟道优化改造。改造后,汽动联合引风机各项参数指标以及烟道阻力均达到了要求。该电厂引风机以及配套系统的改造为同类汽动联合引风机的改造提供了思路和方法。

1 朱法华,王 圣,赵国华,等.GB 13223—2011《火电厂大气污染物排放标准》分析与解读[M].北京:中国电力出版,2013.

2 刘朝安.脱硫系统增压风机和引风机间的协调控制策略[J].电力安全技术,2014,16(4):20-22.

2017-02-20;

2017-05-21。

王 勇(1976—),男,高级工程师,主要从事汽机主辅机新技术应用、节能以及可靠性研究工作,email:wangyong01976@163.com。

李鹏飞(1987—),男,助理工程师,主要从事电厂节能改造相关方面的工作。