基于红外热像显微观测技术的304不锈钢疲劳性能研究①

2017-11-24易湘斌梁泽芬沈建成罗文翠白云贵

易湘斌 梁泽芬 沈建成 罗文翠 白云贵

(1.甘肃省机械装备先进制造协同创新中心;2.甘肃省高校绿色切削加工技术及其应用重点实验室)

基于红外热像显微观测技术的304不锈钢疲劳性能研究①

易湘斌1,2梁泽芬1,2沈建成1,2罗文翠1,2白云贵1

(1.甘肃省机械装备先进制造协同创新中心;2.甘肃省高校绿色切削加工技术及其应用重点实验室)

借助红外热像仪和远场视频显微镜研究了304奥氏体不锈钢应力疲劳的温度响应与微观形貌变化规律,运用扫描电镜对试件断口进行微观分析。研究结果表明:载荷幅值对试样表面最大温升有一定影响,试件表面温度变化与微观形貌的演化之间存在相关性。随着应力水平的增加,试样断口裂纹扩展区疲劳条带变窄,瞬断区韧窝增多。

304不锈钢 低周疲劳 应力加载 红外热像 断口分析

随着高精度红外热像仪的普及,人们致力于研究疲劳过程中的热现象,从能量耗散的角度认识疲劳问题。Rosa G L和Risitano A最早提出一种快速测定材料疲劳极限的热像法[1],随后Fargione G等进一步发展,从单纯测定材料疲劳极限扩展至绘制S-N曲线[2]。姚磊江等系统地研究了循环过程及循环内疲劳损伤热能的耗散变化规律[3]。王凯研究了304不锈钢高周疲劳过程的温度场变化,并用Risitano法测得材料的疲劳极限[4]。

由于疲劳过程的生热是由内摩擦和位错运动引起的原子振荡产生,应力集中处材料的塑性变形使得显微结构发生改变,引起表面微观形貌的变化,因此热耗散和显微结构演化之间存在一定的关系。Plekhov O A等建立了循环塑性变形下能量耗散的热力学模型,提出了描述储能和耗散能的本构方程[5]。Chrysochoos A和Louche H利用红外热像与数字图像技术,通过热像照片计算材料表面各个点处的应变能与热耗散量进而得到储能,用于材料的疲劳评估[6]。

近年来,随着实验器件的进步,利用红外热像法结合远场显微观察,研究能量耗散与表面疲劳损伤及微观结构演化成为可能,这将有助于进一步认识疲劳现象和产生机制,对于设备服役检测、寿命估算和安全性评价都具有重要的理论和工程意义。国内,李娜率先进行关于表面温度变化与微观形貌演化的试验,通过纯铜光滑试件与缺口试件疲劳试验的研究,发现二者之间存在着密切的关联[7]。

鉴于对304奥氏体不锈钢红外热像低周疲劳研究的空白,笔者使用高分辨率远场视频显微镜和红外热像仪,组建显微疲劳试验系统,进行表面温度测量,观察材料表面微观形貌的变化,利用扫描电镜对疲劳试样断口进行分析,研究不锈钢疲劳裂纹萌生与扩展过程的内在机制。

1 试验材料及方法

试验用材料是热轧304不锈钢,其屈服强度为206MPa,抗拉强度为569MPa,延伸率71%,化学成分见表1。

表1 304不锈钢的化学成分 wt%

试样为光滑板试样,按照GB/T 3075-2008《金属材料疲劳实验轴向力控制方法》设计成中间带圆弧的形式,试样厚3mm,如图1所示,采用线切割进行加工,实验前用不同目数的金相砂纸打磨抛光。为增大金属表面比辐射率,在试样表面涂上一层发射率大于0.95的黑色哑光漆。试验用设备为长春试验机厂生产的SDS100电液伺服动静试验机。

图1 试验用板状疲劳试件结构示意图

试验采用应力控制方式,三角波,应力比R=0.1,频率20Hz,初始环境温度24℃。分两组在250、290、300、310、320MPa应力水平下进行应力控制的轴向拉-拉疲劳试验。第1组采用FLIR红外热像仪(室温精度0.1℃)记录,获得试样表面热像图、标距段温度和热像图。第2组在同样条件下进行试验,循环加载过程中,插入加载频率为0.1Hz的时间段,期间采用Quesart长焦显微镜进行在位连续观测,抓取表面形貌的显微图像,观察材料晶粒的变形、裂纹的萌生和扩展现象。

2 试验结果

图2为试件在应力循环加载过程中的表面热像图。可以看出,试样颈部温度最高,由中心向两端逐渐降低,呈梯度分布。为消除环境温度的影响,同时采集某时刻试件温度最高值与环境温度,并将二者的差值记录为表面温升。

图2 304不锈钢试件热像图

图3为304不锈钢在不同应力疲劳加载过程中的表面温度随循环次数变化情况,可以看出,所有曲线都表现出表面温度在循环初期和末期上升明显,在循环稳定阶段缓慢上升的趋势。随着加载应力的增加,表面温升也快速增加。加载初期,试件局部的塑性变形释放热量,此时由于试件与环境温差小,对流损失较小,热耗散大部分用来提升试件温度;当进入循环稳定阶段,达到热平衡状态,温度变化基本稳定;在寿命后期,宏观裂纹萌生扩展,短时间释放大量热量,温度急剧上升[8]。

图3 不同载荷下试样表面温升变化

图4为290MPa循环加载下,Quesart长焦显微镜拍摄的不同阶段试件表面形貌变化情况。试验过程中,为了拍摄清晰裂纹,停机时用金相砂纸对试样表面进行打磨。可以看出,加载前表面比较平整,反射均匀(图4a)。加载后,表面颜色逐渐暗淡,边缘出现滑移痕迹,开始有塑性变形现象发生(图4b);随着循环周次增加,塑性变形由局部变形发展为微区的变形带(图4c);循环次数继续增加时,塑性变形区逐渐扩大,表面变得粗糙,已经形成隆起和凹坑,轻微打磨后凹坑基本消失(图4d);随着循环次数的不断增加,塑性不断耗尽,凹坑数量逐渐增多、扩大(图4e);至45 000次,表面形貌出现明显变化,观察到孔洞开始相互连接,出现明显的微裂纹,且呈45°方向生长(图4f);随后,微裂纹快速扩展成宏观裂纹,直至断裂(图4g)。

图4 290MPa循环应力加载下试件在不同阶段的表面形貌 ×200

对比循环加载过程中试件表面温度与形貌特征,认为材料疲劳过程中的热耗散和显微结构演化之间有明显的相关性。循环初期,材料内部滑移开始产生挤入、挤出现象,表面纹理出现变化,反映在热像图上温度开始上升。随着试样应力集中处塑性变形逐渐累积,使得表面开始粗糙不平,形成凸起和凹坑,此阶段受到循环硬化和循环软化竞争的作用,温度出现一定的波动。同时还发现,此阶段温升与表面形貌变化均相对稳定,二者有良好的相似性,此阶段持续的时间几乎占据疲劳寿命的绝大部分。随后宏观裂纹产生、扩展并迅速断裂,在热像图上表现为短时间内试件温度快速上升。

3 断口形貌观察

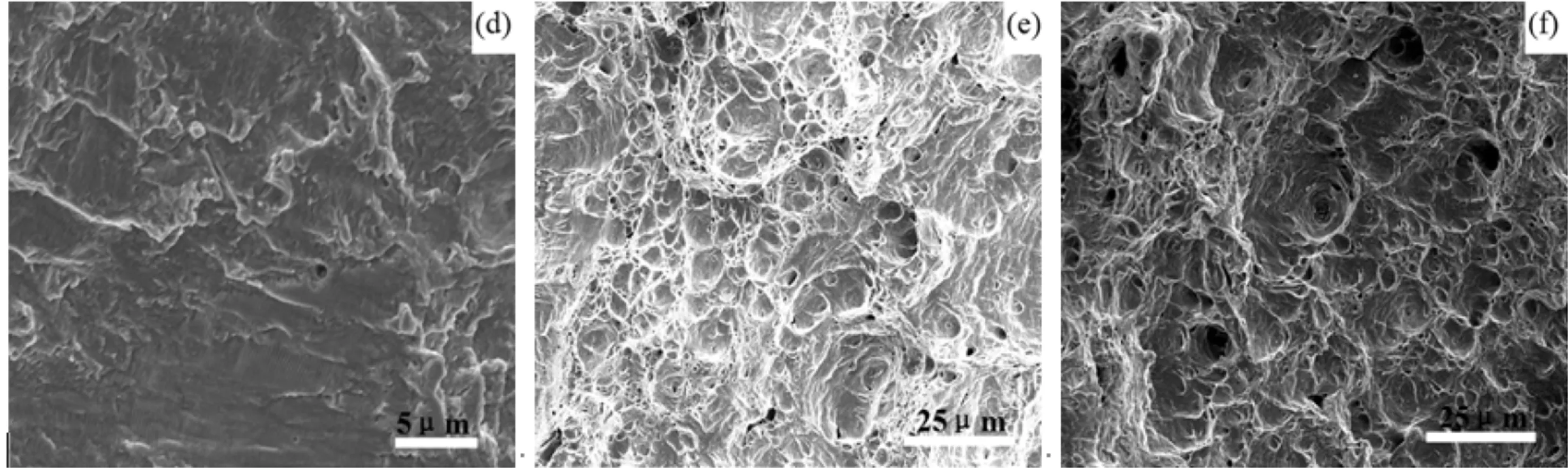

图5a为320MPa加载下试样的疲劳断口宏观形貌,可见明显的疲劳源区、扩展区和瞬断区。图5b为疲劳源区形貌,疲劳源产生于试件边缘,裂纹前沿呈波纹状,呈准解理开裂形态,由于不断摩擦挤压,显得平整平滑,推测由机加工刀痕产生。图5c、d分别为290、320MPa加载条件下试件断口裂纹扩展区形貌,河流状条纹内分布着亮白色的梳状隆脊,是裂纹萌生时局部切应力作用形成的细小滑移带。可见,疲劳条带随着载荷增大而减小,其原因是由于载荷的增大,导致载荷循环一次的时间减少,条带变窄。图5e、f为290、320MPa加载条件下试件断口瞬断区微观形貌,可以看到大量聚集型断裂的典型形貌——韧窝。可见,韧窝大小及数量与加载的应力水平有关, 当应力水平较高时,位错发射增多,位错运动加快,塑性变形加大,形成的韧窝开始增多,深度变大。

图5 不同应力水平下断口微观形貌

4 结论

4.1红外热像法能够反映疲劳损伤演化过程,但不能清晰描述塑性变形、裂纹萌生和扩展等现象,结合远场显微观测技术,一定程度上弥补了红外热像法的不足。

4.2表面温度、微观形貌间存在关联,均为快速变化、缓慢变化、急剧变化三阶段特征。但宏观温度与微观结构间的定量关系尚需确定,今后可以结合疲劳裂纹扩展速率测定试验,研究它与温升变化的相关性。

4.3应力集中产生的塑性变形是导致试件温升的主要原因。限于试验条件,本次只测量到试件断裂前若干周次的实时温度,只反映出温度上升的趋势,存在一定误差。

[1] Rosa G L, Risitano A. Thermographic Methodology for Rapid Determination of the Fatigue Limit of Material and Mechanical Components[J].International Journal of Fatigue,2000,22(1):65~73.

[2] Fargione G,Geraci A, Rosa G L,et al.Rapid Determination of the Fatigue Curve by the Thermo Graphic Method[J]. International Journal of Fatigue,2002,24(1):11~19.

[3] 姚磊江,李斌,童小燕.疲劳过程热耗散与表面微观结构演化相关性的试验研究[J].西北工业大学学报,2008,26(2):225~228.

[4] 王凯.基于红外热像法的金属高周疲劳性能研究[D].太原:太原理工大学,2013.

[5] Plekhov O A, Saintier N, Palin L T,et al.Theoretical Analysis,Infrared and Structural Investigations of Energy Dissipation in Metals under Cyclic Loading[J]. Materials Science and Engineering A, 2007, 462(1/2): 367~369.

[6] Chrysochoos A, Louche H. An Infrared Image Processing to Analyse the Calorific Effects Accompanying Strain Localization[J]. International Journal of Engineering Science,2000,38(16):1759~1788.

[7] 李娜.基于能量耗散理论的疲劳试验研究[D].西安:西北工业大学,2006.

[8] 曾伟,韩旭,丁桦,等. 基于红外热象技术的金属材料疲劳性能研究方法[J]. 机械强度,2008,30(4):658~663.

2017-02-20,

2017-03-23)

(Continued on Page 575)

Studyonthe304StainlessSteelFatiguePerformanceBasedontheInfraredThermalImageMicroscopyObservationTechnology

YI Xiang-bin1,2, LIANG Ze-fen1,2,SHEN Jian-cheng1,2, LUO Wen-cui1,2,BAI Yun-gui1

(1.GansuCollaborativeInnovationCenterforMechanicalEquipmentandAdvancedManufacture; 2.KeyLaboratoryofGreenCuttingTechnologyandApplicationofGansuCollegesandUniversities)

In virtue of the infrared thermal imager and far-field video microscope, both temperature response and surface morphology evolution rules of the 304 austenitic stainless steel stress fatigue were investigated and

甘肃省高等学校科研项目(2014A-123,2015A-161);甘肃省科技计划资助项目(1606RJYA253);兰州工业学院创新实验项目(201606)。

易湘斌(1979-),讲师,从事金属疲劳的教学研究工作,yibin2003@126.com。

TQ050.4+1

A

0254-6094(2017)05-0519-05