基于双层光电传感系统的YAG激光焊接质量检测

2017-11-22江武志梁晨曦吴华昶贺贵腾

江武志 梁晨曦 吴华昶 贺贵腾

1.中山职业技术学院 信息工程学院,广东中山 528404;2.广东工业大学 机电工程学院,广东广州 510000

一、引言

如今激光加工技术已经成为工业生产中一项极其重要的加工技术。根据国外的统计数据,2013年全世界总的激光装备及器件销售超过1,000亿美元。2014年我国激光产业链产值约为800亿元人民币,其中激光加工装备产业达350亿元(其中用于切割、焊接、打标的高功率激光加工装备占据了67%的市场)[1]。作为一种重要的激光加工技术,激光焊接日益得到广泛的应用和不断深入的开发与研究,与传统焊接相比,激光焊接在焊接精度,速度,安全性和自动化程度方面有着极大的优越性。

实现自动化方面,国内对激光焊接实时监测做了大量研究工作并取得有效成果。1993年,哈工大王青姜等人[2]搭建激光软钎焊系统结构,实验发现激光钎焊过程周围焊点释放的红外信号含有关于焊点上钎料受热、熔化的有效信息,通过计算机反馈处理,初步实现激光软钎焊焊点的质量监测和控制。清华大学学者王勇、陈武柱等人[3]于1996年通过检测等离子体的信号,能对稳定深熔焊、稳定热导焊以及不稳定激光焊进行准确判断,在此基础上提出了激光离焦量的控制方法。广东工业大学游德勇[4-5]设计了光电传感、可视光视觉传感和辅助光视觉传感三种传感融合的经验驱动识别系统,进行强度钢焊接检测,发现焊接过程中同轴方向的热辐射强度与表面溶蚀坍塌存在局部的线性关系,该方法能有效地判断焊接质量的好坏,并证实该建立了多元数据分析与机器学习方法的低成本的数据驱动识别系统可以代替工业高成本复杂结构的传感器监测系统。

美国的Fabrice Bardin等人[6]对Nd:YAG激光焊接全熔透实时监控进行了研究。实验中,从匙孔出来的同轴光辐射成像到三个光敏二极管和一个照相机,对光电二极管所收集到的信号进行光谱和统计分析,结果表明存在全熔透。并利用基于锁孔的形状识别的图像处理技术和匙孔沿焊接路径轨迹图像的增强技术得出一个用于确定匙孔开合程度的强度比参数。在工件厚度和激光功率都不变的情况下,该参数能清晰地反映焊接是否焊透。意大利米兰理工大学的Colombo和Previtali[7]研发了一种新的光纤激光焊接过程的简易检测装置,称为“通过光学组合器监控”(Through Optical Combiner Monitoring,TOCM)。 该 装 置 能够很容易的安装在光纤激光器上面并且该装置的检测效果能与传统的监控相媲美。英国伦敦的Sergio、Roberto等人[8]在汽车行业基于辐射和分光量测量的焊接缺陷监测方面做了研究工作并取得有效成果,介绍了两种不同的方法的缺陷检测,分别是基于光电二极管收集的信号的功率谱与缺陷之间的相关性和基于与缺陷相关的等离子体电子温度,并在工厂生产的条件下完成实验,实验表明这两种方法能对汽车激光焊接的缺陷做出准确判断,准确率达97%。

而本文设计的传感系统采用两个PIN光电传感器,一高一低放置,分别聚焦在金属蒸汽与熔池,采集经过滤的来自熔池的波长在可见光与近红外之间光辐射信号,转换为电压信号并经过电压放大器放大之后由数据采集卡采集,与采集卡配套的计算机软件将直观的显示由熔池与金属蒸汽的光辐射引起的PIN电信号的变化。

二、检测原理

激光焊接过程中,与焊接状态相关的光信号有:被工件和等离子体反射的激光辐射(近红外)、熔池和金属蒸汽的辐射(可见光、近红外和红外)、等离子体产生的电磁辐射(主要是紫外光,也有可见光和近红外光)[9]。激光焊接过程在线检测原理如图1所示。

当焊接为深熔焊时,因为匙孔的存在,焊区发生“小孔效应”[10],工件对激光的吸收大大提高(92%~96%),被工件和等离子体反射的激光大幅减少。在激光深熔焊过程中,焊接材料吸收激光的能量后急剧蒸发产生大量金属蒸汽,极少部分金属蒸汽吸收激光的能量后进一步电离,形成的光致等离子体[11]。光致等离子体的产生是激光深熔焊过程中不可避免的物理现象,也是影响焊接质量的重要因素之一。

等离子体的电磁辐射主要处于紫外波段(150~350nm),紫外辐射信号主要受匙孔和焊缝熔深影响,当焊缝熔透时,熔深和紫外等离子体信号的频率分布存在特定的关系。因此可以通过对等离子体紫外辐射信号的检测分析检测等离子体与匙孔的波动情况以及焊缝的熔深。

在大多数关于焊接缺陷的检测上,利用等离子体紫外辐射信号传感均可得到快速的响应。但是,表面等离子体只能在金属与介质分界面上传输,而金属对可见波段及近红外波段的光有一定的吸收,其衰减全反射吸收曲线的半宽度大,且激发表面等离子共振波的耦合角度大,有效折射率大[12],很大程度上影响等离子体的检测。且当焊接为深熔焊时,大部分的激光能量被工件吸收,或者在匙孔壁内反射,这时产生的金属蒸汽较少,进而导致由光致等离子体的体量少。另外金属蒸汽的紫外辐射也在一定程度对等离子体的紫外辐射检测产生干扰。故通过检测等离子体的紫外辐射信号手段来分析焊缝缺陷的方法有待改进。

焊接熔池是由温度在熔点与沸点之间液态材料构成,熔池的主要辐射信号是红外辐射。红外信号的强度能够表征熔池的温度与表面积,而熔池的温度与表面积又与未来焊缝的形状密切相关[13],故而可以通过采集熔池的红外辐射检测熔深与焊缝的形状。另外,焊接过程中,焊接飞溅的光辐射波段处于1000~1600nm之间,利用光电传感器采集红外辐射同样可以监测熔池和飞溅的状态。并且红外辐射传感器响应速度快,具有良好的实时性。

由于激光焊接过程顺势能量密度高,激光功率大,焊接过程的金属蒸汽流动将对焊接成型稳定性产生影响[14]。若检测金属蒸汽流动的微动态过程,可应用热式气体微流量传感器[15]。但由于随着环境温度升高时,热式微流量传感器测量灵敏度降低,金属蒸汽温度过高,蒸汽的流量不稳定噪音多等因素,热式气体微流量传感器的可靠性降低。而远距离非接触式的光电传感能有效避免这些因素的影响。

因此,本文利用对熔池与金属蒸汽区光辐射信号传感的方式,采集来自熔池附近区域的波长在可见光与近红外之间的光辐射信号,进而对激光焊接质量进行实时监测。

三、实验平台搭建

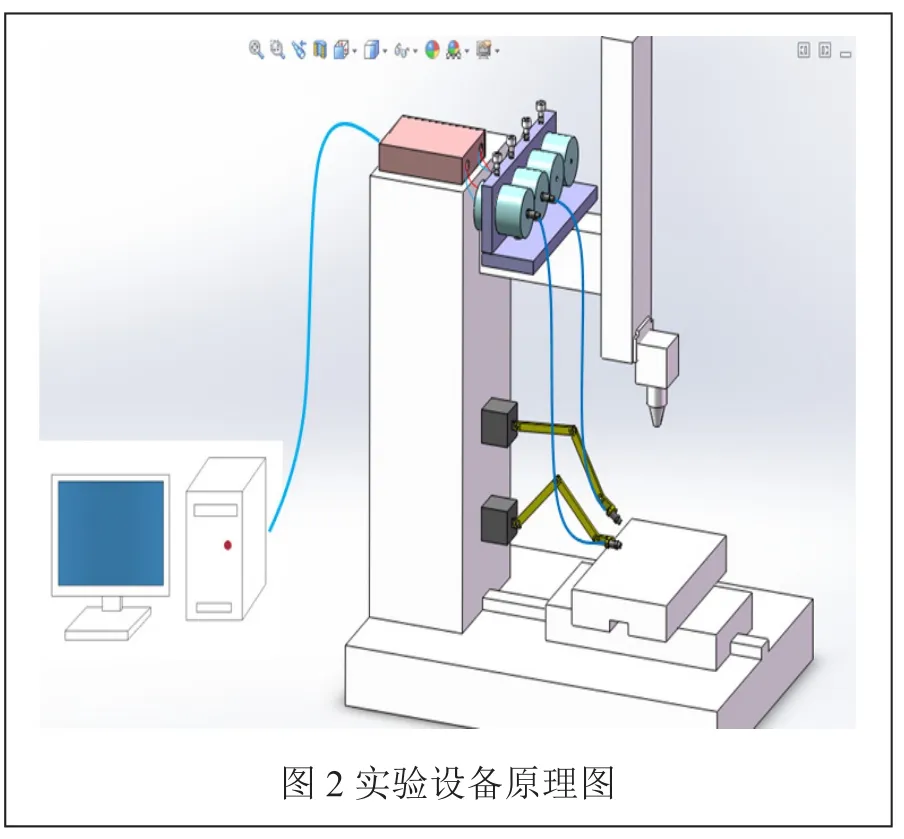

本实验激光焊接系统采用深圳大族激光科技股份有限公司生产的WF300 YAG激光焊接机,最大输出功率为300W,最大激光脉冲能量为30J,最大激光峰值功率为6kW,脉冲频率≤200Hz。焊接中熔池的光辐射包括可见光(400~700nm)、近红外(770~1100)和中红外光(3000~5000nm),金属蒸汽的光辐射包括可见光与近红外光。实验采集焊区波长范围400~1100nm的可见光与近红外光进行检测。本实验设备原理图如图2所示。

1、光信号采集传输部分

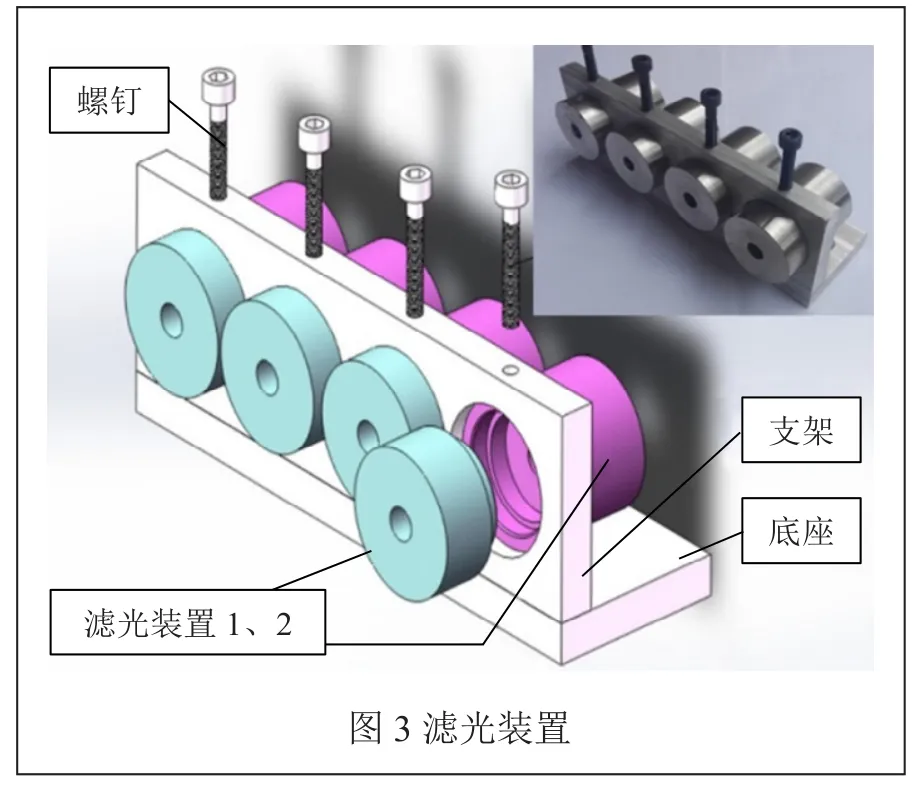

光辐射的采集、聚光、传输,通过SMA905光纤准直器和芯径为400μm SMA905接头的石英光纤组合完成。为隔离非焊接过程产生的光的影响,另外设计制作了能与光纤准直器尺寸配合组装的滤光装置,分为两组,各组装有不同的滤光片,如图3所示。光电转换装置选用检测范围为400~1100nm的LXD33MK硅光电探测器。

2、电信号采集传输部分

光电探测器产生的电压信号微弱,将硅光电探测器接入电压放大器。另外,给电压放大器供电还需要一个正负电源模块。将电压放大器输出口与USB_DAQ V1.1数据采集卡连接,并接入计算机USB接口。采集通道的电压信号以曲线的形式显示,清晰实时地反映该通道电压信号的变化,程序的采样是100Hz。同时,程序将实时保存数据至txt文件中。

3、辅助结构

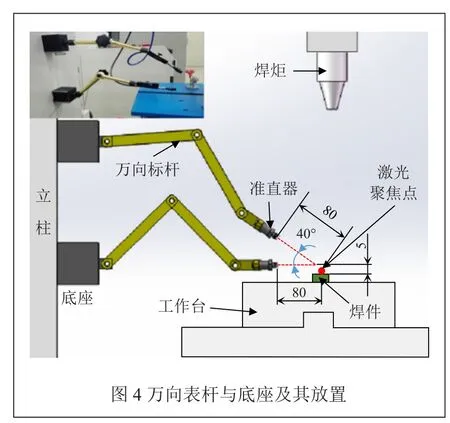

用于固定光纤准直器的结构,让准直器能在特定的位置以特定的角度采集光信号。本实验采用万向表杆来固定光纤准直器,表杆与表座通过螺纹配合,底座能吸附在铁上拧紧表杆的旋钮,能让标杆维持一定的姿态,从而达到在一定空间内固定准直器的效果,如图4所示。因为在激光焊接过程中运动的只是二轴平台,激光头相对焊接装置立柱是静止,所以需要把准直器固定在立柱并对焦到激光的对焦中心即可。

四、实验数据与分析

改变焊接的工艺参数,采集35组激光焊接过程光信号的数据,每组数据有两项,一项是焊接过程金属蒸汽的数据(通道1),一项是焊接过程熔池的数据(通道2)。35组数据,改变的工艺参数包括激光功率、焊接速度、离焦量、激光频率。表1为35组实验其中前15组的工艺参数。采集数据之后,用Matlab软件作出各组采集数据的幅值-频率图,以找出变化规律与焊接特征之间的联系。另外数据的均值与标准差在Excel中算得。下面用采集的数据对焊件作相应的分析。

表1 工艺参数1

表2 工艺参数2

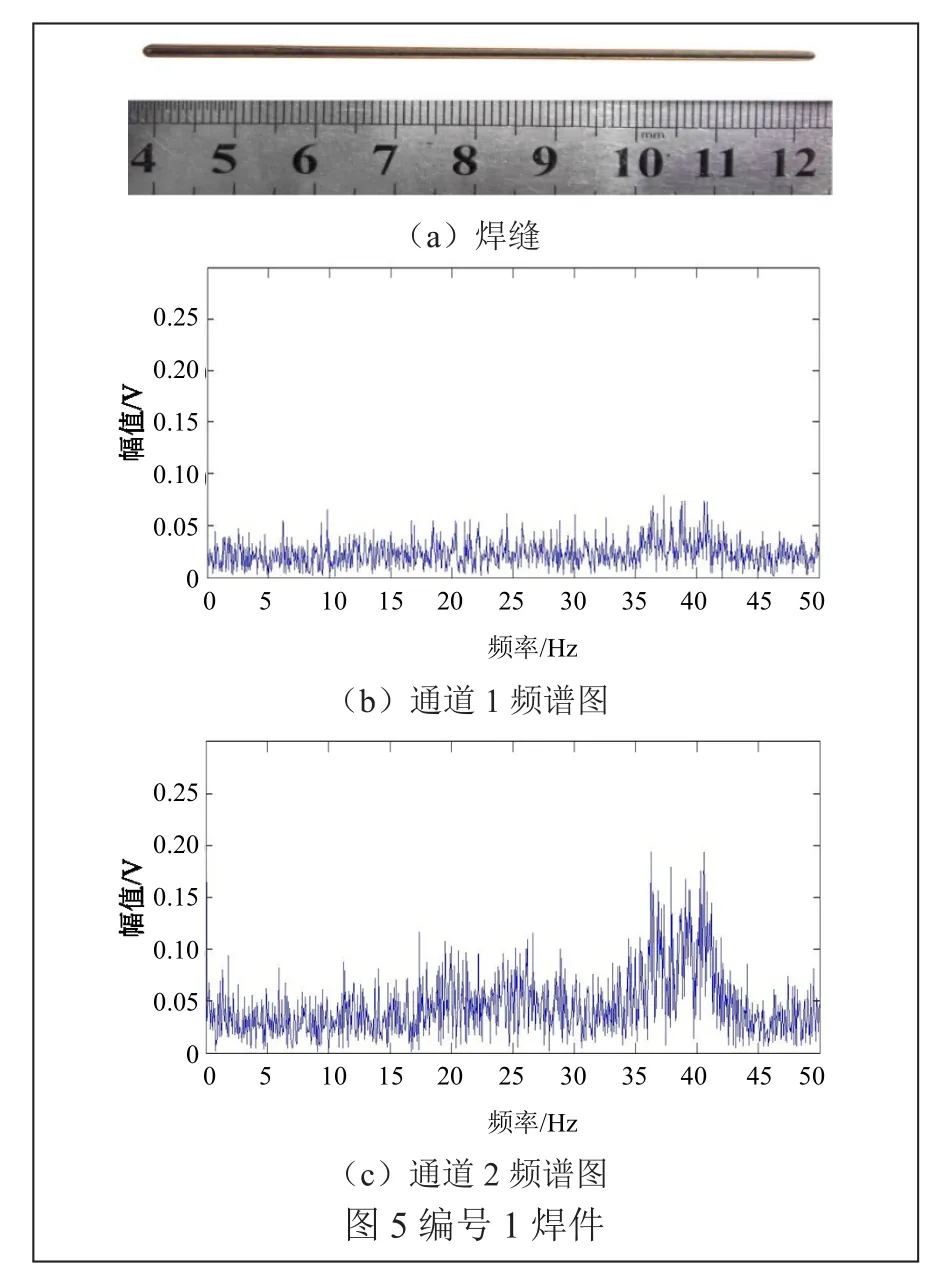

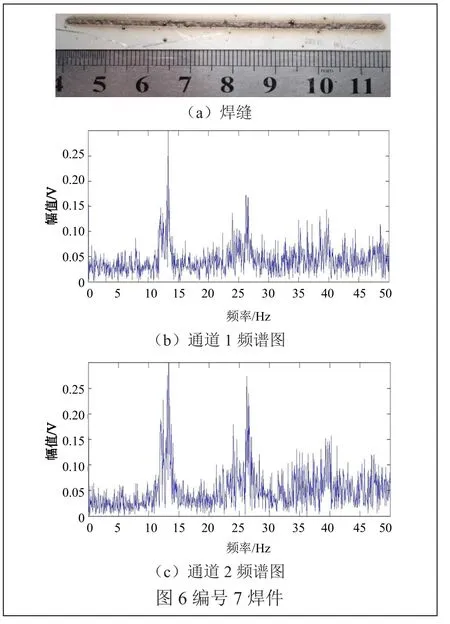

选取编号为1、2、7、8的焊件进行分析,其对应的焊缝实物与频谱图分别见图5~图8,其焊接工艺参数见表2。

如图5所示,编号1焊件通道1频谱线在0.02附近波动,峰值数为 1,峰值频率37Hz;通道2频谱线在0.04附近波动,峰值数1,峰值频率38Hz。

如图6所示,编号7焊件通道1频谱线在0.04附近波动,其波动幅度较图5(b)大,峰值数为 3,最大峰值频率13Hz;通道2频谱线在0.05附近波动,峰值数3,最大峰值频率13Hz。

如图7所示,编号2焊件通道1频谱线在0.01附近波动,峰值数为 1,峰值频率26Hz;通道2频谱线在0.03附近波动,峰值数1,峰值频率26Hz。

如图8所示,编号8焊件通道1频谱线在0.04附近波动,其波动幅度较 编号7通道1波动幅度(图6(b))大,峰值数为 4,最大峰值频率11Hz;通道2频谱线在0.04附近波动,峰值数4,最大峰值频率11Hz。

首先对比每条焊缝的通道1和通道2的频谱图。发现两者的波形具有很高的相似度,如在相同的频率出现峰值,其波动幅度相近,表明熔池的状态与金属蒸汽的状态具有一定的联系。

各焊缝的通道2的电压信号幅值普遍均比通道1要大。其原因如图9所示,熔池作为激光束与金属的第一反应区,熔池吸收了激光束的大部分能量,所以其光辐射最强。金属蒸汽从熔池的液态金属受热蒸发而来,由于气相密度相较于液相更小,气相吸收能量和储存能量的能力弱于液相,所以金属蒸汽对激光能量的吸收比熔池更小,其光辐射也因此也小。光电传感器将金属蒸汽与熔池相应的光辐射信号转换为电压信号,所以熔池对应的电压信号(通道2)也比金属蒸汽对应的电压信号(通道1)更大。

编号1、2焊缝的峰值数为1,编号7焊缝的峰值为3,编号8焊缝的峰值数是4,编号1、2焊缝光滑平整,编号7、8焊缝有明显的飞溅。对其频谱图进行分析,焊缝光滑平整,其频谱波动幅度小,相对较为平缓,而且峰值个数比较少。飞溅明显的编号7、8的焊缝,分析其频谱图,各焊件频谱出现的峰值个数较多,其频谱曲线波动程度较大。将各个通道频谱图的峰值个数与波动大小列表,见表3。

表3 频谱对比

据分析,频谱图电压信号的稳定性表征该通道所测光辐射信号的稳定性。由表3,飞溅焊缝的波动幅度均值比光滑焊缝均值大0.03,且飞溅焊缝频谱的峰值数均值比光滑焊缝的峰值数均值多3个。原因是当焊接过程中出现飞溅缺陷的时候,金属蒸汽以及熔池的光辐射掺杂了飞溅物的光辐射信号,由于在焊接过程中飞溅物的无规律出现,致使光电传感器所检测的光辐射信号出现随机波动,进而导致电压信号频幅图的波动程度大。因此,频谱图峰值数与波动幅度有助于焊缝质量判断。焊缝光滑,则频幅图峰值数目少,光辐射信号稳定;出现焊接缺陷,则频幅图峰值数目多,光辐射不稳定。

五、总结

本文设计了一套YAG激光焊接多层光电传感系统,同时检测来自不同焊接区域的光辐射信号,实现对激光焊接的实时检测。本检测系统有两个采集通道,分别采集焊接过程的金属蒸汽与熔池的光辐射信号,并经过PIN光电传感器转换成电压信号,最后用采集卡采集。通过对采集数据进行频域分析,进而判断焊接过程中的焊接状态与焊接缺陷。

实验发现,熔池对应的电压信号平均幅值要比金属蒸汽大。焊缝表面的质量与金属蒸汽的状态有明显关系:金属蒸汽状态稳定,焊缝表面质量光滑平整;金属蒸汽波动大,则出现飞溅等焊接缺陷。

另外,对比焊缝质量与电压数据的频谱图。焊缝表面光滑,则频谱曲线峰值个数小于2且波动较小。焊接出现飞溅或者烧穿等缺陷,则频谱曲线出现多个峰值且波动幅度较大。证实了本检测系统能够有效检测激光焊接质量。