核反应堆压力容器管嘴与安全端异种金属焊缝的渗透检测

2017-11-22步良

,步良,

(中广核检测技术有限公司,苏州 215002)

核反应堆压力容器管嘴与安全端异种金属焊缝的渗透检测

刘军,刘步良,许洪宪

(中广核检测技术有限公司,苏州 215002)

针对核反应堆压力容器(RPV)管嘴异种金属焊缝,介绍了对其进行着色渗透检测工艺(溶剂去除型着色渗透检测、溶剂悬浮显像)的特点;探讨了对其进行在役渗透检测的特殊性及实施办法,可供同行参考。

反应堆压力容器(RPV);异种金属焊缝;渗透检测;在役检测

压水堆核电站的反应堆压力容器是反应堆冷却剂压力边界的重要部位,用来包容和固定压水堆的堆芯和堆内构件。为了保证冷却剂在高温时不沸腾,反应堆压力容器应能承受15.5 MPa左右的工作压力,且经得起强中子和γ射线的辐照。

制造压力容器的材料为含锰、钼、镍的低碳合金钢,该材料焊接性能和抗中子辐照性能都很好,但抗腐蚀性能较差。所以,在拼装压力容器后,需要在压力容器内壁堆焊6~8 mm厚的不锈钢层,以提高其抗腐蚀性能。反应堆压力容器和一回路管道共同组成高压冷却剂的压力边界,是防止放射性物质外逸的第二道屏障之一。

图1 反应堆压力容器接管与安全端异种金属焊缝结构示意

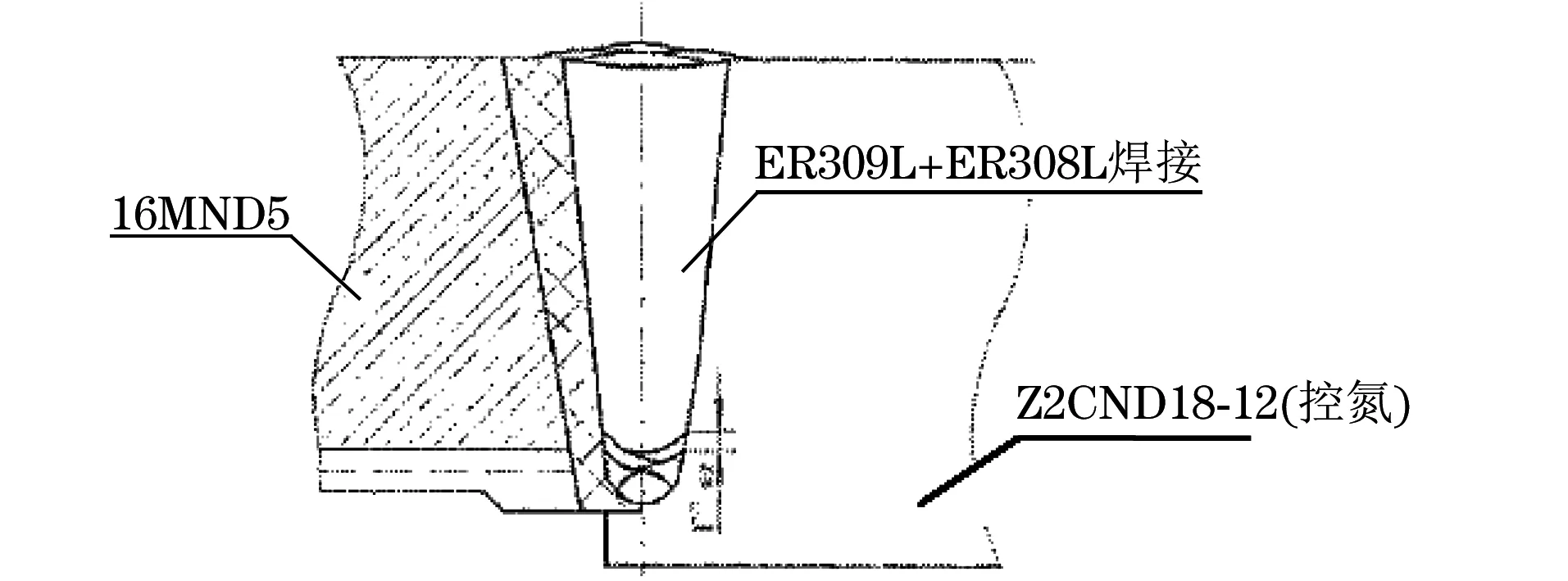

根据RSE-M《压水堆核电厂核岛机械设备在役检查规则》及ASME《锅炉及压力容器规范(2004版)》规范,无损检测分为目视检验、表面检验及体积检验。图1为反应堆压力容器接管(图左侧中部圆圈)与安全端异种金属焊缝(图左侧8)结构示意,虽然管嘴为低碳合金钢,但预堆边及焊缝均为不锈钢材料,故其表面的无损检测只能选择渗透检测(该焊缝为核安全一级部件,且是高压冷却剂的压力边界,还需进行射线检测及超声检测)。笔者介绍了对该结构进行着色渗透检测工艺(溶剂去除型着色渗透检测、溶剂悬浮显像)的实施特点;探讨了在役渗透检测的特殊性及实施办法,可供同行参考。

1 异种金属焊缝的渗透检测

针对核反应堆压力容器(RPV)管嘴异种金属焊缝结构及现场实施渗透检测的特点,笔者选用溶剂去除型着色渗透检测法,配合溶剂悬浮显像对其进行检测,检测流程为:预清洗→渗透→去除→显像→评定→后清洗。

1.1渗透检测范围及预清洗

受检部件(见图2)为核电厂CPR1000机组反应堆压力容器进、出口接管与安全端异种金属焊缝。其中,进口管嘴内径为698 mm,厚度为106.1 mm;出口管嘴内径为736 mm,厚度为107.1 mm。预堆边焊缝宽度不小于17 mm;对接焊缝宽度(包括预堆边焊缝)约50 mm。

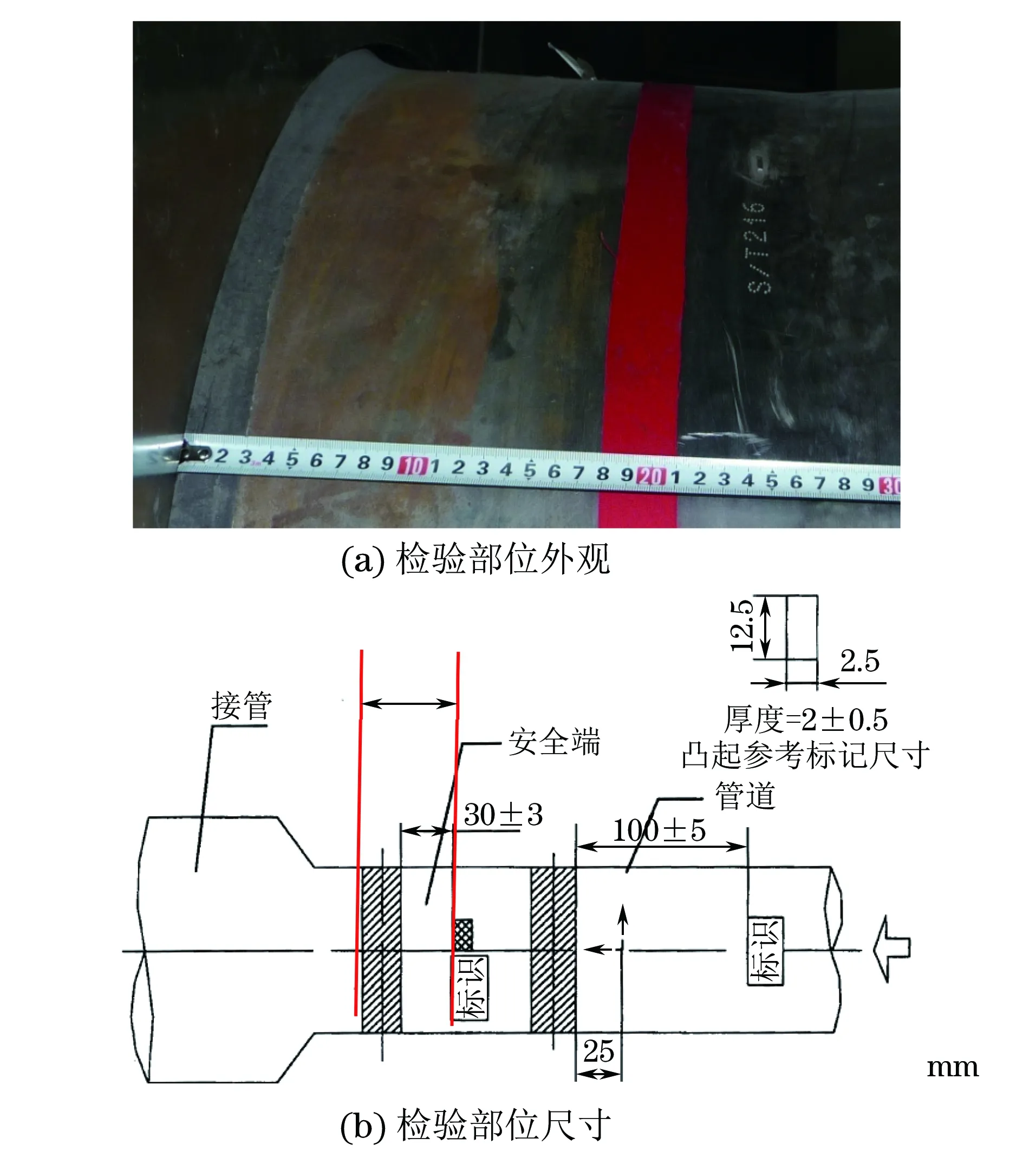

图2 某检验部位焊缝外观及尺寸

完成该异种钢焊缝的焊接后再打磨抛光,但目视无法确定焊缝具体位置。为了缩短检验人员在高辐射剂量环境下确定焊缝位置的时间,并提高检验效率,将检验范围规定为目视可见的接管侧异种金属分界面至定位块的距离。

表面预清洗非常重要。图2所示的检验范围,其基本要求是必须使渗透液润湿受检表面[1],且要确保预清洗表面干燥后才能施加着色渗透液。

1.2施加着色渗透液

施加着色渗透液有喷涂、刷涂、浇涂和浸涂等4种方式。由于检测对象是焊缝,属于大部件的局部检查,且是现场实施的,所以采用刷涂的方式施加着色渗透液。

根据NB/T 47013.5-2015《承压设备无损检测 第5部分:渗透检测》标准的要求,渗透时间至少为10 min;按照ASME规范要求,渗透时间至少为5 min;而按照RCC-M规则要求,渗透时间至少为20 min。

由于RPV管嘴异种金属焊缝材料为奥氏体不锈钢(见图3),而450~850 ℃的温度范围为奥氏体不锈钢的敏化区(如焊缝及热影响区),容易产生晶间腐蚀。

在腐蚀介质作用下,晶间迅速溶解,被腐蚀的晶间失去强度。腐蚀的不断深入将完全破坏晶粒之间的联系,晶间腐蚀在应力作用下会迅速产生晶间断裂[2]。

为了防止外来物引起晶间腐蚀,役前检查和在役检查期间需对使用的着色渗透液、清洗剂、显像剂的卤素含量进行严格控制。根据RCC-M规范《压水堆核岛机械设备设计和建造规则(2000版及2002补遗)》要求,相关溶剂的卤素含量要不大于万分之二。

由于晶间腐蚀类型的缺陷在形成初期体积较小,渗透检测的一般工艺检出率偏低,根据相关经验反馈,役前检查时要求渗透时间延长至2 h,且在整个渗透时间内,被检表面必须保持润湿状态。

图3 接管-安全端对接焊缝示意

1.3去除多余着色渗透液

根据NB/T 47013.5-2015标准、ASME规范及RCC-M规则的对比,对于溶剂去除型着色渗透法,均要求先用干净无绒毛的布去除过量着色渗透液,再用干净无绒毛的布蘸吸溶剂来去除。NB/T 47013.5-2015标准和ASME规范均明确规定不得用清洗剂直接在被检面上清洗,而RCC-M规则要求去除方法需要由合同双方认可。

笔者认为,如果用清洗剂直接喷洒在被检件表面进行清洗,极有可能清洗掉已渗入缺陷内的着色渗透液,从而造成缺陷漏检,所以应禁止用清洗剂直接清洗表面。

1.4显像及评定

显像后,应立即观察迹痕显示的过程,并对迹痕显示作出解释和评定。

渗透检测中并非所有的迹痕显示都由缺陷引起,因此需要对所有迹痕显示作出解释。确定迹痕显示究竟是由缺陷引起(相关显示),还是由工件结构等原因引起(非相关显示),或仅是由于表面未清洗干净而残留的着色渗透液引起(虚假显示)。对有疑问不能作出明确解释的迹痕显示,可用沾有酒精的棉球擦拭,这样虚假显示很容易擦去,且不会重新出现[3]。必要时,应从预处理阶段开始重新进行全过程的渗透检测。

对迹痕显示作出解释后,应按相关质量验收标准作出合格、返修、拒收的评定。

2 在役渗透检测

2.1在役渗透检测的特点

在役渗透检测时,检验区域处的辐射剂量属于高剂量区(橙区),并且渗透检测周围环境条件错综复杂(空间狭小、电缆密布且多孔洞),进入该区域需要按照辐射防护的要求穿戴防护用品。所有这些因素都制约着检验人员在接受辐射剂量限制(剂量限值要求:个人单日剂量小于1 mSv)和给定的时间窗口下完成该渗透检验。

2.2检验实施过程

检验工作分3个小组,每个小组6名检验人员;然后6名检验人员又分3次实施检验(2名负责预清洗、施加着色渗透液;2名负责去除着色渗透液、施加显像剂;2名负责评定、后清洗),每位检验人员准备一个工具包,包里装好自己检验所需要的物品,作业期间尽量少传递东西。每次实施每个小组只需2名检验人员进入检验房间。这符合ALARA(辐射防护最优化)原则,3次实施阶段中的间隔时间正好用于工作交接,减少不必要的人员辐射剂量。

具体工作方案是:每次每个检验房间门口进入2名检验人员,其中一名检验人员按顺时针方向翻过主管道(适合的体型也可以从下面钻过去,翻越过程中注意避免磕碰),每名检验人员负责2个半条焊缝,3个组合起来就是6条焊缝,确保不存在漏检、误检。

检查过程中,各组成员严格按照预先计划分工执行,实施流水线作业、默契配合,确保工作的完整性,减少人员辐射剂量。整个工作过程中,每位不需要攀爬的人员只传递2次物品,一次是给翻过去的人员递工具包,另外一次是接工具包,这样可有效防止异物坠落风险。

3 结语

笔者结合RPV管嘴异种金属焊缝的焊接工艺过程以及运行工况下容易产生的缺陷性质等因素,确定出最适合的渗透检测工艺方法。探讨了在高剂量区域工作时,通过合理的人员安排、检验过程的合理分解,能够保证检验的顺利实施。

[1] 杨波,胡学知,龚固,等.工件表面状态对渗透检测的影响及对策[J].无损检测,2016,38(8):55-59.

[2] 李运涛,胡斌,代淮北,等.奥氏体不锈钢管道应力腐蚀开裂检测技术对比[J].无损检测,2016,38(11):74-78.

[3] 胡学知.渗透检测[M].北京:中国劳动社会保障出版社,2007.

PenetrantTestingforDissimilarMetalWeldofReactorPressureVesselNozzleandSafeEndinNuclearPowerPlant

LIU Jun, LIU Buliang, XU Hongxian

(CGNPC Inspection Technology Co., Ltd., Suzhou 215002, China)

This paper describes liquid penetrant testing process for dissimilar metal weld of PRV nozzle and safe end. It discusses the implementation features of solvent (removal penetrant testing and solvent) suspended development. The particularity of in-service penetrant test and implementation methods were also investigated, which should provide a reference for NDT staff.

reactor pressure vessel; dissimilar metal weld; penetrant test; in-service inspection

2017-04-12

刘 军(1981-),男,工程师,本科,主要从事核电站在役检查无损检测工作

刘 军,liujun_678@163.com

10.11973/wsjc201711015

TG115.28

B

1000-6656(2017)11-0065-03