钢轨探伤车探轮自动更换机构的设计开发

2017-11-22马运忠钟艳春李培熊龙辉

马运忠,钟艳春,李培,熊龙辉

(中国铁道科学研究院 基础设施检测研究所,北京 100081)

钢轨探伤车探轮自动更换机构的设计开发

马运忠,钟艳春,李培,熊龙辉

(中国铁道科学研究院 基础设施检测研究所,北京 100081)

大型钢轨探伤车检测钢轨内部伤损对保障线路运营安全的作用越来越重要。外膜破损导致的探轮故障需停车人工更换,人工更换探轮时间长,区间内作业存在安全隐患,探伤车不确定性的区间内停车与线路运营管理的矛盾突出。基于转向架式安装的探伤承载机构,开发了一种探轮自动更换机构。该机构由#字型梁单元和探轮动作单元组成,对#字型梁单元进行强度核算,对探轮动作单元的抓持力等进行核算。计算结果表明,探轮自动更换机构设计合理,满足要求。

钢轨探伤车;探轮;自动更换机构

大型钢轨探伤车检测钢轨内部伤损对保障线路运营安全的作用越来越重要[1]。探伤车在国内积累了较多运用经验[2-4],目前采用基于探伤小车和基于转向架的2种探轮承载机构。黄勇[5]提出一种探伤小车方式的承载机构,探轮下压量由弹簧力控制。马世宏等[6]提出一种基于转向架安装的承载机构,探轮下压量由垂向气缸控制。超声波探轮检测钢轨内部伤损,其柔性外膜为快速检测提供了良好耦合,但轨面状态不佳(如毛刺、飞边等)引发的外膜破损导致检测数据无效,需停车更换故障探轮。既有探伤车探轮与承载机构均通过螺栓固定,人工更换时间较长。随着运营线路速度的提升,区间内停车影响线路运营管理,人员下车作业存在安全隐患,部分铁路局规定区间内不允许停车更换探轮,进而产生漏检区段,探伤车检测效率大打折扣。

研究提出一种探轮自动更换机构,该机构采用基于转向架的安装模式,由#字型梁单元和探轮动作单元组成。探轮动作单元的自动更换组件在探轮工作位内侧备用1个探轮,采用气爪等实现探轮的自动抓持,采用气缸等实现故障探轮和备用探轮的切换,从而实现不停车情况下的探轮自动更换。

1 设计原则

探轮自动更换机构安装于钢轨探伤车非动力转向架,由#字型梁单元和探轮动作单元组成。#字型梁单元安装至非动力转向架的4个异形轴箱盖,具有连接探轮动作单元和转向架的功能;探轮动作单元安装至#字型梁单元横梁上,具备倾角调节和自动更换等功能,以适应超声波探伤的需求。

探轮自动更换机构的开发采用基于转向架安装方式的承载机构,遵循以下设计原则:

(1)每个探轮位储备1个备用探轮,备用探轮不影响其他探轮检测;

(2)不停车/低速情况下探轮自动更换,6组探轮位可独立更换,互不干涉;

(3)更换后故障探轮不影响检测,新工作位探轮与原工作位探轮位置和姿态不变。

2 #字型梁单元设计

基于转向架的安装方式开展#字型梁单元的机构设计。#字型梁单元作为探轮动作单元的承载部分,起连接转向架和探轮动作单元的作用。#字型梁单元由边梁和横梁组成,边梁和横梁均为6自由度机构,不会对转向架的运动起到约束作用。

2.1 机构设计

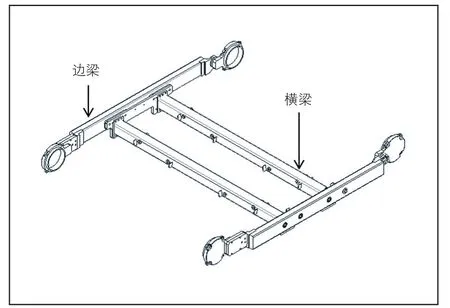

#字型梁单元由边梁和横梁组成(见图1)。其中,边梁由边梁主体、球副、移动副等构成,为6自由度机构,可适应同侧两轴箱间位移和姿态的变化,不对其产生约束;横梁由横梁主体、球副、移动副等构成,为6自由度机构,可适应两边梁间位移和姿态的变化,不对其产生约束。设计的#字型梁单元结构见图2。

图1 #字型梁探轮承载机构示意图

图2 #字型梁单元结构

2.2 强度计算

基于同类型探轮承载机构的振动加速度测试数据,编制了#字型梁单元的载荷、工况组合和边界条件,并采用有限元软件ANSYS进行强度计算。

2.2.1 边界条件及载荷工况

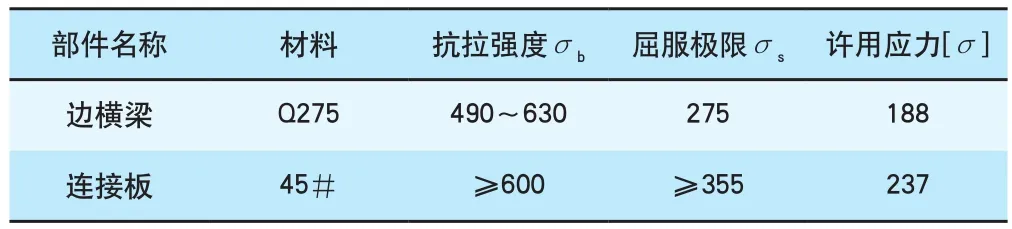

#字型梁单元的自质量以均布方式加载,探轮动作单元的垂向载荷以面力形式作用于横梁处,运营载荷及冲击载荷以加速度形式作用于整体结构,对连接螺栓施加预紧力设置接触等方式连接各部件,异形轴箱盖4个螺栓孔采用固定约束。#字型梁单元的边界条件见图3,材料特性见表1。

图3 #字型梁单元边界条件简图

表1 #字型梁单元材料特性 MPa

基于同类型探轮承载机构振动加速度的测试数据,编制#字型梁单元的载荷工况组合(见表2)。工况1为超常载荷工况,工况2为运营载荷工况,工况3为疲劳载荷工况。其中,G1、G2和G3为同类型转向架式探伤承载机构测试振动加速度最大值的1.5倍,G1=27 g、G2=15 g、G3=10 g。

表2 载荷工况组合表

2.2.2 结果计算

超常载荷作用下的强度按照材料的屈服极限来评价,最大应力不应超过材料的屈服极限,即σe≤σs。运营载荷作用下的强度按照材料的许用应力来评价,最大应力不应超过材料的许用应力,即σe≤[σ]。疲劳载荷作用下应能承受6×106次循环。疲劳寿命的循环次数依据探伤车的年度运营里程及运用维修周期等参数综合确定。#字型梁单元的3种工况计算结果见图4。

2.2.3 强度评价

在超常载荷作用下,边梁与横梁连接板最大应力为256.54 MPa,位置在连接板螺栓孔处,计算应力值未超过材料的屈服极限355 MPa;在运营载荷作用下,边梁与横梁连接板最大应力为143.07 MPa,位置在连接板螺栓孔处,计算应力值均未超过材料的许用应力237 MPa。#字型梁单元的最低疲劳寿命的循环次数为7.17×106次。计算结果表明,设计的#字型梁单元满足强度要求,结构设计合理。

图4 #字型梁单元3种工况计算结果

3 探轮动作单元设计

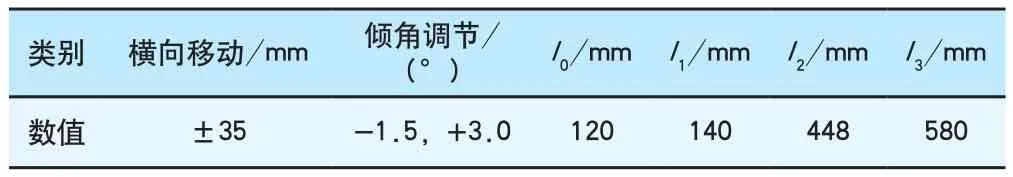

探轮动作单元(见图5)由探轮倾角调节组件和探轮自动更换组件等组成。其中,倾角调节组件实现探轮和钢轨踏面角度的匹配,探轮自动更换组件实现工作位探轮的垂向升降、备用探轮和故障探轮的切换等功能。

3.1 探轮倾角调节组件

探轮动作单元安装在#字型梁单元的横梁上,探轮应垂直钢轨踏面。采用四连杆机构调节探轮与钢轨踏面间的角度(见图5),其中l0为基座长度,l1为连杆1长度,l2为连杆2长度,l3为横向对中框架长度。改变连杆1、连杆2与基座之间夹角,可获得探轮在钢轨踏面的相对摆动,其理论摆动圆心不固定。结合探轮对中和倾角范围的约束条件,目标是探轮摆动圆心点与踏面中心点距离最小,优化l0、l1、l2、l3的尺寸,得出四连杆优化尺寸(见表3)。

图5 探轮动作单元机构

表3 四连杆机构优化尺寸

3.2 探轮自动更换组件

3.2.1 探轮自动更换方式及组成

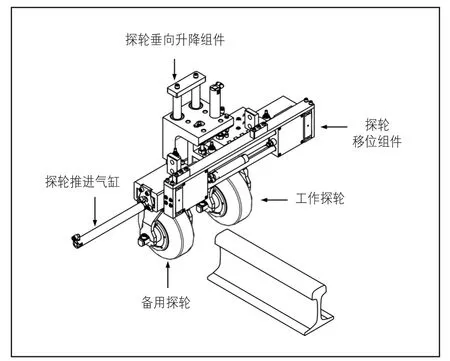

探轮自动更换组件(见图6)由探轮垂向升降组件、探轮架抓持组件、探轮移位组件和探轮推进气缸等构成,实现工作位探轮的垂向升降、备用探轮和故障探轮的切换及故障探轮的存放等功能。

图6 探轮自动更换组件结构

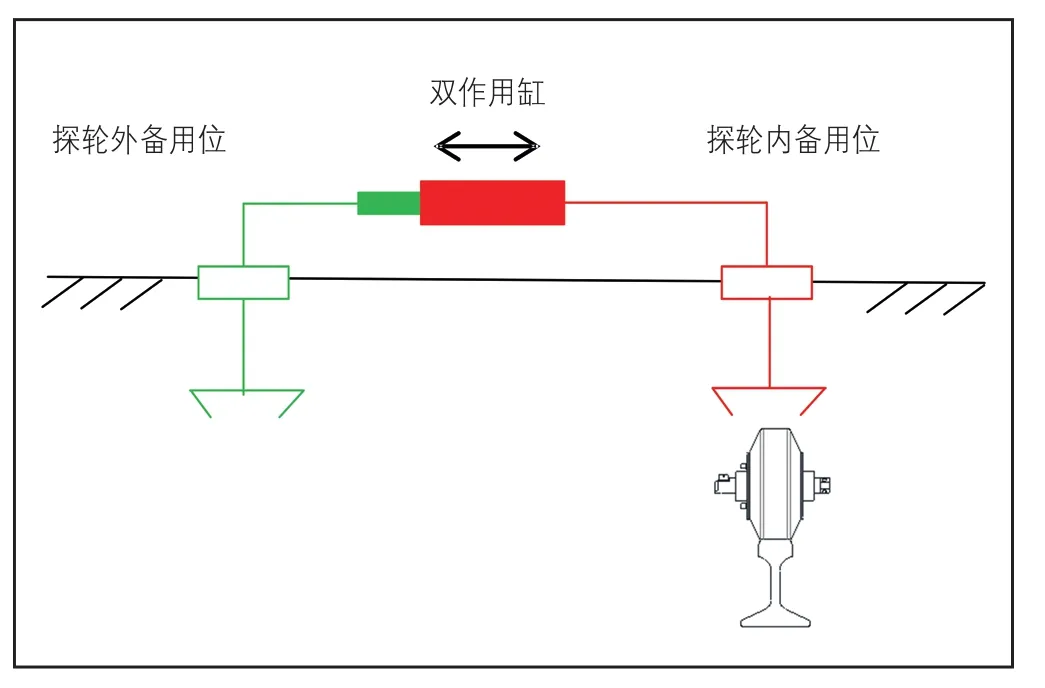

工作位探轮安装在探轮垂向升降组件上,其与工作位槽口通过探轮架抓持组件连接。探轮移位组件分为内备用位和外备用位,内外备用位和工作位探轮提升后高度一致,可在双作用缸作用下移动(见图7)。当双作用缸处于撑开状态时,探轮内外备用位处于行程最大处,不会影响工作位探轮的升降及横向对中;当双作用缸处于缩回状态时,根据探轮工作位的不同,探轮内外备用位均可与探轮工作位密贴,从而为备用探轮和故障探轮的切换提供基础。

图7 探轮移位组件示意图

当探轮发生故障时,提升故障探轮,内外备用位均向故障探轮移动并密贴。故障探轮和备用探轮解除锁紧功能,探轮推进气缸推动故障探轮和备用探轮,将故障探轮移动至外备用位,并将备用探轮移动至工作位,进而完成探轮自动更换。

3.2.2 探轮重复定位

备用探轮移动至工作位后,其在工作位槽口内存在一定的偏移和转动,采用气爪和定位气缸实现探轮的重复定位及锁紧(见图8)。其中,探轮架下平面和槽口上平面的面接触实现探轮在槽口平面内的约束;气爪为双作用缸,2只抓手相对于缸体中心对称的伸出和缩回,爪手与探轮架上侧面接触可实现探轮的纵向定位,定位气缸的伸出杆与探轮架侧面的接触实现探轮横向定位。

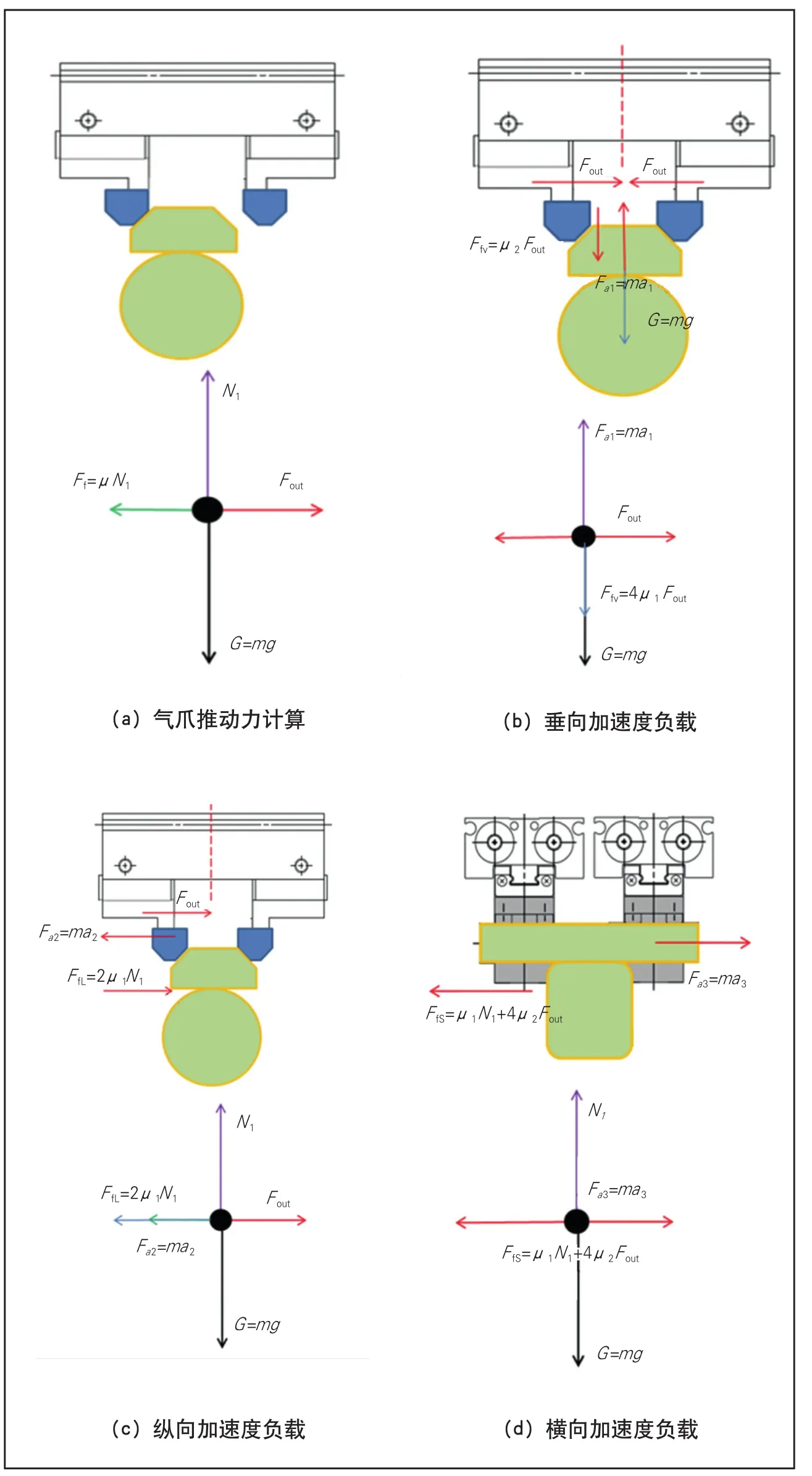

3.2.3 气爪抓持力计算

探轮自动更换启动时,要求钢轨探伤车降低运行速度。当备用探轮推进至工作位槽位后,一侧气爪先接触探轮架,气爪将探轮架推至中心位置,直至两侧气爪和探轮架加紧,探轮架受力见图9(a),要求气爪输出力Fout≥μ1mg。在探伤车检测运行过程中,探轮架承受垂向加速度载荷a1、纵向加速度载荷a2和横向加速度载荷a3,其受力分析分别见图9(b)、图9(c)和图9(d),要实现探轮在工作位的稳定抓持,要求气爪输出力Fout≥m[(a1-g)/4μ2+(a2-μ1g )+(a3-μ1g )/4μ2]。其中,a1=5.0g 、a2=3.0g 、a3=1.2g 为同类型探轮承载机构的横梁振动加速度测试最大值;探轮及探轮架质量m=12 kg;槽口与探轮架摩擦系数μ1=1.0;气爪与探轮架摩擦系数μ2=1.7。

图8 探轮架抓持组件

图9 探轮架受力分析

结论:探轮自动更换启动时要求气爪的输出力Fout≥118 N,探伤车检测运行过程中实现工作位探轮稳定抓持要求气爪输出力Fout≥308 N,所选2组气爪输出力为338 N(0.6 MPa),可满足设计要求。

3.2.4 试验验证

搭建探轮自动更换组件试验台(见图10),对探轮自动更换的动作、抓持力等进行验证。结果证明,探轮自动更换动作正常,抓持力满足探轮紧固要求。

图10 探轮自动更换组件试验台

4 结束语

设计一种钢轨探伤车探轮自动更换机构,该机构由#字型梁单元和探伤动作单元组成。#字型梁单元由边梁和横梁组成,探伤动作单元包括探轮倾角调节组件和探轮自动更换组件等。对#字型梁单元开展不同工况下的强度核算,计算结果验证结构合理,满足强度要求。设计了探轮动作单元,对气爪抓持力等进行核算,并进行了实验室验证,验证结果表明抓持力等满足需求。

[1]徐其瑞,刘峰.钢轨探伤车技术发展与应用[J].中国铁路,2011(7):38-41.

[2]徐其瑞,石永生,许贵阳,等.GTC-80型钢轨探伤车及其运用[J].中国铁路,2013(11):55-58.

[3]石永生,张玉华,李培,等.高速铁路钢轨探伤车动态灵敏度设置探讨[J].铁道建筑,2014(9):113-116.

[4]石永生,张全才,李杰,等.探伤车与探伤仪的轨头核伤检测能力对比分析[J].铁路技术创新,2012(1):99-101.

[5]黄勇.铁道走形小车:中国,CN 2637274Y[P].2003-07-21.

[6]马世宏,李红梁,周利文,等.基于转向架安装的探伤装置:中国,CN 103738357A[P].2014-04-23.

Design and Development of Automatic Replacing Device for Wheel Detector of Rail Detection Car

MA Yunzhong,ZHONG Yanchun,LI Pei,XIONG Longhui

(Infrastructure Inspection Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

The wheel detector failure induced by coating damage may require manual replacement, the long duration of which within the section poses potential safety concerns. As the internal rail inspection of large detection cars is becoming increasingly important to operation safety, the uncertainty of when and where such car stops has brought prominent challenges to operation management. In light of the detector bearer on vehicle bogie, the paper develops an automatic replacement device for wheel detector composed of #-type beam unit and action unit for wheel detector. The paper performs strength calculation to the beam unit, and works to check the calculation results for the grasping force of the action unit. The results show that the replacement device is well designed and can meet the requirement concerned.

rail detection car;wheel detector;automatic replacing device

U216.3

A

1001-683X(2017)10-0033-06

10.19549/j.issn.1001-683x.2017.10.033

中国铁路总公司科技研究开发计划项目(2015G003-A);国家重点研发计划重大科学仪器设备开发专项(2016YFF0103700);国家自然科学基金重大科研仪器研制专项(61527803)

马运忠(1983—),男,助理研究员。E-mail:mayunzhong@rails.cn

责任编辑 高红义

2017-06-12