直升机行星传动轮系故障诊断研究进展

2017-11-22孙灿飞王友仁

孙灿飞,王友仁*

1.南京航空航天大学 自动化学院,南京 210016

2.故障诊断与健康管理技术航空科技重点实验室 试验与验证中心,上海 201601

直升机行星传动轮系故障诊断研究进展

孙灿飞1,2,王友仁1,*

1.南京航空航天大学 自动化学院,南京 210016

2.故障诊断与健康管理技术航空科技重点实验室 试验与验证中心,上海 201601

行星传动轮系是直升机传动系统的核心部件,是直升机健康和使用监测系统(HUMS)重要的监测对象。直升机行星传动轮系具有结构复杂紧凑、组件繁多、工况瞬时多变以及使用环境恶劣等特点,导致直升机行星传动轮系振动信号污染严重、成分复杂,具有较强的非平稳性和耦合调制特征。另外复杂的故障模式、较少的故障样本,也都增加了直升机行星传动轮系故障诊断的难度。面对这些难题,研究人员在基于信号降噪与信号分离、时频分析与解耦解调、数学建模与模式识别的故障诊断技术上取得了丰硕的成果。面对仍然存在的一些亟待研究和解决的问题,提出了直升机行星传动轮系故障诊断技术的研究方向以及未来的发展趋势。

直升机;行星齿轮;故障诊断;信号分离;解耦解调;模式识别

相对于普通齿轮箱,行星齿轮箱具有大减速比、结构紧凑、承载能力大及工作平稳等特点,因而在风力发电、航空航天、船舶、汽车、冶金、石化、矿山、起重运输等行业的机械传动系统中作为减速器、增速器及变速装置得到广泛应用。由于长时间运行在高速、重载以及恶劣工况环境下,行星齿轮箱部件容易出现各种故障,导致整个传动系统的失效,造成经济财产损失。近年来,国内外逐渐认识到行星齿轮箱状态监测与故障诊断的重要性,在各领域开展了行星齿轮箱故障诊断技术研究,并取得了丰硕的成果[1]。

2016年4 月,行星轮疲劳裂纹引起行星传动轮系解体导致挪威一架H225“超级美洲豹”直升机坠毁,机上13名乘员全部遇难。相对于其他工程领域,恶劣的使用环境、气流变化以及飞行调整造成的工况多变性使直升机行星传动轮系极容易发生齿面磨损、齿面接触疲劳、轮齿弯曲疲劳乃至断齿或轴断裂等失效现象,而行星传动轮系作为直升机传动系统主减速器核心部件,由于无法冗余备份,其故障对整个直升机飞行安全影响巨大。因此,为降低飞行事故率和减少维护费用,提高直升机的可靠性、维修性和任务出勤率,美英等发达国家积极发展直升机健康和使用监测系统(Health and Usage Monitoring System,HUMS)。无论是从故障的发生频次还是危险程度考虑,行星传动轮系都是直升机健康监测和故障诊断的重点和难点。

国内外研究人员对直升机传动系统开展了基于模型、信号处理及智能算法等故障诊断方法的研究,为直升机行星传动轮系故障诊断提供了研究基础。本文主要以直升机行星传动轮系故障诊断主要问题的解决方法为思路,归纳总结了相关研究成果,并对研究现状进行了简要分析,对进一步开展直升机行星传动轮系故障诊断与健康管理具有现实意义。

1 直升机行星轮系故障诊断主要问题

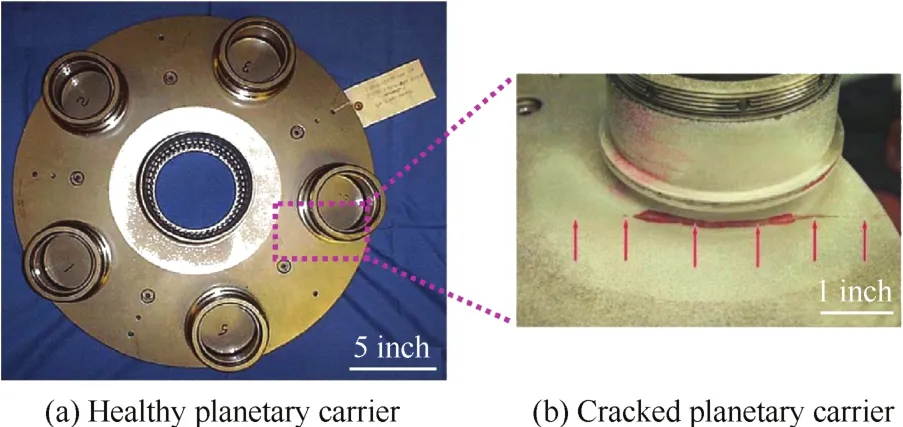

在美国UH-60A“黑鹰”直升机发生行星架严重裂纹事故后,如图1所示[2],美国军方、高校及科研院所根据故障数据开展了大量研究,追溯裂纹原因,使直升机行星传动轮系故障诊断迅速成为研究热点,但独特的机械结构使直升机行星传动轮系故障诊断存在特定的难点。

直升机行星传动轮系既具有一般行星齿轮箱相同的结构特点,又具有自身在环境与工况上的特殊性。如图2所示[3],通常直升机传动系统主减速器由多级齿轮传动组成,普遍采用了螺旋锥齿轮、行星齿轮以及常用的直齿和斜齿轮。作为直升机传动系统主减速器的核心,行星传动轮系一般放置在主减速器最后一级,将高转速小扭矩发动机功率转变为低转速大扭矩的传动功率,部件包括太阳轮、行星轮、齿圈、行星架、轴和轴承。

图1 UH-60A“黑鹰”直升机行星架[2]Fig.1 Planetary carrier of a UH-60A Blackhawk helicopter[2]

图2 UH-60A“黑鹰”直升机传动系统示意图[3]Fig.2 Schematic of gear train of UH-60A Blackhawkhelicopter[3]

相比于普通行星齿轮箱,直升机行星传动轮系工作条件更恶劣,主要体现在:① 传递功率和减速比更大,使直升机行星传动轮系中齿轮等部件承受载荷更大;② 随着飞行状态改变,使直升机行星传动轮系工况发生变化,工作中承受不断变化的高、低循环疲劳载荷;③ 直升机行星传动轮系承受着更恶劣的复杂气候环境,包括寒冷、炎热的温度环境,沙尘、盐雾以及霉菌等外界环境等;④ 多级传动和复杂齿轮传动系等卸载措施,大大增加减速器内流场的热负荷,影响直升机行星传动轮系部件使用寿命。鉴于以上原因,直升机行星传动轮系承受载荷更大、结构更复杂、使用环境更差,受疲劳载荷和其他随机因素的影响机会增大,由此而引发的故障概率也更大。

在直升机行星传动轮系故障诊断中,从物理机理、测试手段以及诊断方法的丰富性等因素上考虑,振动测试分析仍然是目前最为常用且有效的方法。但是直升机行星传动轮系具有独特而又复杂的振动特性,增加了故障诊断的难度,综合而言主要体现在[4]:

1)信号污染严重,成分复杂。直升机行星传动轮系的大传动比决定了某些特征频率极低,而低速重载的恶劣运行环境导致行星传动轮系的低频振动成分噪声污染非常严重;此外,传感器获取的振动信号是经过了复杂传输路径衰减后的信号,因此故障响应极其微弱,故障特征提取极为困难,微弱故障特征的提取更是难上加难。

另外,直升机行星传动轮系振动信号中包含行星齿轮运行过程中的特征频率成分,如太阳轮、齿圈、行星轮和行星架的旋转频率;太阳轮-行星轮、行星轮-齿圈之间的啮合频率;上述频率成分的谐频成分;成组出现在啮合频率及谐频附近的边带成分;经多界面耦合传播而来的支承轴承和其他定轴齿轮等旋转部件的特征频率成分等。

2)信号具有较强的非平稳性与耦合调制特征。载荷大范围瞬时波动是直升机行星传动轮系典型的运行工况,这种载荷波动直接导致齿轮系的振动响应具有明显的非平稳性。载荷瞬时变化引起的非平稳性和齿轮系局部故障引起的非平稳性相互叠加反映在振动响应中。

另外太阳轮、多个行星轮、内齿圈以及行星架等多个部件的振动以及部件之间的多个啮合振动相互耦合,使得测到的振动信号具有强烈的非线性。除了齿轮的故障引起动态信号调制外,多个承载的行星轮与传感器相对位置的改变也会产生调制,两种调制模式造成动态信号的模式混淆,产生时变调制特征。而且多对齿轮啮合的复杂传动链决定了行星齿轮特征频率不仅取决于齿轮转频、齿数,还决定于行星轮个数、啮合相位、相位关系等因素,同步啮合相互增强,异步啮合相互抑制,从而导致动态响应信号的特征频率呈现出更为复杂和独特的分布规律。

3)故障模式影响复杂,故障样本少。直升机行星传动轮系复杂的部件结构增加了损伤机理分析的难度,同时复杂的传动耦合关系导致复杂的故障模式影响,出现不同故障模式以及同一故障模式不同程度损伤会引起不同的振动响应现象,增加了故障特征参数选择的复杂度与难度。而且,直升机传动系统结构复杂,机械部件繁多,容易出现材料、制造工艺及装配等方面的差异,导致不同直升机振动信号基线状态以及相同故障模式下振动响应的不同,降低了故障诊断方法的适应性。

另外,用于研究的直升机传动系统地面试验台与直升机空中飞行传动系统实际状态仍然存在一定差异性,体现在:地面试验台往往固定在柔性支撑上,限制了振动的自由度;地面试验台往往采用发电机模拟负载等方式替代真实条件下的主要振动源——发动机与旋翼系统,降低了振动复杂性与强度。因此,在地面试验台研究的诊断方法在真实直升机条件下并不一定适用,而考虑到飞行安全性,真实飞行条件下的故障样本数据往往很少,影响了故障诊断方法的适应性研究。

2 基于信号降噪与信号分离的故障诊断

由于直升机行星传动轮系振动信号污染严重、成分复杂(详见第1节),导致无法直接从振动信号中获得隐含的故障信息,因此研究人员提出了基于信号降噪与信号分离的诊断方法,通过滤除信号中的噪声干扰,分离出故障部件信号成分,利用其中反映的故障信息进行直升机减速轮系的故障诊断。

Zhang等[5]应用盲解卷积方法降低振动信号中的干扰噪声,提取直升机行星齿轮架故障裂纹特征;Bonnardot等[6]提出了基于角域重采样的信号消噪方法,分析了直升机行星齿轮轴承故障振动信号,诊断了直升机行星齿轮箱轴承故障;Orchard和Vachtsevanos[7]开发了一种在线粒子滤波(Particle Filtering,PF)方法,用于直升机行星齿轮传动系统行星架的故障诊断。目前在直升机行星传动轮系信号降噪中应用最广泛的是时域同步平均(Time domain Synchronous Average,TSA)。英国牛津大学的 McFadden[8]早在1991年就提出了针对行星齿轮传动的时域平均方法,并指出了该方法应用的具体条件;随后,McFadden[9]又考虑了不同窗函数对时域平均效果的影响,改进以上方法,利用直升机齿轮箱数据验证了该方法。Sparis和Vachtsevanos[10]用时域同步平均后的振动信号诊断UH-60A“黑鹰”直升机的行星架裂纹故障,以行星架输出轴的磁转速计同步信号对加速度传感器数据进行平均,增强行星架旋转基频及其谐波,抑制其余周期信号及噪声等,最后形成信号能量的波形图,如图3所示。从图3中分析,正常状态下5个行星齿轮经过传感器安装位置时产生啮合振动的波峰清晰明显,均匀分布,而行星架裂纹故障情况下波峰a与b幅值相差明显,表明行星齿轮之间载荷分配出现了不均衡情况,另外波峰g超前了波峰h,f超前了e,波峰d出现了延迟,这说明裂纹使行星轮桩出现了偏移,齿轮啮合引起齿圈的变形,且c~d中多了个波峰,进一步说明了裂纹的存在。

图3 正常与裂纹行星架的信号能量对比[10]Fig.3 Comparison of signal energy between healthy and cracked planet carriers[10]

尽管基于TSA的信号降噪故障诊断方法能有效抑制非周期和非转频信号,提取出转频及其谐波成分,但同时也可能去掉了一些含有故障信息的非谐波成分,因此需根据具体检测的故障模式来选择性应用。

Samuel和Pines[11]在推广时域同步平均方法的基础上提出了利用单传感器和多传感器分离行星轮振动方法,并在直升机行星传动轮系故障诊断中进行了应用。后来Blunt和Keller[12]对方法进行了改进,应用于太阳轮振动分离,但要求齿轮箱行星轮严格均衡分布。相对于行星轮,太阳轮振动成分分离比较困难:① 行星轮与太阳轮的啮合振动响应相似,无法采用TSA方法进行分离;②安装在齿圈上的传感器无法直接获得太阳轮的振动响应;③ 非同步啮合以及不均衡行星轮分布增加了提取复杂度与难度。基于前人的研究,Lewicki等[13-14]提出了行星轮振动信号分离(Planet Gear Vibration Separation,PGVS)方法以及太阳轮振动信号分离(Sun Gear Vibration Separation,SGVS)方法。

PGVS与SGVS方法都需要在待测行星传动轮系结构固定位置上安装转速传感器和振动传感器,提供同步的振动信号采集,并用于故障齿轮具体位置的确定。

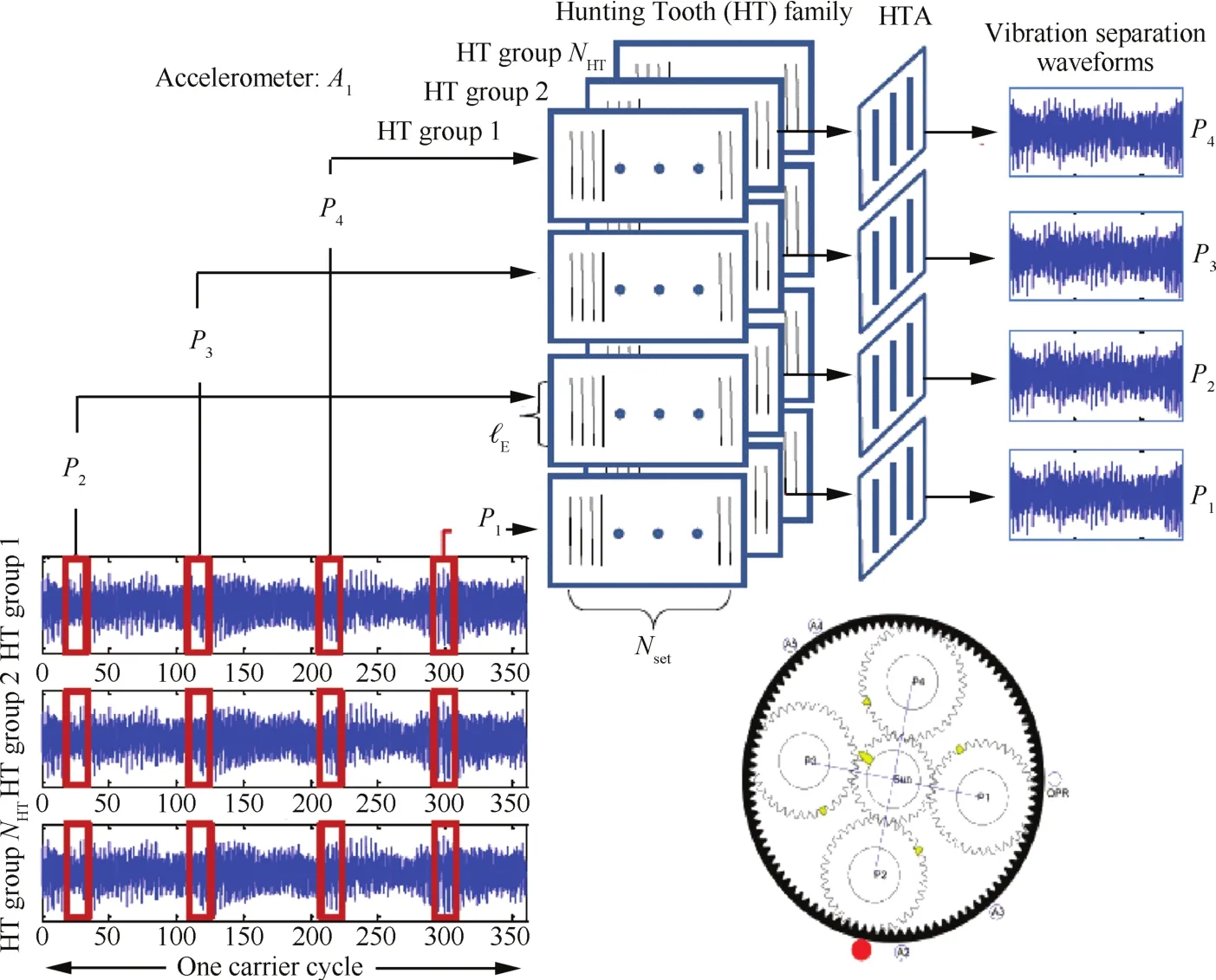

以行星轮Pj的信号分离为例,如图4所示,PGVS方法首先对滤波处理后的加速度传感器Ai振动数据按转速周期进行分段,去掉前后不完整数据段后进行插值,消除由于转速不稳造成的每段数据数量不一致以及位置偏差,然后将插值后的Nextract个整周期数据为列向量组成插值矩阵。由于行星轮的某个轮齿经过NHT个行星架旋转周期后会与齿圈上特定轮齿(振动传感器安装点处)再次啮合,如果将插值矩阵内存在的该轮齿对啮合的整周期提取出来,组成一个HT(Hunting Tooth)数据组,这样插值矩阵将被分成NHT个数据组,每个数据组由Nset(Nextract/NHT向下取整)个整周期组成。由于在每个HT数据组内存在一个Nij的点,即行星齿轮Pj某一轮齿与齿圈上特定轮齿啮合的位置点,将此点处Mv(奇数)个轮齿啮合周期内ℓE个数据点提取出来,成为HT数据集内Pj数据的第1层第1个列向量,依次将该轮齿Nset个周期内数据提取,组成HT数据集内Pj数据的第1层Nset个列向量。这样,将HT数据组内按啮合时间顺序提取的所有Pj数据分层排列,并逐层进行TSA,最终形成一个向量HTA,代表Pj某轮齿Nij处Mv个啮合周期内数据点的统计平均,如果Mv>1,通过加窗方式消除啮合周期两边Mv-1个周期影响。由于行星轮每个轮齿都会与齿圈上特定轮齿啮合,按上述方法将分离的所有轮齿振动响应排列综合就形成了Pj行星轮的振动分离信号。

图4 行星齿轮振动信号分离方法[13]Fig.4 Vibration signals separation technique for planetary gears[13]

Lewicki等[14]在PGVS方法基础上提出了SGVS方法。对于行星轮,所有轮齿都会与齿圈上特定轮齿啮合,而太阳轮只有有限个轮齿在Nij点产生啮合振动。以OH-58C直升机为例,以某个行星齿轮在Nij点啮合时只有3(NHT=3)个轮齿的振动响应以齿轮对啮合的形式提取出来,因此文章在Nij点处提取的是前4个和后4个啮合周期内数据(Mv=Ns/NHT=9,Ns为太阳轮轮齿数),这样能保证完整的太阳轮轮齿振动响应来实现太阳轮振动分离。另外,如果将所有行星齿轮观测到的Nij点振动数据提取并按照太阳轮轮齿啮合顺序进行组合,就能得到分离的太阳轮振动信号波形。

PGVS与SGVS方法在美国俄亥俄州NASA格伦研究中心(GRC)的OH-58直升机全尺寸单级行星传动轮系试验装置上进行了验证,信号分离波形如图5所示[14]。从图5(a)行星齿轮分离信号中可以发现21号轮齿处出现明显冲击,验证了行星齿轮剥落故障的存在;图5(b)中的太阳轮故障是8号轮齿剥落,但波形图在7号轮齿附近存在冲击峰值,由于太阳轮分离信号无法得到每个轮齿啮合振动波形,所以波形分析上不如行星分离信号明显;从图5(c)中齿圈与行星轮1的啮合波形中明显发现了齿圈71号轮齿处裂纹故障产生的冲击。

整体而言,基于信号降噪与信号分离故障诊断方法通过降低噪声、抑制无关信号干扰、增强故障信号特征,分离出振动信号利用波形分析、参数提取等方法进行故障诊断,具有直观实用的优点,但是在故障模式与故障机理不清楚情况下,仅仅保留局部特征容易滤除整体故障信息,减弱诊断效果。

3 基于时频分析与解耦解调的故障诊断

由于直升机行星传动轮系振动信号存在非平稳性特征(详见第1节),传统的平稳信号处理方法无法直接应用。对于局部齿轮故障引起的行星齿轮箱非平稳振动,时频分析是一种有效的分析手段,能够揭示非平稳信号中的频率成分及其幅值的时变特征。常用的时频分析方法包括线性时频表示(如短时Fourier变换和小波变换)、Wigner-Ville分布(WVD)及双线性时频分布等。

Samuel等[15]结合谐小波包变换(HWPT)以及频率分布先验知识进行直升机行星传动轮系故障诊断,由于故障产生会将啮合频率及谐波成分的能量向边带转移,因此利用谐小波变换将振动啮合频率及其谐波的边带能量转换为时间函数的形式,通过分析能量的变化进行故障检测与识别,形成了基于小波变换的正规化能量(NE)故障诊断方法。Saxena等[16]采用复杂Morlet小波分析直升机行星传动轮系行星架裂纹故障。图6的小波尺度谱[16]中,健康状态下对应5个行星齿轮的5个清晰的高能量区域能量分布均匀,而故障情况下能量分布不均匀,且总量增加,他们进一步利用Frobenious范数定量描述故障引起的能量变化,对“黑鹰”直升机行星传动轮系在地面试验装置及空中试验存在的裂纹故障进行了有效识别。

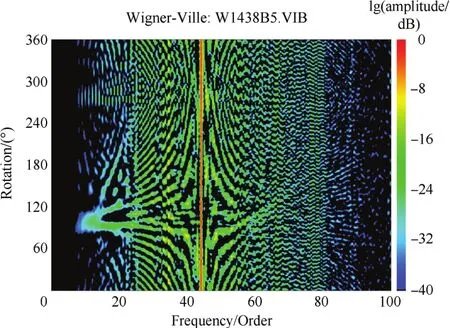

Forrester[17]对来自Wessex直升机主减速器的故障振动数据进行处理,通过WVD分析出存在的故障。图7是Wessex直升机主减速器输入齿轮裂纹在失效前42 h的 WVD分析图[17],从图7中可识别出在44倍轴旋转频率、轴角度为100°附近的故障干扰。

后来由Staszewski等[18]应用 WVD对时域平均后的直升机传动系统故障齿轮的振动信号进行分析,检测早期故障征兆。随后他进一步改善了WVD交叉项影响,并发现应用权重WVD比原来的WVD更容易发现模式之中故障齿轮引起的变化。而更多地将WVD评估用于直升机齿轮箱故障检测的是NASA格伦研究中心,Polyshchuk等[19-20]应用 WVD提供的重要信息评估了直升机齿轮轮齿故障的位置与程度,研究提出了齿轮故障诊断的重要参数NP4,直接利用阈值判断就可以检测故障存在,无需再进行人为的分析与分布上的解释。

图6 健康与故障行星架的小波尺度谱[16]Fig.6 Wavelet scalogram for healthy and faulted planet carriers[16]

图7 WVD分析Wessex直升机主减速器[17]Fig.7 WVD plot of Wessex main gearbox[17]

在使用WVD进行时频分析的同时,研究人员开始应用时频谱图进行直升机齿轮系故障诊断。Wang和McFadden[21]应用时频谱图计算直升机齿轮振动信号的时频分布,认为时频谱图是非常有潜力的齿轮局部故障早期检测工具,并可利用图像处理技术来提取故障特征用于故障检测。后来Forrester[22]研究认为,改进后的时频谱图能够与消除交叉项影响后的WVD对行星传动轮系等齿轮类故障一样敏感。图8为改进后的时频谱图分析Wessex WAK143主减速器输入齿轮裂纹在失效前42 h的数据[22],相比图7中WVD显示的故障特征更清晰。

Williams和Zalubas[23]分别采用短时Fourier变换、小波变换、时频谱图以及WVD,同时结合奇异值分解(SVD)和零子空间(ZSS)分类器对CH-46E直升机包含行星传动轮系在内的7种故障与正常模式进行识别,都取得了比较好的检测效果。他们认为在转速波动及载荷波动较小的情况下,小波变换、短时Fourier变换以及长窗的时频谱图效果比WVD要好,但在载荷瞬时波动的实际工况情况下,WVD更有优势。

在常见的行星齿轮箱变工况条件下,比如风力发电,变工况主要是转速波动,国内外开展了大量变转速情况下的行星齿轮箱故障诊断技术研究。相对而言直升机转速波动比较小,而受飞行状态影响载荷大范围瞬时波动是直升机行星传动轮系典型的运行工况。Mosher等[24]通过对OH-58C飞行数据分析,如图9所示,发现行星传动轮系一阶啮合频率幅值与相位随载荷的变化呈现强线性关系,并指出了载荷波动对同步平均等平稳信号处理方法的限制。

目前大多数基于时频分析的研究成果均考虑了载荷对直升机行星传动轮系故障诊断的影响,但都是在载荷局部稳定情况下,而对载荷瞬时波动情况下的故障诊断技术研究甚少,这将是未来直升机行星传动轮系故障诊断研究的重点之一。

针对直升机行星传动轮系振动信号的耦合调制特征,研究人员通过理论与仿真分析了行星齿轮箱振动信号的频谱结构,提出了采用信号分解解耦与信号包络/频率解调的故障诊断方法,通过简单易行的频谱分析实现故障诊断。

图9 行星轮系一阶啮合频率幅值及相位与载荷的关系[24]Fig.9 Relationship between amplitude and phase of planetary gears the first mesh harmonic and torque[24]

McFadden和 Smith[25]、McNames[26]和 Mosher[27]发现由于行星齿轮部件之间的相对运动,使振动信号频谱具有明显的不对称结构。Liu等[28]在McFadden分析的基础上考虑时间延迟对振动边带结构的影响,仿真分析了直升机行星传动轮系的振动响应信号。Inalpolat和Kahraman[29]分析了行星齿轮振动信号的边带结构,认为由于行星架旋转以及齿轮制造误差产生了调幅-调频效应。Mark和Hines[30]研究了由于不均衡负载和行星架扭矩调制产生的边带分布。Hong等[31]分析了行星齿轮箱健康和出现故障时的频谱边带特征,并对各部件局部故障诊断特征频率进行了分析计算。Miao和Zhou[32]采用定轴齿轮箱信号模型和传感器传递路径影响模型,分析单级行星齿轮箱振动频谱特征。雷亚国等[33]在对行星齿轮箱传动机理分析的基础上建立了行星齿轮箱的振动信号仿真模型,并进一步分析了太阳轮、行星轮局部故障振动信号模型。Feng和Zuo[34]综合啮合点故障振动信号简化模型以及行星架旋转调幅效应建立了齿轮分布式故障、局部故障的振动频谱解析表达式以及传感器测试振动信号的解析模型,并进行了仿真分析与试验平台验证。

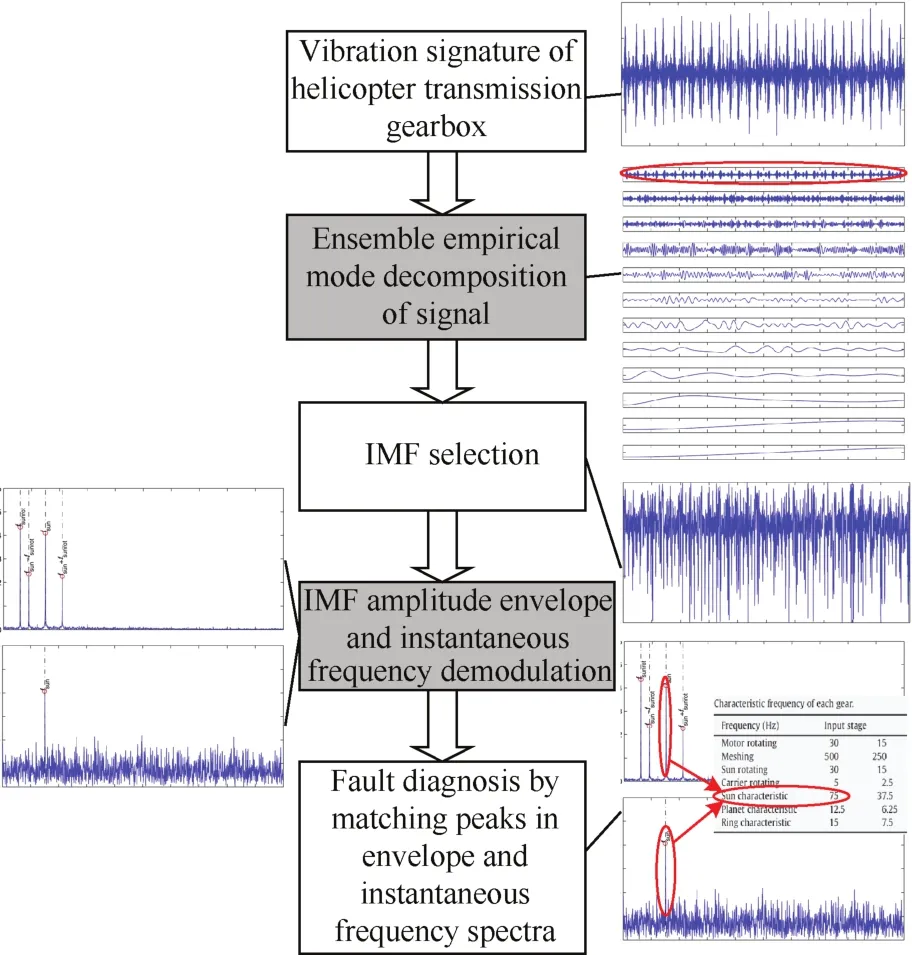

图10 基于信号分解与联合解调的故障诊断[35]Fig.10 Fault diagnosis based on signal decomposition and joint demodulation analysis[35]

基于解析模型原理,Feng等[35]进一步提出了利用信号分解等方法获得围绕在啮合振动频率及其谐波附近的边带结构,并单独对其中调幅部分和调频部分进行解调以获得包络谱和瞬时频率谱,如图10所示[35],然后联合利用调幅部分与调频部分中分别含有的故障齿轮特征频率信息进行故障诊断,这样避免乘积效应的干扰,提高诊断准确率。基于此,Samuel和Pines[36]在美国马里兰大学的传动系统试验装置利用经验模式分解(EMD)将直升机行星传动轮系振动信号自适应分解为若干单分量的调幅-调频本征函数(IMF),然后采用希尔伯特变换获得瞬时频率谱进行故障检测。Niu等[37]采样希尔伯特-黄变换(HHT)对处理后的幅度谱和瞬时频率谱进行分析,诊断直升机行星轮系故障,并与传统的傅里叶变换分析进行对比,显示出H HT在处理直升机非平稳非线性振动信号上的优势。

目前应用于行星齿轮系信号分解的方法有集中平均经验模态分解(EEMD)、局部均值分解(LMD)以及本征时间尺度分解(ITD)[38]等,应用于行星齿轮系信号解调的方法有希尔伯特变换与能量算子解调等,这些方法进一步丰富了直升机行星传动轮系的故障诊断方法。但基于信号解耦解调的故障诊断方法仍然存在一些问题,主要体现在:首先,由于不可避免的制造安装误差以分布式故障形式反映在分解解调后的振动频谱中,容易造成干扰,影响对局部式故障的分析诊断;其次,由于信号分解与解调方法本身的局限性影响频谱提取的效果,导致最终包络谱与瞬时频率谱成分依然复杂,需要人为的分析与诊断。

4 基于数学模型与模式识别的故障诊断

针对直升机行星传动轮系故障数据少、故障机理复杂的问题(详见第1节),研究人员利用数学建模分析来寻求解决方法,目前在行星齿轮箱故障诊断中应用的模型包括故障仿真模型、振动响应模型、负载均衡模型以及其他模型等,这些模型表征了输出响应与系统模型参数之间的关系,有助于了解行星传动轮系原理,提供有价值的故障诊断方法。

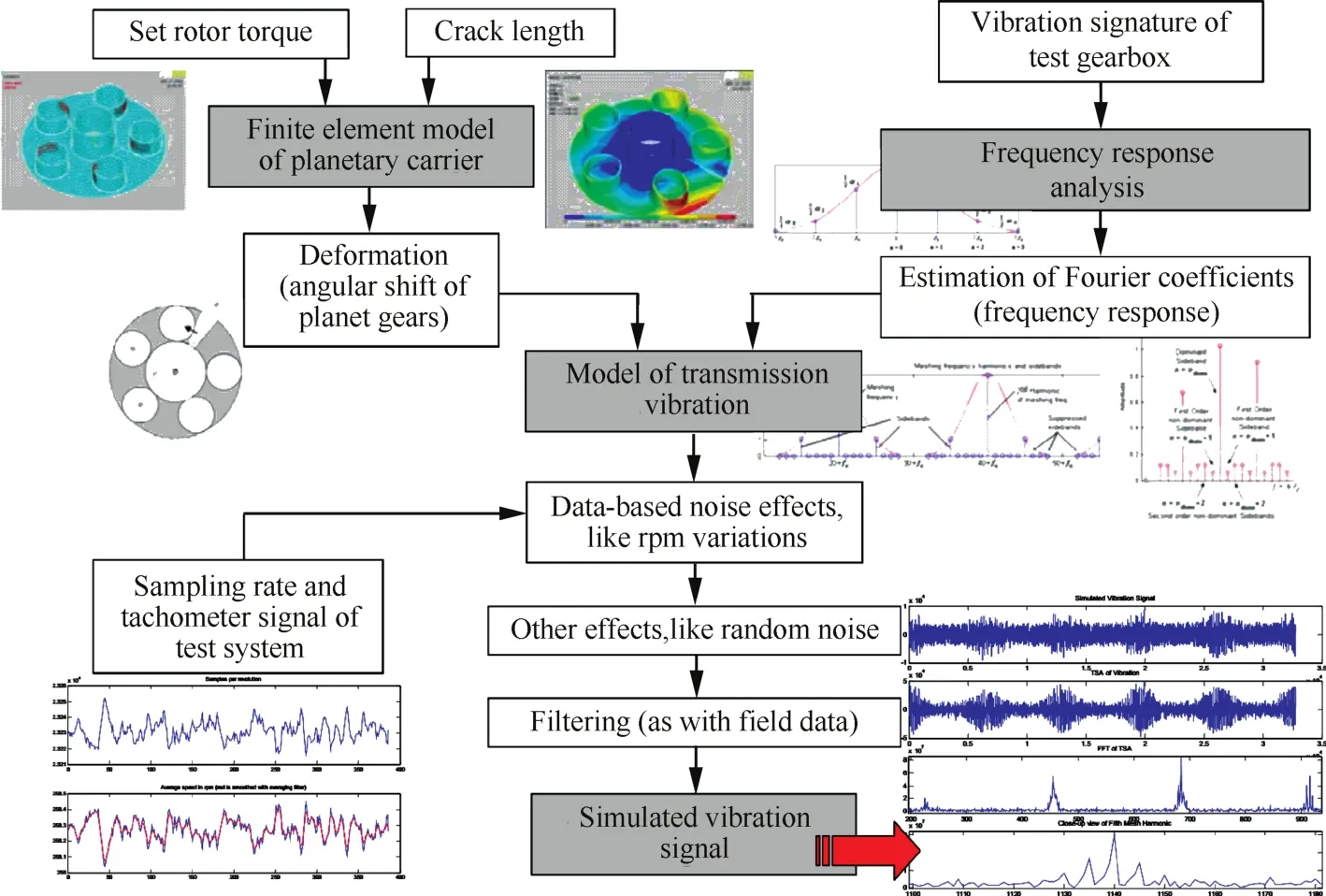

Mosher[27]建立了行星轮均衡与非均衡分布情况下的振动响应模型,并与两架直升机飞行振动数据进行了对比,验证了模型预测的振动信号频谱分布规律。Fan等[39]建立了行星架有裂纹的直升机行星传动轮系扭振动态模型,在仿真行星架裂纹对行星桩角度偏移及轮系动态参数的影响上考虑了时变啮合刚度、齿轮间隙、黏滞阻尼等非线性因素。基于模型的仿真信号在裂纹行星架齿轮对啮合时幅值产生了明显的变化,从时频域的故障特征提取可以有效诊断出裂纹的长度与位置。Cheng和Hu[40]建立了正常和太阳轮轮齿故障的直升机行星传动轮系扭振动态模型,进行了信号仿真验证,并基于模型提出的特征参数定量检测出太阳轮轮齿故障程度,检测效果在直升机行星传动轮系仿真台上进行了验证。Romano[2]提出了一种模型与数据驱动的直升机行星轮系故障诊断方法,如图11所示,结合了故障仿真模型以及振动响应模型分析,通过模型、仿真以及试验数据诊断直升机传动系统的初期故障,方法经过了注入故障以及飞行故障的验证。

图11 基于模型的行星架裂纹振动信号仿真[2]Fig.11 Simulating vibration signal of planet carrier crack based on models[2]

上述基于模型和数据驱动的直升机行星轮系故障诊断方法主要由频率响应分析、有限元分析、振动传递模型以及振动仿真信号输出4个核心模块组成。频率响应分析模块通过对比行星齿轮振动物理模型与齿轮箱测试平台振动数据在振动边带特性上的偏差,设置均方误差目标函数,从而建立系统非线性响应公式,最终估计得到频率响应参数(α,β),其中α为调制幅值的傅里叶系数,表示从齿圈固定点观测到单个行星轮啮合振动受行星轮旋转产生的调制效应的强度;β为啮合振动幅值,表示从行星架固定点观测到单个行星轮与太阳轮、齿圈同时啮合时产生的振动强度。这两个参数在振动传递模型中属于对故障不敏感的参数。有限元分析模块通过对行星架有限元模型分析,确定在不同负载条件下不同裂纹长度下行星齿轮偏移角度,并通过对出现裂纹后行星架偏移的静态变形参数化分析,估计出行星轮角度偏移量,该偏移量在后续振动传递模型中属于对故障敏感的参数。振动传递模型在基本物理模型上分析不同行星架裂纹故障状态下的行星齿轮偏移角度对振动的影响,并结合正常情况下系统频率响应参数共同确定故障状态下振动特性变化,并产生相应仿真情况下的振动信号。为确保在特定的工况与裂纹长度下所产生的仿真振动信号与真实振动信号在特征参数上的一致性,方法中增加了基于测试平台数据而来的统计噪声影响以及随机噪声影响,并采用与真实振动信号处理过程中相同的滤波方法,最终形成带有特定行星架裂纹模式影响的振动仿真信号。将所有故障模式下的振动仿真信号作为输入,与待测故障模式下振动信号的特征参数进行残差比对,满足残差条件的输入模式即为待测模式,诊断出行星传动轮系故障。

对于基于模型的诊断方法,能增进对直升机行星传动轮系故障模式下多种物理响应的理解和丰富故障诊断方法与数据来源,但由于模型存在许多假设和简约化,无法覆盖到各种不确定因素影响,仿真数据与真实情况仍存在一定差距,故障诊断精度有待提高。

针对直升机行星传动轮系不同状态下高健壮性故障特征选取与故障模式识别的难题,研究人员开展了大量研究与评估工作[41]。在故障特征提取方面,Sparis和Vachtsevanos[42]与希腊德谟克里特大学合作采用振动信号能量特征有效区分了“黑鹰”直升机试验和实际数据中正常和裂纹行星架。Blunt和Keller[3]通过行星轮运动调制后/单个行星齿轮的啮合振动幅值及相位变化的均方根值来进行故障检测,结果表明在试验装置上对裂纹故障有可靠的检测。McInerny等[43]利用行星轮通过效应对齿圈啮合振动调制影响在有无行星架裂纹故障下的差异,分别从频域能量提取特征量进行故障检测,在试验装置中取得较好效果。随后,Wang和Keller[44]利用同样的原理检测出了行星架裂纹故障,但特征量改为时域标准差,避免了频域方法需要频率带的选择。Hines等[45]从时域平均信号中提取能量比率特征以诊断“黑鹰”直升机行星架严重裂纹故障,发现啮合频率的高次谐波对故障更为敏感。Saxena等[16]采用Morlet小波对振动信号按频带分解,从小波时频图中提取能量、方差等特征参数以区分正常和裂纹行星架;Van Hecke等[46]从频域分段平均后的能量算子(EO)和包络信号(AM)中提取常用统计指标(CIs)有效识别了直升机行星架裂纹故障,而且发现CIs中峰值(Peak)、均方根值(RMS)、上边界值(UB)及峭度因子(CF)对工况变化不敏感,在地面试验装置和空中数据中对该方法进行了验证。Samuel和Pines[47-48]利用谐波小波获得均方小波映射,对人为模拟的行星齿轮箱缺齿、剥落、裂纹3种故障类型进行了区分,提出了用正规化能量特征对直升机行星齿轮箱中太阳轮剥落等故障进行诊断;随后在约束自适应提升算法基础上,又提出了约束自适应提升指标来区分直升机行星齿轮箱齿轮健康状态。Wu等[49-50]提取反映故障的时域有效值、频域谐波指标和小波域能量方差等特征来检测直升机行星齿轮箱故障。Dempsey等[51]改进FM4、NA4等统计特征以区分直升机行星齿轮箱的正常与故障状态。NASA[52]采用三轴加速度传感器的振动数据时频域信息通过主成分分析(PCA)获得主要的振动分量,利用统计特征表明与单轴传感器相比降低了直升机行星齿轮箱故障误警率。Keller和Grabill[53]分析了“黑鹰”直升机的振动数据,发现边频带指标(SI)和边频带程度因子(SLF)能有效检测试验中模拟的故障,但是对低载荷的空中飞行状态检测效果不佳。Cheng和Hu[40]提出了采用边带幅度因子(SR)进行太阳轮轮齿故障定量检测,在直升机行星传动轮系仿真台上有效检测出不同程度的太阳轮切齿故障。

研究人员利用故障特征参数的变化检测直升机行星传动轮系的故障,在时域、频域、小波域都取得了丰富的研究成果。但检测的效果受限于具体的试验条件,对空中出现的故障检测能力不佳,而且大多数故障特征参数没有经过空中数据的实际验证。

在模式识别方面,Chin等[54]研究了一种故障模式分类系统,包括量子矩阵和多值影响矩阵,并利用该系统识别出了直升机行星齿轮箱多种故障;Samuel和Pines[55]采用归一化能量尺度作为特征参数、自组织神经网络作为分类器,对直升机传动系统行星齿轮故障进行自动诊断;Dong等[56]运用先进隐马尔科夫模型(AHMM)来提取状态特征,对直升机传动系统行星架健康状态进行分类,有效识别试验装置和空中飞行数据中的裂纹故障。后来Dong等[57]结合小波分析与隐含半-马尔可夫模型(HSMM)对直升机传动系统行星架健康状态进行分类,也取得了比较好的效果。然而,HSMM最主要的问题是运算量复杂。国防科技大学的Cheng等[58-60]通过物理模型和试验模拟来获取直升机太阳轮故障的振动信号,提出基于灰色关联度分析的方法诊断太阳轮轮齿点蚀和裂纹故障。

Khawaja等[61]在经典最小二乘支持向量机(LS-SVM)算法上修改了一类检测器提高算法区别健康与故障状态的有效性与健壮性,检测出了UH60直升机行星架不断增长的裂纹。该方法在UH-60“黑鹰”直升机行星架裂纹扩展试验中得到验证,如图12所示,首先使用单特征参数作为输入,以前30个地面—空中—地面(GAG)循环的正常数据进行训练,在第61个GAG循环后判别出潜在故障;其次使用特征参数集为输入,同样以前30个GAG循环的正常数据进行训练,在第33个GAG循环后就判别出潜在故障,如图12所示,而同样在上述3个特征情况下采用概率神经网络(PNN)与经典支持向量机(SVM),分别判别出潜在故障的循环数是57和63。该方法采用无监督学习方式,直接利用正常数据进行训练,鲁棒性强,可以有效处理小样本数据并满足一般实时性要求,因此比较适合直升机行星传动轮系故障诊断中正常数据多、故障样本少的实际情况,具有一定应用价值。

图12 LS-SVM诊断UH60行星架裂纹结果[61]Fig.12 LS-SVM diagnosis results for planetary carrier crack of UH60[61]

基于模式识别的诊断方法克服了其他方法需要人为经验判断的缺点,在具有一定数据量训练样本的情况下能获得较好的诊断效果。但直升机较少的飞行故障样本数据以及地面与空中条件的变化制约着模式识别诊断方法的应用。

5 结论与展望

丰硕的研究成果推动了直升机行星传动轮系故障诊断技术的发展,从一定意义上更清晰地解读了直升机行星传动轮系故障诊断所面临的难题,为后续研究提供了基础。随着国内外直升机的应用领域越来越广泛,直升机HUMS对保障飞行安全的作用和意义受到前所未有的重视,迫切需要进一步深入开展行星传动轮系故障诊断技术研究,并尽快推动优秀技术成果的工程应用,提高飞行安全,降低维护成本,减少经济损失。未来直升机行星传动轮系故障诊断技术的发展,作者认为应重点关注以下方面:

1)系统性的诊断方法研究。根据直升机行星传动轮系故障诊断的特点和难点,从故障机理、振动模型、信号处理、特征提取以及模式识别等方面研究系统性的诊断方法。在故障模式方面开展复合故障的诊断方法研究;在故障程度、位置方面开展早期微弱故障、故障程度定量诊断以及故障位置评估方法研究;在实际工况方面开展瞬时交变载荷下的故障诊断方法研究;在故障注入与飞行试验验证方面形成方法诊断性能的评估指标与体系等。

2)基于信息融合的故障诊断方法研究,包括多传感器融合、多域特征融合以及多方法融合。随着传感器技术发展和工程应用加快,未来直升机健康在线监测传感器将由单一的振动传感器向振动、油液、声学及光学等多类型传感器方向发展。因此,基于多传感器信息融合的诊断方法将是未来发展方向。另外,基于时域、频域及小波域等多域特征的融合诊断,以及基于信号处理、数学建模及模式识别等多方法融合诊断也都是未来的发展方向。

3)基于深度学习的故障诊断方法研究。随着直升机HUMS装备数量的增加,未来直升机飞行数据量将不断增大,另外考虑到设计数据、试验数据、使用与维护数据等多维度数据,庞大的数据资源为直升机行星传动轮系故障诊断提供了新的技术途径,未来开展基于机器深度学习的故障诊断方法具有现实的意义。

[1] LEI Y G,LIN J,ZUO M J,et al.Condition monitoring and fault diagnosis of planetary gearboxes:A review[J].Measurement,2014,48:292-305.

[2] ROMANO P A.A model based framework for fault diagnosis and prognosis of dynamical systems with an application to helicopter transmissions[D].Atlanta,GA:Georgia Institute of Technology,2007:33-196.

[3] BLUNT D M,KELLER J A.Detection of a fatigue crack in a UH-60A planet gear carrier using vibration analysis[J].Mechanical Systems and Signal Processing,2006,20(8):2095-2111.

[4] 冯志鹏,褚福磊,左明健.行星齿轮箱振动故障诊断方法[M].北京:科学出版社,2015:10-15.FENG Z P,CHU F L,ZUO M J.Vibration fault diagnosis of planetary gearbox[M].Beijing:Science Press,2015:10-15(in Chinese).

[5] ZHANG B,KHAWAJA T,ROMANO P,et al.Blind deconvolution denoising for helicopter vibration signals[J].IEEE/ASME Transactions on Mechatronics,2008,13(5):558-565.

[6] BONNARDOT F,RANDALL R B,ANTONI J.Enhanced unsupervised noise cancellation using angular resampling for planetary bearing fault diagnosis[J].International Journal of Acoustics and Vibration,2004,9(2):51-60.

[7] ORCHARD M E,VACHTSEVANOS G J.A particle filtering approach for on-line failure prognosis in a planetary carrier plate[J].International Journal of Fuzzy Logic and Intelligent Systems,2007,7(4):221-227.

[8] MCFADDEN P D.A technique for calculating the time domain averages of the vibration of the individual planet gears and the sun gear in an epicyclic gearbox[J].Journal of Sound and Vibration,1991,144(1):163-172.

[9] MCFADDEN P D.Window functions for the calculation of the time domain averages of the vibration of the individual planet gears and sun gear in an epicyclic gearbox[J].Journal of Vibration and Acoustics,1994,116(2):179-187.

[10] SPARIS P,VACHTSEVANOS G.A helicopter planetary gear plate crack analysis and feature extraction based on ground and aircraft data[C]//Proceedings of the 2005 IEEE International Symposium on Intelligent Control,Mediterrean Conference on Control and Automation.Piscataway,NJ:IEEE Press,2005:646-651.

[11] SAMUEL P D,PINES D J.Vibration separation methodology for planetary gear health monitoring[J].Smart Structures and Materials:Smart Structures and Integrated Systems,2000,3985:250-260.

[12] BLUNT D M,KELLER J A.Detection of a fatigue crack in a UH-60A planet gear carrier using vibration analysis[J].Mechanical System and Signal Processing,2006,20(8):2095-2111.

[13] HOOD A,LABERGE K,LEWICKI D,et al.Vibration based sun gear damage detection[C]//ASME 2013 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference.New York:ASME,2013.

[14] LEWICKI D G,LABERGE K E,EHINGER R T,et al.Planetary gearbox fault detection using vibration separation technique[C]//Proceedings of the 67th Annual Forum and Technology Display.Fairfax,VA:American Helicopter Society(AHS)International,Inc.,2011.

[15] SAMUEL P D,PINES D J,LEWICKI D G.A comparison of stationary and non-stationary metrics for detecting faults in helicopter gearboxes[J].Journal of the American Helicopter Society,2000,45(2):125-136.

[16] SAXENA A,WU B Q,VACHTSEVANOS G.A methodology for analyzing vibration data from planetary gear systems using complex Morlet wavelets[C]//Proceedings of the American Control Conference,2005.Piscataway,NJ:IEEE Press,2005:4730-4735.

[17] FORRESTER B D.Use of the Wigner-Ville distribution in helicopter transmission fault detection[C]//Proceedings of the Australian Symposium on Signal Processing and Applications—ASSPA 89.Piscataway,NJ:IEEE Press,1989:78-82.

[18] STASZEWSKI W J,WORDEN K,TOMLINSON G R.Time-frequency analysis in gearbox fault detection using the Wiger-Ville distribution and pattern recognition[J].Mechanical Systems and Signal Processing,1997,11(5):673-692.

[19] POLYSHCHUK V V,CHOY F K,BRAUN M J.Gear fault detection with time-frequency based parameter NP4[J].International Journal of Rotating Machinery,2002,8(1):57-70.

[20] POLYSHCHUK V V,CHOY F K,BRAUN M J.New gear-fault-detection parameter by use of joint time-frequency distribution[J].Journal of Propulsion and Power,2000,16(2):340-346.

[21] WANG W J,MCFADDEN P D.Early detection of gear failure by vibration analysis—II.Interpretation of the time-frequency distribution using image processing techniques[J].Mechanical Systems and Signal Processing,1993,7(3):205-215.

[22] FORRESTER B D.Advanced vibration analysis techniques for fault detection and diagnosis in geared transmission systems[D].Melbourne:Swinburne University of Technology,1996:50-75.

[23] WILLIAMS W J,ZALUBAS E J.Helicopter transmission fault detection via time-frequency,scale and spectral method[J].Mechanical Systems and Signal Processing,2000,14(4):545-559.

[24] MOSHER M,HUFF E M,BARSZCZ E.Analysis of inflight measurements from helicopter transmissions[C]//Proceedings of the 60th Forum of American Helicopter Society.Fairfax,VA:American Helicopter Society(AHS)International,Inc.,2004.

[25] MCFADDEN P D,SMITH J D.An explanation for the asymmetry of the modulation sidebands about the tooth meshing frequency in epicyclic gear vibration[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,1985,199(1):65-70.

[26] MCNAMES J.Fourier series analysis of epicyclic gearbox vibration[J].Journal of Vibration and Acoustics,2002,124(1):150-153.

[27] MOSHER M.Understanding vibration spectra of planetary gear systems for fault detection[C]//Proceedings of ASME Design Engineering Technical Conferences.New York:ASME,2003:1-8.

[28] LIU X,JIA Y X,FAN Z T,et al.Analysis and simulation for planetary gear fault of helicopter based on vibration signal[J].Journal of Donghua University,2015,32(1):148-150.

[29] INALPOLAT M,KAHRAMAN A.A theoretical and experimental investigation of modulation sidebands of planetary gear sets[J].Journal of Sound and Vibration,2009,323(3-5):677-696.

[30] MARK W D,HINES J A.Stationary transducer response to planetary-gear vibration excitation with non-uniform planet loading[J].Mechanical Systems and Signal Processing,2009,23(4):1366-1381.

[31] HONG L,DHUPIA J S,SHENG S W.An explanation of frequency features enabling detection of faults in equally spaced planetary gearbox[J].Mechanism and Machine Theory,2014,73:169-183.

[32] MIAO Q,ZHOU Q H.Planetary gearbox vibration signal characteristics analysis and fault diagnosis[J].Shock and Vibration,2015,2015:1-8.

[33] 雷亚国,汤伟,孔德同,等.基于传动机理分析的行星齿轮箱振动信号仿真及其故障诊断[J].机械工程学报,2014,50(17):61-68.LEI Y G,TANG W,KONG D T,et al.Vibration signal simulation and fault diagnosis of planetary gearboxes based on transmission mechanism analysis[J].Journal of Mechanical Engineering,2014,50(17):61-68(in Chinese).

[34] FENG Z P,ZUO M J.Vibration signal models for fault diagnosis of planetary gearboxes[J].Journal of Sound and Vibration,2012,331(22):4919-4939.

[35] FENG Z P,LIANG M,ZHANG Y,et al.Fault diagnosis for wind turbine planetary gearboxes via demodulation analysis based on ensemble empirical mode decomposition and energy separation[J].Renewable Energy,2012,47:112-126.

[36] SAMUEL P D,PINES D J.Helicopter transmission diagnostics using empirical mode decomposition[J].Smart Materials&Structures,2004(11):23-28.

[37] NIU P H,SONG H X,CHEN H.Feature extraction of helicopter fault signal based on HHT[C]//Proceedings of CiSE 2009 International Conference on Computational Intelligence and Software Engineering.Piscataway,NJ:IEEE Press,2009:1-4.

[38] SUN C F,WANG Y R,ZHANG Y.Vibration diagnostic method based on improved intrinsic time-scale decomposition and energy operator demodulation for fault diagnosis of helicopter planetary gearboxes[C]//Prognostics and System Health Management Conference.Piscataway,NJ:IEEE Press,2017.

[39] FAN L,WANG S P,WANG X J,et al.Nonlinear dynamic modeling of a helicopter planetary gear train for carrier plate crack fault diagnosis[J].Chinese Journal of Aeronautics,2016,29(3):675-687.

[40] CHENG Z,HU N Q.Quantitative damage detection for planetary gear sets based on physical models[J].Chinese Journal of Mechanical Engineering,2011,24(6):1-7.

[41] 雷亚国,何正嘉,林京,等.行星齿轮箱故障诊断技术的研究进展[J].机械工程学报,2011,47(19):59-67.LEI Y G,HE Z J,LIN J,et al.Research advances of fault diagnosis technique for planetary gearboxes[J].Journal of Mechanical Engineering,2011,47(19):59-67(in Chinese).

[42] SPARIS P,VACHTSEVANOS G.A helicopter planetary gear carrier plate crack analysis and feature extraction based on ground and aircraft tests[C]//Proceedings of the 2005 IEEE International Symposium on Intelligent Control.Piscataway,NJ:IEEE Press,2005:646-651.

[43] MCINERNY S A,HARDMAN B,KELLER J A,et al.Detection of a cracked-planet carrier[C]//Proceedings of the 10th International Congress on Sound and Vibration.Stockholm:The International Institute of Acoustics and Vibration,2003.

[44] WANG W Y,KELLER J A.A novel technique of crack detection for helicopter main gearbox planet carrier[C]//Fifth DSTO International Conference on Health&Usage Monitoring.Queensland:AIAC-12 Twelfth Australian International Aerospace Congress,2007.

[45] HINES J A,MUENCH D S,KELLER J A,et al.Effects of time-synchronous averaging implementations on HUMS features for UH-60A planetary carrier cracking[C]//American Helicopter Society 61st Annual Forum.Fairfax,VA:American Helicopter Society(AHS)International,Inc.,2005(1):218-227.

[46] VAN HECKE B,YOON J,HE D.Detection of on-aircraft fatigue cracks in a UH-60A planet carrier using spectral averaging[J].Insight Non-Destructive Testing and Condition Monitoring,2015,57(11):643-649.

[47] SAMUEL P D,PINES D J.Health monitoring and damage detection of a rotorcraft planetary geartrain system using piezoelectric sensors[J].Proceedings of SPIE—The International Society for Optical Engineering,1997,3041:44-53.

[48] SAMUEL P D,PINES D J.Constrained adaptive lifting and the CAL4 metric for helicopter transmission diagnostics[J].Journal of Sound and Vibration,2009,319(1-2):698-718.

[49] WU B Q,SAXENA A,KHAWAJA T S,et al.An approach to fault diagnosis of helicopter planetary gears[C]//Proceedings of Autotestcon,2004.Piscataway,NJ:IEEE Press,2004:475-481.

[50] WU B Q,SAXENA A,PATRICK R,et al.Vibration monitoring for fault diagnosis of helicopter planetary gears[J].IFAC Proceedings Volumes,2005,38(1):755-760.

[51] DEMPSEY P J,LEWICKI D G,LE D D.Investigation of current methods to identify helicopter gear health[C]//Proceedings of 2007 IEEE Aerospace Conference.Piscataway,NJ:IEEE Press,2007.

[52] TUMER I Y,HUFF E M.Analysis of triaxial vibration data for health monitoring of helicopter gearboxes[J].Journal of Vibration and Acoustics,2003,125(1):120-128.

[53] KELLER J A,GRABILL P.Vibration monitoring of UH-60A main transmission planetary carrier fault[C]//59th Annual Forum of American Helicopter Society.Fairfax,VA:American Helicopter Society(AHS)International,Inc.,2003:1-11.

[54] CHIN H Y,DANAI K,LEWICKI D G.Fault detection of helicopter gearboxes using the muti-valued influence matrix method:NASA-TM-106100[R].Washington,D.C.:NASA,1993.

[55] SAMUEL P D,PINES D J.Classifying helicopter gearbox faults using a normalized energy metric[J].Smart Materials and Structures,2001,10(1):145-153.

[56] DONG M,DAVID H,PRASHANT B J,et al.Equipment health diagnosis and prognosis using advanced hidden Markov models[C]//Proceedings of the 58th Meeting of the Machinery Failure Prevention Technology.Winchester,VA:MFPT Society,2004.

[57] DONG M,HE D,BANERJEE P,et al.Equipment health diagnosis and prognosis using hidden semi-Markov models[J].The International Journal of Advanced Manufacturing Technology,2006,30(7):738-749.

[58] CHENG Z,HU N Q,GU F S,et al.Pitting damage levels estimation for planetary gear sets based on model simulation and grey relational analysis[J].Transactions of the Canadian Society for Mechanical Engineering,2011,35(3):403-417.

[59] CHENG Z,HU N Q,ZHANG X F.Crack level estimation approach for planetary gearbox based on simulation signal and GRA[J].Journal of Sound and Vibration,2012,331(26):5853-5863.

[60] CHENG Z,HU N Q,ZUO M J,et al.Crack level estimation approach for planetary gear sets based on simulation signal and GRA[J].Journal of Physics:Conference Series,2012,364:120761-120769.

[61] KHAWAJA T S,GEORGOULAS G,VACHTSEVANOS G.An efficient novelty detector for online fault diagnosis based on least squares support vector machines[C]//Proceedings of 2008 IEEE Autotestcon.Piscataway,NJ:IEEE Press,2008:202-207.

Advance in study of fault diagnosis of helicopter planetary gears

SUN Canfei1,2,WANG Youren1,*

1.College of Automation Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China

2.Testing and Verification Center,Aviation Key Laboratory of Science and Technology on Fault Diagnosis and Health Management,Shanghai 201601,China

Planetary gearbox is the core component of helicopter transmission,so fault diagnosis of planetary gearbox is a key topic for Health and Usage Monitoring System(HUMS)of helicopters.Since helicopter planetary transmission train system is characterized by complex structure,numerous components,instantaneous change of working condition and severe environment,the vibration signal of helicopter planetary gear train is polluted seriously,and the signal has complex components and strong non-stationarity and coupling modulation characteristics.ln addition,complexity of fault modes and insufficient fault samples make it difficult to diagnose the helicopter gear transmission fault.Faced with these problems,researchers have achieved fruitful results in signal-based noise reduction and signal separation,time-frequency analysis and decoupling demodulation,mathematical modeling and pattern recognition fault diagnosis technology.Future research directions and development trend of fault diagnosis technology for helicopter planetary gear train are also provided.

helicopter;planetary gear;fault diagnosis;signal separation;decoupling demodulation;pattern recognition

2016-10-26;Revised:2016-12-26;Accepted:2017-02-09;Published online:2017-03-02 16:45

URL:www.cnki.net/kcms/detail/11.1929.V.20170302.1645.002.html

the Fundamental Research Funds for the Central Universities and Funding of Jiangsu lnnovation Program for Graduate Education(KYLX16_0336)

V275.1;TP306.3

A

1000-6893(2017)07-020892-14

10.7527/S1000-6893.2017.020892

2016-10-26;退修日期:2016-12-26;录用日期:2017-02-09;网络出版时间:2017-03-02 16:45

www.cnki.net/kcms/detail/11.1929.V.20170302.1645.002.html

中央高校基本科研业务费专项资金与江苏省普通高校研究生科研创新计划(KYLX16_0336)

*通讯作者.E-mail:wangyrac@nuaa.edu.cn

孙灿飞,王友仁.直升机行星传动轮系故障诊断研究进展[J].航空学报,2017,38(7):020892.SUN C F,WANG Y R.Advance in study of fault diagnosis of helicopter planetary gears[J].Acta Aeronautica et Astronautica Sinica,2017,38(7):020892.

(责任编辑:徐晓)

*Corresponding author.E-mail:wangyrac@nuaa.edu.cn