西曲矿28302工作面切眼口劈帮围岩控制技术研究

2017-11-21刘德亮西山煤电集团有限责任公司西曲矿山西古交030200

刘德亮(西山煤电(集团)有限责任公司 西曲矿,山西 古交 030200)

西曲矿28302工作面切眼口劈帮围岩控制技术研究

刘德亮

(西山煤电(集团)有限责任公司 西曲矿,山西 古交 030200)

为解决西山煤电集团西曲矿28302工作面液压支架拆除收尾时围岩破碎、容易冒顶、支架被压等问题,通过理论分析、数值模拟及工程类比的方法,提出了在28302工作面正巷与切眼交叉处劈帮的技术,确定了劈帮处的支护方案,有效控制了围岩变形,顺利实现了液压支架的拆除。此技术对类似地质条件下工作面拆架有重要的借鉴意义。

支架拆除;数值模拟;围岩控制;支护

随着现代矿井机械化生产的发展,液压支架被应用到采煤工作面,为了实现循环利用,上一个工作面采完之后,需要将支架拆除,以便之后的工作面使用。然而,工作面围岩[1]的破碎程度决定了支架的拆除效率。西山煤电集团西曲矿28302工作面液压支架拆除收尾时,由于受采面滞留时间长、拆架引起支撑压力[2-4]动态变化的影响,最后3架液压支架前方出现围岩破碎、顶板冒落及支架被压死的情况。为了实现液压支架的顺利拆除,本文通过理论分析、数值模拟及工程类比的方法,提出了在正巷与切眼口交叉处劈帮的技术,确定了合理的支护方案,有效地控制了围岩变形,安全高效地将支架全部拆除并搬运到了地面。

1 工程地质条件及遇到的困难

西曲矿28302工作面所采煤层为8#煤层,属于井田稳定可采的煤层,厚度为3.21~4.46 m,平均3.95 m. 根据钻孔采样试验记录可知,煤层直接顶板以泥岩为主,岩性较软,易风化,抗拉强度0.9~1.0 MPa,平均0.95 MPa;抗压强度32.8~33.6 MPa,平均33.20 MPa,属中硬岩石;凝聚力系数3.4~4.7,平均4.05,抗剪内摩擦角33°49′~37°20′,平均35°35′. 底板以泥岩为主,其次为砂质泥岩,抗压强度26.9~54.3 MPa,平均40.60 MPa,属中硬岩石;抗拉强度0.5~2.3 MPa,平均1.4 MPa;凝聚力系数4.1~9.4,平均6.75.

28302工作面正巷约为1 200 m,副巷约为1 400 m,切眼长度为220 m,属矩形断面,工作面共布置液压支架147架,整个工作面形成之后,于2015年11月初开始回采,2016年12月回采结束,历时13个月。在2017年3月初,开始拆除支架,搬运路线为从工作面向28302正巷方向移动液压支架,通过平板车搬运到正巷运料斜坡,然后再经过2805斜坡—西983大巷—北983大巷—副平硐,最后运到地面。

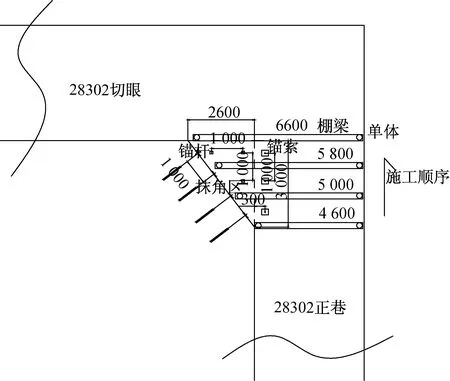

遇到的困难:前141架的拆除与搬运过程进展很顺利,在拆第142架时,由于受采面滞留时间与拆架引起工作面支撑压力动态变化的影响,后3架围岩破碎、出现冒顶,导致支架被压死,严重影响了支架的拆除收尾工作。因此,必须采取合理有效的措施控制其围岩变形,本文将采用切眼口劈帮的技术,即在28302工作面正巷与切眼交叉处抹角。抹角区平面图见图1.

图1 劈帮处平面图

2 工作面回采期间应力分布

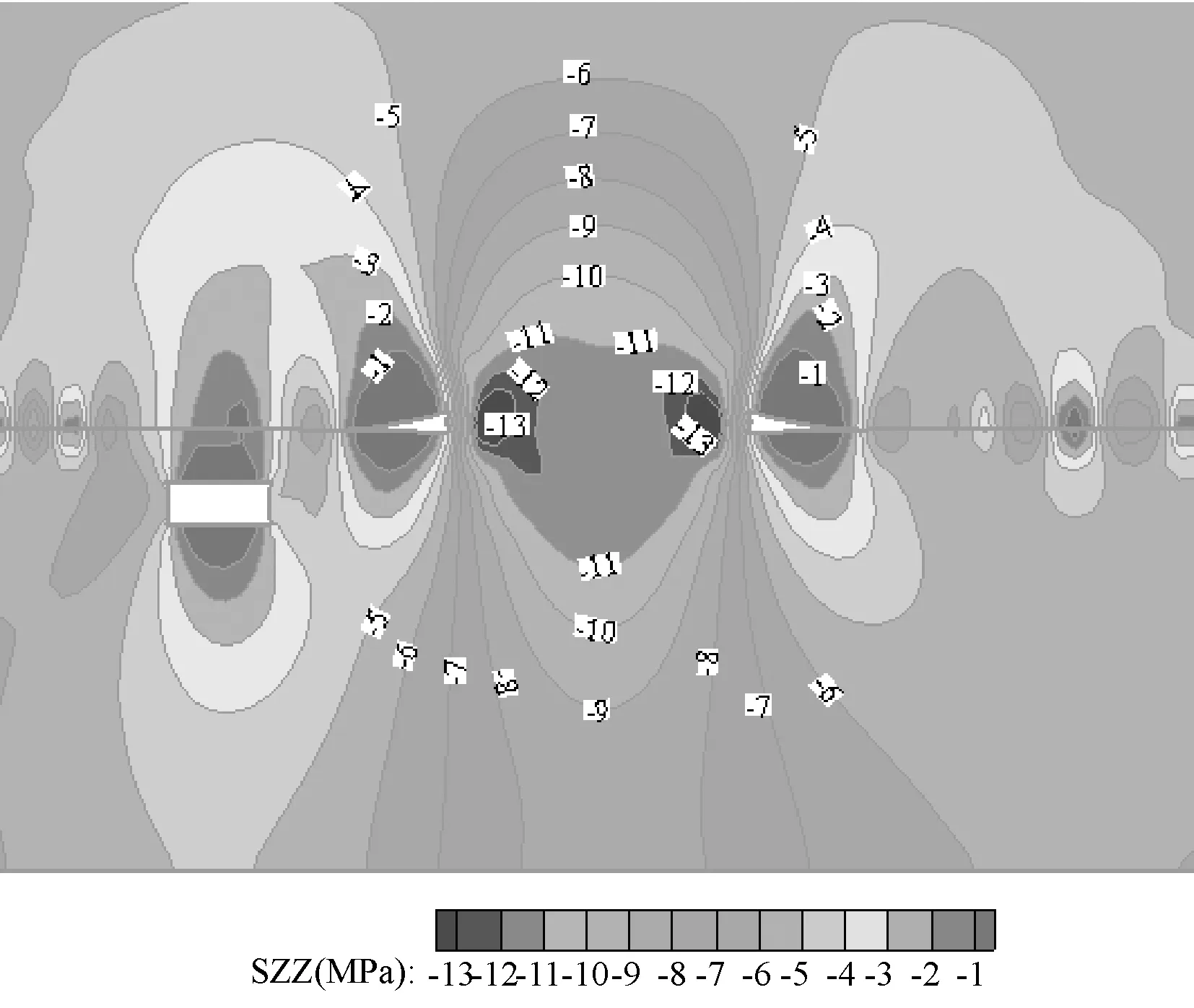

为了分析抹角区周围围岩破碎、支架被压的原因,首先需要研究28302工作面回采期间,煤壁周围应力增高区范围。采用FLAC3D数值模拟[5]的方法,分析煤壁周围垂直应力分布情况。

数值模拟以西曲矿8#煤的地质条件为背景,工作面长度取220 m,正巷、副巷宽度均取4.5 m,构建三维计算模型。为了满足计算的精确度,综合考虑计算的方便性,模型中对厚度不大或岩性基本相同的岩层进行了合并;在计算三维模型中,去除煤层倾角的干扰。数值模拟中各岩层、煤层的力学参数参考该矿煤岩块的力学参数,模型采用应力边界和位移边界条件,模型的上表面施加均匀的垂直压应力,其余边界位移固定。待计算平衡后,取Z方向的垂直应力等值线分布图,将模拟结果用后处理软件Tecplot处理,见图2.

图2 垂直应力等值线分布图

由图2可以看出,28302工作面回采期间,煤壁周围应力分布呈现中间小、两边大的情况,应力峰值出现在切眼与正副巷交叉处20 m范围内,最大值达到13 MPa,计算出其应力集中系数约为2.0. 这解释了在回收最后几个支架时,工作面出现围岩破碎、支架被压的原因。正是因为受采动的影响,再加上工作面滞留时间长,导致在拆除142号架时,顶板出现局部冒落的现象。

3 劈帮处支护技术

根据以往的工程实践,围岩较破碎时,一般需要架铁棚。根据数值模拟的方法,最终确定抹角后支护形式为锚杆+锚索+铁棚,棚距为1.0 m,顶锚杆间排距为1.0 m×1.0 m,锚索间距为1.0 m. 铁棚腿使用D35型单体。支护平面图见图3. 帮锚杆呈五花形布置,间排距为1.0 m×1.0 m,第一排帮锚杆距顶板0.6 m,并挂2.3 m×4.0 m的铁丝网。顶锚杆采用d20 mm×1 800 mm的无纵肋螺纹钢锚杆。帮锚杆采用d20 mm×1 800 mm的无纵肋螺纹钢锚杆。锚索采用d17.8 mm,长为3.2 m的钢绞线。

图3 劈帮处支护平面图

采用戴帽单体作为临时支护,单体规格为D35. 柱帽规格为150 mm×800 mm. 单体间距1.5 m,柱帽与巷道平行放置。单体距帮不大于0.5 m,距永久支护不大于0.5 m. 在临时支护下架设铁棚,棚子架设好后再打锚杆锚索。注锚杆时,使用MQT-120单体风动锚杆机配合165 mm长的柱头注入顶锚杆,锚杆必须顶透力矩螺母,外露长度以露出螺母10~40 mm为准,打设的锚杆要用BK42矿用气动扳机套在力矩螺母上逐根紧固,并用声控力矩扳手检测,预紧力矩达到209 N·m,锚固力达到105 kN.

4 施工工艺

施工期间,采用爆破法破煤,装载机转运到40 t溜子、胶带输送机运输的施工方式。掘进三队负责爆破落煤和顶帮锚杆支护,安装一队负责转运落煤和架设铁棚。按照由外向里的顺序依次施工,见图3所示方向。

施工流程为:安全检查→检查加固邻近10 m范围内的支护→打眼→瓦检、装药→瓦检、洒水、连线、放炮→通风、瓦检、洒水→出煤→临时支护→架铁棚、打锚杆、锚索→下一循环→清理现场

施工期间的工艺要求:

1) 对作业地点的通风、瓦斯、顶板支护、设备情况全面检查,发现问题处理后再作业。

2) 检查加固邻近10 m范围内的支护,爆破点前后10 m范围内的单体相互间用抱箍连接。

3) 打锚杆眼时作业人员严禁戴手套操作,打锚杆前必须先“敲帮问顶”处理浮矸活石,排除隐患,在确保安全的情况下,方可作业。

4) 采用YTP-26型气腿式凿岩机与FT170型气腿配套打眼,钻头为d30 mm的柱齿钻头,钻杆为d22 mm×2 000 mm的空心钻杆。眼深为1.7 m,要求打一个眼,注一根锚杆。锚杆眼打好后注入树脂药卷,注设时,先注入一卷MSCKb2360树脂药卷,再注入一卷MSK2380树脂药卷,然后注入锚杆并启动锚杆钻机搅拌上升,树脂药卷搅拌时间为10~25 s,安装托片等待时间为90~180 s.

5 效果分析

施工期间,为了准确掌握顶板离层情况及围岩的表面位移,安设了一个顶板离层仪来记录顶板离层情况,并设置了一个测站对巷道表面位移进行监测[5],每天记录一次数据,在记录数据期间,顶板离层仪读数基本无变化,这说明上述支护方案有效地控制了冒顶。将表面位移测站的数据整理后,见图4、5.由图4,5可知,劈帮处在观测的数天内,移近速度随时间延长而逐渐减小,顶底板相对位移量最大为38 mm,移近速率最大为3.3 mm/d,平均约0.9 mm/d;两帮相对位移量最大为32 mm,移近速率最大为2.8 mm/d,平均约0.8 mm/d. 劈帮处围岩表面位移较小,顶板状况较好,对支架的顺利拆除提供了便利条件。可见,此项技术有效地控制了劈帮处围岩的变形,并且期间未出现冒顶现象,提高了支架拆除工作的效率。

图4 顶底板移近量曲线图

图5 两帮移近量曲线图

6 结 论

本文首先通过FLAC3D模拟软件模拟了西曲矿28302工作面回采期间应力分布情况,得出了在切眼与正副巷交叉处20 m范围内为应力增高区,应力集中系数约为2.0;然后采用工程类比结合数值计算的方法确定了切眼口劈帮的支护方案,并根据支护方案提出了相应的施工工艺;最后根据矿压观测数据分析得出,该支护方案有效控制了劈帮处围岩变形,顶板状况良好,为支架的顺利拆除节省了时间。

[1] 王 平.关于煤矿巷道支护技术的浅析[J].低碳世界,2014(19):207.

[2] 邵泽松.煤矿巷道支护类型研究[J].内蒙古煤炭经济,2014(4):396-398.

[3] 杨仁树.煤矿巷道支护方案专家系统及应用研究[J].采矿与安全工程学报,2013(9):648-652.

[4] 王兴顺.工作面支承压力影响范围研究[J].煤炭科学技术,2013(S2):97-99.

[5] 王 军.浅析数值模拟在煤矿巷道支护设计中的应用[J].工业技术,2013(8):137.

StudyonSurroundingRockControlTechnologyof38302WorkingFaceCuttingHoleSideFractureinXiquCoalMine

LIUDeliang

In view of seeking solution for the problems of support being pressed, induced roof fall and the surrounding rock being crushed in the end stage of support dismantling in 28302 working face, Xiqu coalmine, methods of theoretical analysis, numerical simulation and engineering analogy are adopted, this paper puts forward a new approach to the construction of the working face, i.e. to split the rib in the cross point between main tunnel and the open-off, the supporting scheme for splitting section is determined to manage the deformation in surrounding rock and guarantee the support dismantling. The technology is of important significance for reference in similar geological cases.

Support removal; Numerical simulation; Surrounding rock management; Support technology

·试验研究·

2017-07-21

刘德亮(1987—),男,山西孝义人,2015年毕业于中国矿业大学,助理工程师,主要从事煤矿生产管理工作(E-mail)liudeliang2008.com@qq.com

TD355

B

1672-0652(2017)10-0013-03