百万千瓦火电机组一次风自适应系统应用研究

2017-11-21林典鹏王楚鸿李大吉

林典鹏, 王楚鸿, 李大吉, 江 永

(华能海门电厂, 广东汕头 515132)

百万千瓦火电机组一次风自适应系统应用研究

林典鹏, 王楚鸿, 李大吉, 江 永

(华能海门电厂, 广东汕头 515132)

为降低一次风机电耗,设计并实施了一次风压自适应控制系统,通过在原有一次风压设定值的基础上,再叠加一个独立的自适应一次风压力偏置值回路,在保证制粉系统安全运行的前提下,逐步降低一次风机出口压力,达到一次风机经济运行的目的。锅炉运行一次风压的降低,可使空气预热器漏风率有所下降,引风机电耗也会相应下降,节能降耗效果明显。

一次风压: 自适应: 控制策略; 节能

对于大型火电机组,制粉系统中主要的耗电设备是一次风机,其耗电量占整个制粉系统用电量的一半左右。从降低一次风机能耗的角度来进行节能的研究较少,而且都停留在试验层面,对运行只具有指导意义[1]。在实际变工况过程中,一次风压力偏置值由运行人员手动调节,调节幅度取决于该台机组的运行规程规定及运行人员的经验,不超过标准规定的限值、保证磨煤机的安全即可;但是,不同的运行人员对一次风压力偏置值的调节幅度不同,即使能够保证系统的安全性,也很难符合相应工况对一次风压力的要求,更难达到最佳的节能降耗效果。

1 研究对象

DG3000/26.15-Ⅱ1型锅炉制粉系统采用中速磨煤机正压直吹式系统,设有6 座原煤仓及与其对应的6 台电子称重皮带式给煤机和6台中速磨煤机。磨煤机采用动态分离器;密封空气系统采用母管制,有2台离心式风机,一台运行,一台备用;一次风系统由2台双动叶可调的轴流风机供给,保证足够的一次风速和风量;磨煤机出口设置4根煤粉管,每一根煤粉管再通过煤粉分配器一分为二,形成8根煤粉管,供给同层的8个旋流燃烧器。

锅炉燃烧设计煤种为神府东胜烟煤,校核煤种1为50%神府东胜烟煤+50%澳大利亚蒙托煤,校核煤种2为山西晋北烟煤,锅炉除了燃烧设计煤种和校核煤种以外,还能单独燃烧蒙托煤以及蒙托煤与晋北煤50%∶50%的混煤。锅炉在BRL工况下,使用设计煤种、校核煤种,保证热效率应不小于93.84%(按低位发热值),锅炉脱硝装置前NOx排放质量浓度≤300 mg/m3。

2 主要研究内容

一次风压力自适应系统,完全实现自动控制:当热风门未全开时,增大热风门开度,降低一次风风压,减少热风门压损,降低一次风机电耗以达到节能目的;当热风门接近全开而风量仍达不到设定值时,通过适当提高一次风压,使磨煤机风量达到设定值;当冷风门接近全开,且磨煤机出口温度超过设定值时,适当增大一次风风压,以满足出口温度要求;当密封风压差低时,为保证动态分离器运转,自动添加偏置以提高一次风风压[2];当磨煤机全部手动,或者当一次风风机全部手动时,切除一次风压自适应调整功能。一次风压力自适应系统能够根据当前工况自动计算节能空间,即一次风压力偏置值,在保证制粉系统安全运行的前提下,最大程度降低一次风压力值,降低一次风机电耗,节约厂用电。

2.1控制策略优化

电厂锅炉制粉系统运行的经济性和安全性很大程度上取决于一次风运行参数,而一次风压力是其中重要参数之一。一次风压力较大,会使磨煤机冷、热风门开度较小,节流损失较大、一次风机功耗增大、厂用电率增加;一次风压力较小,会使磨粉堵管、一次风射流刚性不足影响系统的安全性[3]。

该一次风压力自适应控制策略方案采用实时计算一次风压的实际有效节能空间,通过在原有一次风压设定值的基础上,再叠加一个独立的自适应一次风压力偏置值回路,在优先保证磨煤机制粉系统安全运行的前提下,逐步降低一次风机出口压力,进而降低一次风机耗电,达到一次风机经济运行的目的。

目前独立的自适应一次风压力偏置值回路设计优先保证磨煤机安全运行的控制功能有三个:(1)磨煤机出口温度超温保护功能;(2)磨煤机一次风量低保护功能;(3)磨煤机密封风压差低保护功能。

独立的自适应一次风压力偏置值回路,采用PID单回路设计。PID控制最早发展起来的策略之一,工业过程控制中的应用已有近百年的历史。在此期间虽然有许多先进控制算法相继诞生,如智能控制、自适应控制、预测控制等,但由于PID算法结构简单、参数易于整定,P、I、D控制规律各自成独立环节,可根据工业过程进行组合[4];在实施过程中无需建立数学模型。

2.2优化模式

2.2.1 仿真模式

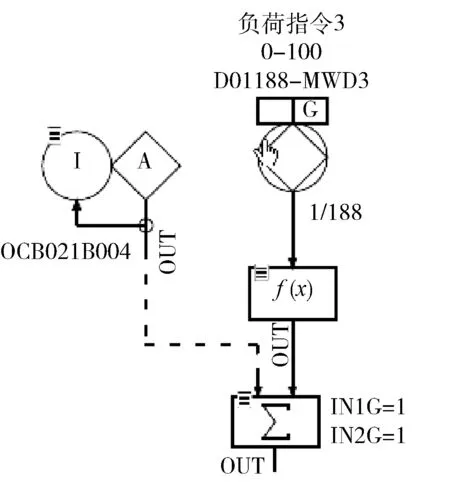

将热一次风压力偏置输出加权系数设置为0(见图1),以确保无热一次风压力偏置的有效输出。调整有关参数,使各磨煤机热风门指令最大值小于99%,查看参与控制的各阶段数值变化率,作用方向,确定正确后进入下一步。

图1 热一次风压力偏置

2.2.2 手动模式

手动模式下,系统设置为:

(1) 将热一次风压力自适应控制PID输出转换函数设置为(0,-2;50,0;100,0.3)。

(2) 将热一次风压力偏置输出加权系数设置为1。

(3) 在手动模式下,小幅调整输出(见图2),观察热一次风压力设定值变化后磨煤机冷热风门的变化和风量变化、密封风与下磨碗压差变化以及一次风机参数和锅炉主参数的变化。

图2 热一次风压力变化幅度

2.2.3 自动模式

自动模式下,系统设置为:

(1) 维持负荷稳定,投入自动模式,调整PID参数,观察PID输出、热一次风压力、磨煤机参数、一次风机参数,锅炉主汽压力和主汽温度等参数的变化情况。

(2) 加减负荷条件下,观察PID输出、热一次风压力、磨煤机参数、一次风机参数,锅炉主汽压力和主汽温度等参数的变化情况。

(3) 启停磨煤机条件下,观察PID输出、热一次风压力、磨煤机参数、一次风机参数,锅炉主汽压力和主汽温度等参数的变化情况。

(4) 调整热一次压力自适应控制PID设定值手动偏置,观察PID输出、热一次风压力、磨煤机参数、一次风机参数,锅炉主汽压力和主汽温度等参数的变化情况。

(5) 寻求最佳的PID控制参数和第2.1.1节的参数设置。

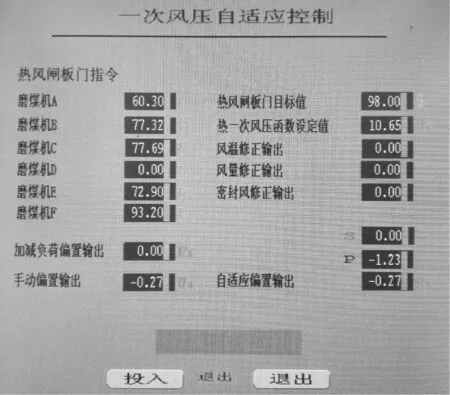

从控制逻辑优化结果来看,一次风压自适应控制系统的控制策略设计合理,达到了预期的设计目的。一次风自适应控制系统运行人员操作画面见图3。

图3 一次风压自适应系统操作界面

一次风压自适应控制系统的输出为“热一次风压偏置”,该偏置与DCS原“热一次风压函数设定值”相加,得到新的热一次风压设定值控制一次风机。

“热一次风压偏置输出范围”在调试设定为-2.0~+0.3 kPa,DCS原“热一次风压函数设定值”为9.0~11.5 kPa,则新一次风压设定值为7.0~11.8 kPa。

一次风自适应控制系统有MAN(手动)和AUTO(自动)功能,MAN功能下“热一次风压偏置”由运行人员手动调整,AUTO功能下由自适应控制系统产生“热一次风压偏置”。

操作块中的“S”字符为一次风自适应控制系统的设定值(运行磨煤机热一次风门指令最大的目标值),由函数产生,一般为100;“B” 字符为设定值的手动偏置,可由运行人员调整,正常运行后为0;“P” 字符为运行磨煤机热一次风门指令实际最大值;“O” 字符为一次风自适应控制系统的输出值,范围为0~100。

“冷一次风门修正”对一次风自适应控制系统的设定值进行修正,由系统自动产生,初始范围为0~20。

为保证动态分离器运转,当密封风下磨碗压差低于一定值时,一次风自适应控制系统自动提高偏置以提高一次风风压。

当磨煤机全部手动,或者当一次风机全部手动时,一次风自适应控制系统自动切除。

2.3优化结果

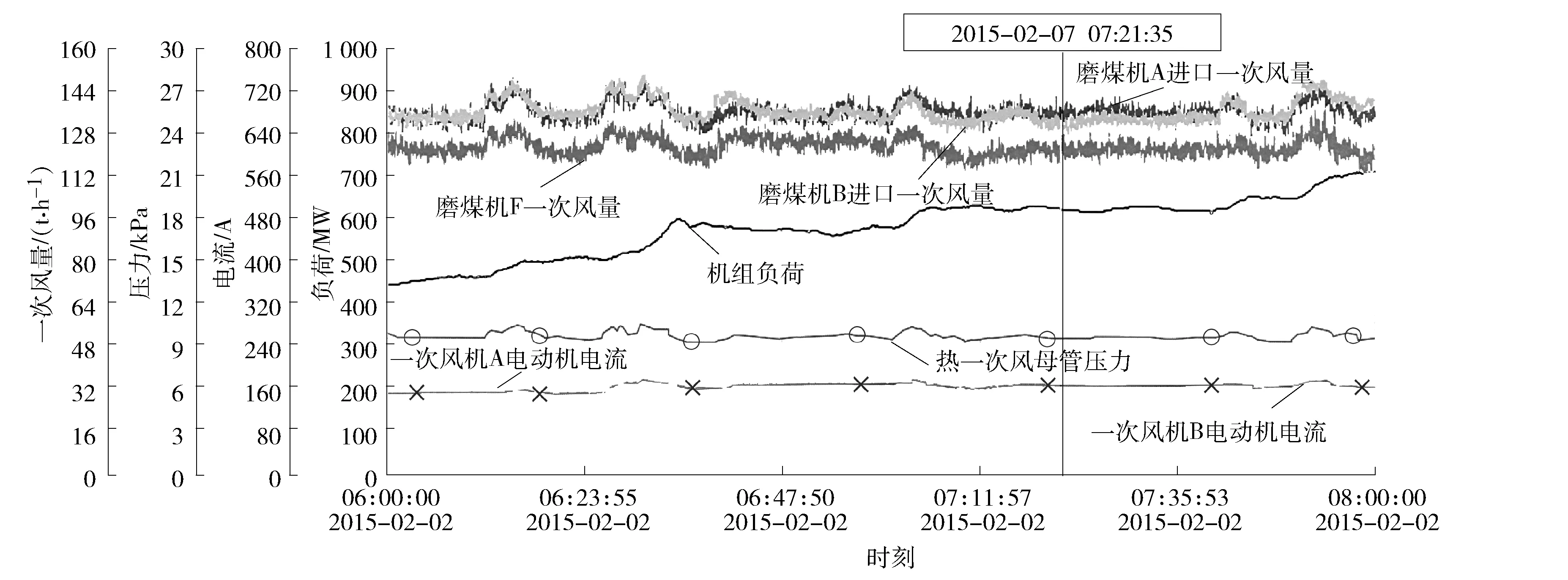

图4为机组在调试期间的一段运行曲线。从主蒸汽流量曲线可以看出,机组先加负荷,然后降到某一负荷稳定运行。在加负荷的过程中,磨煤机一次风量、一次风压、一次风机电流随之增加;当随后降负荷稳定运行过程中,负荷基本不变(蒸汽流量基本不变),磨煤机一次风量基本保持不变,而一次风压逐步降低,一次风机电流同步降低,电流降至加负荷前状态,从而体现出一次风机经济运行的效果。

图4 机组在调试期间的一段运行曲线

3 节能效益评估

在一定条件下,退出和投入一次风自适应控制系统,在不同负荷下比较一次风机功率,计算节能效果。一次风机参数取自SIS系统数据,一次风机功率从6 kV配电室记录,节电率计算公式为:节电率=(退出时的总电流或总功率-投入时的总电流或总功率)/退出时的总电流或总功率×100。

表1为退出和投入一次风自适应控制系统有关参数的比较。

表1 退出和投入一次风自适应控制系统有关参数的比较

在440~878 MW的试验负荷内,一次风机节电功率为195~465 kW,一次风机节电率为5.0%~15.0%;以各负荷点试验的一次风机节电功率平均计算(平均负荷688 MW),1号锅炉一次风机平均节约功率268 kW,平均节约厂用电率0.04%,一次风机平均节电率7.6%,以年运行7 267 h(假设该机组年利用5 000 h),上网电价(含税)为0.53元/(kW·h),则应用一次风自适应控制系统的年经济效益为103万元,锅炉运行一次风压的降低,可使空气预热器漏风率有所下降,引风机电耗也会相应下降。

4 结语

(1) 在试验条件下,该锅炉应用一次风自适应控制系统后,在440~878 MW的试验负荷内,一次风机节电功率为195~465 kW,一次风机节电率为5.0%~15.0%。

(2) 在同样磨煤机组合下,随给煤量下降,一次风机节电率升高。

(3) 在试验条件下,该锅炉应用一次风自适应控制系统的年经济效益约为103万元。

(4) 该锅炉运行一次风压的降低,可使空气预热器漏风率有所下降,引风机电耗也会相应下降。

(5) 该锅炉应用一次风自适应控制系统具有足够的安全边际,不必人为设定一次风压运行下限。

一次风压为制粉系统运行的重要参数,项目设计的一次风自适应控制系统充分考虑了磨煤机风量不足、密封风下磨碗压差低、磨煤机出口温度高等异常情况对一次风压的要求,对大多数电厂锅炉来说,一次风压不存在其他影响锅炉安全运行的条件,因此,设定一次风压运行下限是不必要的。建议保证一次风自适应控制系统的投运率,不必人为设定一次风压运行下限。

[1] 吴伟. 高压变频器在电厂一次风机上的实际应用[J]. 科技与创新, 2016(1): 161.

[2] 李小强,周静,谭厚章. 火电厂一次风机节能改造研究[J]. 通讯世界, 2016(2): 235-237.

[3] 王晨光. 300 MW循环流化床锅炉一次风机变频改造及耗能分析[J]. 现代工业经济和信息化, 2016, 6(4): 16-17, 29.

[4] 孙大伟, 石清鑫, 乔海勇, 等. 600 MW机组一次离心风机系统的整体优化节能改造[J]. 风机技术, 2016, 58(2): 78-80, 90.

ApplicationStudyonanAdaptiveControlSystemofPrimaryAirPressurein1000MWUnit

Lin Dianpeng, Wang Chuhong, Li Daji, Jiang Yong

(Huaneng Haimen Power Plant, Shantou 515132, Guangdong Province, China)

To reduce the power consumption of primary air fans, an adaptive control system of primary air pressure was designed and applied by adding an independent adaptive primary air pressure bias circuit based on the original setting value, thus gradually reducing the primary air pressure and the power consumption of primary air fans under the premise of ensuring the safe operation of the coal pulverizing system. Meanwhile both the air preheater leakage rate and the power consumption of induced draft fans drop accordingly due to the reduction of primary air pressure, resulting in obvious energy saving effect.

primary air pressure; adaptive system; control strategy; energy saving

2016-12-02;

2016-12-27

林典鹏(1983—),男,工程师,从事大型火电机组生产管理及其优化工作。E-mail: frank133@126.com

TK223.26

A

1671-086X(2017)06-0403-04