电化学处理对碳纤维表面加载碳纳米管的影响机理

2017-11-21陈纪强范汶鑫王成国

宋 磊,陈纪强,范汶鑫,王成国

(1临沂大学 土木工程与建筑学院,山东 临沂 276000;2山东大学 材料科学与工程学院,济南 250061)

电化学处理对碳纤维表面加载碳纳米管的影响机理

宋 磊1,陈纪强2,范汶鑫2,王成国2

(1临沂大学 土木工程与建筑学院,山东 临沂 276000;2山东大学 材料科学与工程学院,济南 250061)

利用电化学阳极氧化法改性碳纤维表面,开发了在连续碳纤维表面简单、高效、均匀地加载催化剂涂层的工艺。通过系统研究电化学改性强度对碳纤维表面物理与化学特性、催化剂颗粒与CNTs形貌、多尺度增强体拉伸强度及其增强复合材料层间剪切强度的影响,优化了碳纤维表面电化学改性工艺。结果表明:催化剂颗粒的形貌与分布不仅影响碳纤维表面沉积的CNTs的形貌,而且影响最终碳纤维表面生长CNTs多尺度增强体及其复合材料的力学性能。

碳纤维;碳纳米管;电化学处理;拉伸强度

碳纤维表面光滑且呈化学惰性,对碳纤维复合材料界面性能具有不利影响,碳纤维表面接枝碳纳米管(CNTs)能有效解决碳纤维与树脂基体间界面结合强度低的难题,显著提高碳纤维复合材料(CFRC)拉伸强度[1]、弯曲强度[2]、压缩强度[3]、层间剪切强度[4,5]。目前,碳纤维表面加载CNTs主要方法有化学接枝法[6]、电泳法[7]、涂层法[8]以及化学气相沉积(CVD)法[9-15]等,其中CVD方法具有简单、高效的特点而成为近来研究的热点。

碳纤维表面结构稳定,表面能低,与催化剂前驱体的润湿性较差,在碳纤维表面加载催化剂前,需要对碳纤维进行改性处理来活化碳纤维表面[16,17]。先前研究者们主要通过浓HNO3或其与浓H2SO4混合酸等来改性碳纤维表面,但该方法处理周期长,操作危险性大,对纤维强度损伤大,且会产生废酸等环境污染物。电化学阳极氧化法可以很好地解决这些难题,而且操作简单,处理效率高,对碳纤维强度损伤小。

电化学改性处理不仅直接影响碳纤维表面粗糙度、表面润湿性及碳纤维的力学性能,而且影响碳纤维表面加载催化剂以及生长CNTs的质量。为制备高强度的碳纤维表面加载碳纳米管(CF/CNTs)多尺度增强体,迫切需要探索最佳的电化学改性工艺。

本工作采用NH4HCO3,O3P,TEA和O3PNH4四种电解质,对碳纤维进行电化学阳极氧化处理,通过系统研究电解液种类、电解电流等对碳纤维表面催化剂颗粒的分布、碳纤维结构和性能以及CNTs形貌及其拉伸强度的影响,优化了碳纤维表面电化学改性工艺。

1 实验方法

1.1 去除碳纤维上浆剂及催化剂前躯体的加载

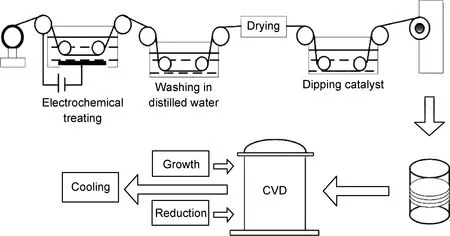

在连续碳纤维表面涂覆均匀催化剂前驱体涂层的工艺如图1所示。首先将碳纤维(Toray公司,12K-T700)均匀缠绕于样品架上,放入CVD炉中,在高纯N2保护下450℃保温1.5h,去除表面的上浆剂。然后分别以NH4HCO3,O3P,TEA和O3PNH4电解质配置5%(质量分数)的电解溶液,对纤维表面进行电化学处理。碳纤维丝束经过阳极棍导入电解液中,由导向辊导出,电解处理时间为80s,通过控制电解电流分别对碳纤维施加不同的电量(分别为50,100,150,200C/g)。丝束再经过去离子水洗5min,在120℃下烘干5min,浸入浓度为0.05mol/L的Co(NO3)2的催化剂前驱体溶液,浸渍10min。

1.2 催化剂的还原与CNTs的生长

将上述附着催化剂涂层的碳纤维样品放入FRD-400-CVD沉积炉内。在高纯N2(10L/min)保护下以10℃/min将炉温提升到450℃,关闭N2,通入H2(5L/min)还原1h后,以2.5℃/min的升温速率将炉温升至500℃ (对于不同改性工艺处理的碳纤维对比样品,炉温升至600℃)。通入C2H2,H2与N2的混合气体(C2H2/H2/N2=6/6/12L/min)气相沉积10min。沉积结束后,关闭C2H2与H2,在N2(10L/min)保护下将炉温冷却至室温。整个反应过程中炉内气压恒定于0.01MPa。

图1 碳纤维表面原位生长碳纳米管工艺流程图Fig.1 Flow chart for growing CNTs on the surface of carbon fibers

作为对比,同时用浓HNO3液相氧化法对碳纤维表面改性,并使用了两种常用工艺:(1)常温处理5h;(2)60℃处理30min。改性后的碳纤维经去离子水水洗,烘箱烘干后,浸入0.05mol/L Ni(NO3)2乙醇溶液中,浸渍1h后取出,80℃烘干30min。

1.3 测试与表征

1.3.1 纤维表面形貌的FESEM观察

采用SU-70型场发射扫描电镜观察催化剂颗粒的形貌,测试电压为15kV。

1.3.2 碳纤维表面粗糙度测试

采用V-Sorb2800P型比表面积及孔径分析仪测定电化学处理前后碳纤维的比表面积,研究改性处理对碳纤维表面粗糙度的影响。

1.3.3 酸碱滴定测试

准确称量0.2g碳纤维,放入100mL锥形瓶中,用移液管移入10mL浓度为5×10-3mol/L的NaOH标准溶液,充分振荡后,25℃恒温放置24h。随后用移液管取5mL清液移入另一个锥形瓶中,稀释至20mL后用浓度为5×10-3mol/L的HCl标准溶液进行滴定,待锥形瓶中的酚酞褪色,记下消耗HCl溶液的量,从而计算出表面酸性官能团的量,每个样品测三次取平均值[15]。

1.3.4 拉曼光谱

采用LabRaAM-HR800型拉曼光谱仪测试碳纤维的表面结构,分别测试电化学处理前后的碳纤维样品。测试条件采用He-Ne激光器,波长633nm,分辨率1cm-1,测试范围500~2000cm-1,,扫描时间30s。测试时取小段纤维粘贴于玻璃载玻片上,激光器发射单色光束照射在单根纤维的发亮区域,每束纤维测试三次,采用Origin软件处理数据,最后结果取平均值。

1.3.5 碳纤维单丝强度测试

根据ASTM D3822-07标准,剪取一束45mm左右的碳纤维样品,从中取出碳纤维单丝,用502胶将其固定在纸框上,常温固化2h后,利用XQ-1型纤维强伸度仪测试碳纤维单丝拉伸强度,载荷施加速率为2mm/min,强伸度仪将会自行记录单纤维断裂时的载荷。通过断裂载荷值与纤维的直径,计算碳纤维的拉伸强度,每组样品至少测试30根,取平均值。

2 结果与讨论

2.1 表面改性工艺对碳纤维表面生长CNTs的影响

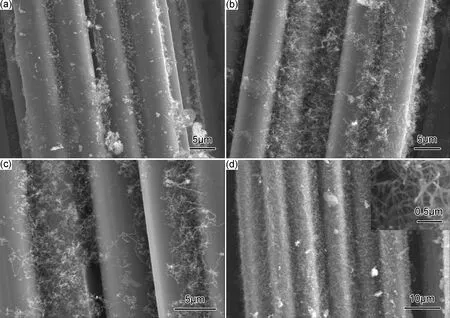

表面改性工艺的不同会影响碳纤维表面的化学成分及粗糙度,从而对碳纤维表面催化剂涂层及沉积的CNTs的分布均匀性有着显著的影响。图2 为碳纤维经不同工艺改性表面后,Ni作为催化剂600℃下在其表面催化生长的CNTs的SEM图。

从图2(a)可以看出,未改性的碳纤维表面几乎没有CNTs的形成,只在纤维之间的间隙中产生了较多的杂质颗粒,说明未改性纤维的光滑与惰性表面不利于催化剂溶液的浸润,催化剂将随溶剂的流动聚集在纤维之间的间隙中。浓HNO3处理可以有效改性碳纤维表面,CVD沉积后碳纤维表面可以生长出CNTs,但CNTs的分布均匀性较差,如图2(b),(c)所示。表明这两种常用的浓HNO3氧化改性碳纤维表面的工艺对T700碳纤维的改性效果较差,催化剂容易随溶剂的流动而在单纤维之间的间隙中聚集。从图2(d)可以看出,电化学阳极氧化法可均匀有效地改性碳纤维表面,最终可在碳纤维表面沉积均匀、整齐且管径细小的CNTs,其管径主要分布在10~20nm之间,这解决了传统硝酸改性碳纤维表面后,所沉积CNTs分布不均匀、规整度较差的问题。因此,本研究中都将使用电化学阳极氧化法改性碳纤维表面。

图2 不同工艺改性后碳纤维表面催化生长CNTs的表面形貌(a)未改性;(b)浓HNO360℃30min;(c)浓HNO3常温5h;(d)强度为100C/g电化学改性Fig.2 Morphology of CNTs grown on carbon fibers modified with different methods(a)untreated;(b)treated by nitric acid at 60℃ for 30min;(c)treated with nitric acid at room temperature for 5h; (d)modified by electrochemical anodic oxidation of 100C/g

2.2电解质种类对电化学改性碳纤维结构和性能的影响

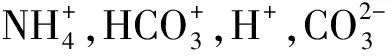

图3 不同电解质处理前后碳纤维结构与性能变化 (a)比表面积;(b)酸碱滴定;(c)拉曼光谱;(d)拉伸强度Fig.3 Structure and performance of carbon fibers before and after electrochemical oxidation carbon with different electrolytes (a)BET surface area;(b)acid base titration;(c)Roman spectra;(d)tensile strength

图3(c)为电化学处理前后碳纤维的拉曼光谱。从图中看出,碳纤维拉曼光谱主要存在位于1363~1413cm-1左右的代表无序结构振动的D峰和位于1600cm-1左右的代表表面有序石墨结构的G峰[20]。D峰与G峰的相对强度ID/IG可以用来判断碳纤维表面结构的有序程度[21]。电化学处理程度越高,ID/IG比值越高,反之越低。与之前分析的一致,采用NH4HCO3电解质处理后碳纤维的氧化程度最高,氧化会首先发生在碳纤维表面石墨微晶的边缘和晶格缺陷等位置,这些位置的碳原子受力不均匀,易被氧化刻蚀。同时,对碳纤维表面的刻蚀会扩大石墨微晶的晶界,增加碳纤维表面的缺陷,而碳纤维作为整体材料的拉伸性能主要取决于表面缺陷位置的强度。所以,如图3(d)所示,电化学处理后,碳纤维的拉伸强度普遍低于未处理碳纤维,且NH4HCO3为电解质处理后碳纤维的拉伸强度最低,这也说明了它对碳纤维的氧化刻蚀效果最为明显,处理后碳纤维的表面缺陷最多。以三种有机电解质处理后碳纤维的拉伸强度均高于NH4HCO3处理的碳纤维,以O3P为电解质处理后碳纤维的拉伸性能几乎没有降低,说明有机电解质对碳纤维的刻蚀作用较弱,能减少处理后碳纤维拉伸性能的损伤。

2.3电流强度对电化学改性碳纤维结构和性能的影响

对碳纤维进行不同程度的电化学表面改性处理,将会影响到碳纤维的表面粗糙度、表面润湿性、碳纤维的拉伸强度等[18,22,23]。处理程度适中的碳纤维表面能附着一层均匀的催化剂前躯体,且拉伸强度降低的幅度小,所以有必要对不同处理程度的碳纤维表面特性进行研究。

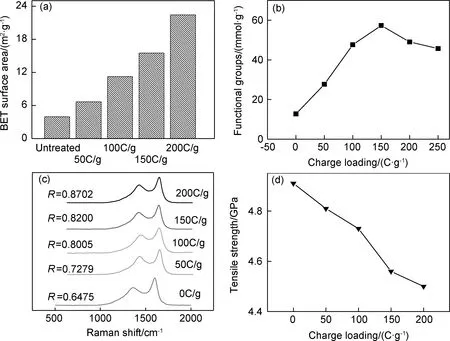

图4(a),(b)分别为不同电流强度处理后碳纤维的比表面积和官能团含量图,由图可知,电化学处理后碳纤维的比表面积和官能团含量有很大的提高,当通电量为100C/g时,处理后碳纤维的比表面积和官能团含量增加了3.5倍和4倍,碳纤维的表面极性增加。当通电量从150C/g提高到200C/g时,碳纤维的比表面积有较大幅度的提高,这说明碳纤维在这个阶段发生了较为严重的刻蚀,过度的氧化导致稳定的碳六元环打开,形成新的活性点,导致石墨微晶与碳纤维基体分离并脱落,且脱落的石墨微晶带走了表面一定量的官能团,所以官能团含量反而降低。图4(c),(d)说明随着通电量的增加,碳纤维的表面结构被逐渐破坏,其拉伸强度逐渐降低,当通电量为150C/g时,碳纤维拉伸强度降低8%。

图4 不同电解电流处理前后碳纤维结构与性能变化 (a)比表面积测试;(b)酸碱滴定;(c)拉曼光谱;(d)拉伸强度Fig.4 Structure and performance of carbon fibers before and after electrochemical oxidation carbon with different electrolytic currents (a)BET surface area;(b)acid base titration;(c)Roman spectra;(d)tensile strength

2.4电化学处理对碳纤维表面加载催化剂颗粒以及碳纳米管形貌的影响

图5为碳纤维经不同强度电化学改性后,其表面加载Co催化剂颗粒的形貌。当电化学处理强度为50C/g时,碳纤维表面加载的催化剂颗粒粒径较大且分布较宽,平均粒径大约为(29±11.4)nm;此外,在碳纤维的一些地方还会发现催化剂聚集的现象,如图5(a)所示,说明强度为50C/g的电化学处理对纤维表面改性的效果较差。当电化学处理强度增强至100C/g时,纤维表面加载了均匀细小的催化剂颗粒,其平均粒径为(20.8±4.8)nm,如图5(b)所示。当电化学处理强度继续增大至150C/g时,碳纤维表面催化剂颗粒形貌变化不大(图5(c)),此时催化剂颗粒的平均粒径为(22.1±5.6)nm。为了获得均匀、粒径大小合适的催化剂颗粒涂层,可选通电量为100C/g。

图5 Co作为催化剂时碳纤维经不同强度电化学改性后在其表面加载的催化剂颗粒的形貌 (a)50C/g;(b)100C/g;(c)150C/gFig.5 Morphology of Co catalyst particles formed on carbon fibers modified with different electrochemical treatment intensities (a)50C/g;(b)100C/g;(c)150C/g

图6为不同电化学处理强度改性碳纤维表面后,Co作为催化剂催化生长CNTs的表面形貌。从图6可以看出所有碳纤维样品表面都生长出了均匀且较短的CNTs,其长度主要分布在300~500nm之间。当电化学改性强度为50C/g时,碳纤维表面形成了过多较大的催化剂颗粒,而较大的催化剂颗粒已被证实不能催化CNTs的生长[24],导致碳纤维表面生长的CNTs较为稀疏,CNTs之间存在较多的被热解碳原子包裹而失活的催化剂颗粒,CNTs的平均直径为21.8nm。此外,由于催化剂在纤维表面聚集,CVD后碳纤维表面还存在较多的钴碳杂质颗粒,如图6(a)所示。当电化学处理强度增加至100C/g时,碳纤维表面生长出了稠密且较细的CNTs,如图6(b)所示。对应CNTs的平均直径为15.1nm。电化学处理强度进一步增强至150C/g时,碳纤维表面生长CNTs的形貌变化不大,其平均直径为17.4nm,如图6(c)所示。这与催化剂颗粒形貌随电化学改性强度的变化情形相近。

图6 碳纤维经不同强度的电化学改性后在其表面沉积的CNTs的表面形貌(a)50C/g;(b)100C/g;(c)150C/gFig.6 Morphology of CNTs deposited on the surface of carbon fibers modified with different electrochemical treatment intensity (a)50C/g;(b)100C/g;(c)150C/g

2.5电化学处理对CF/CNTs增强体及其复合材料性能的影响

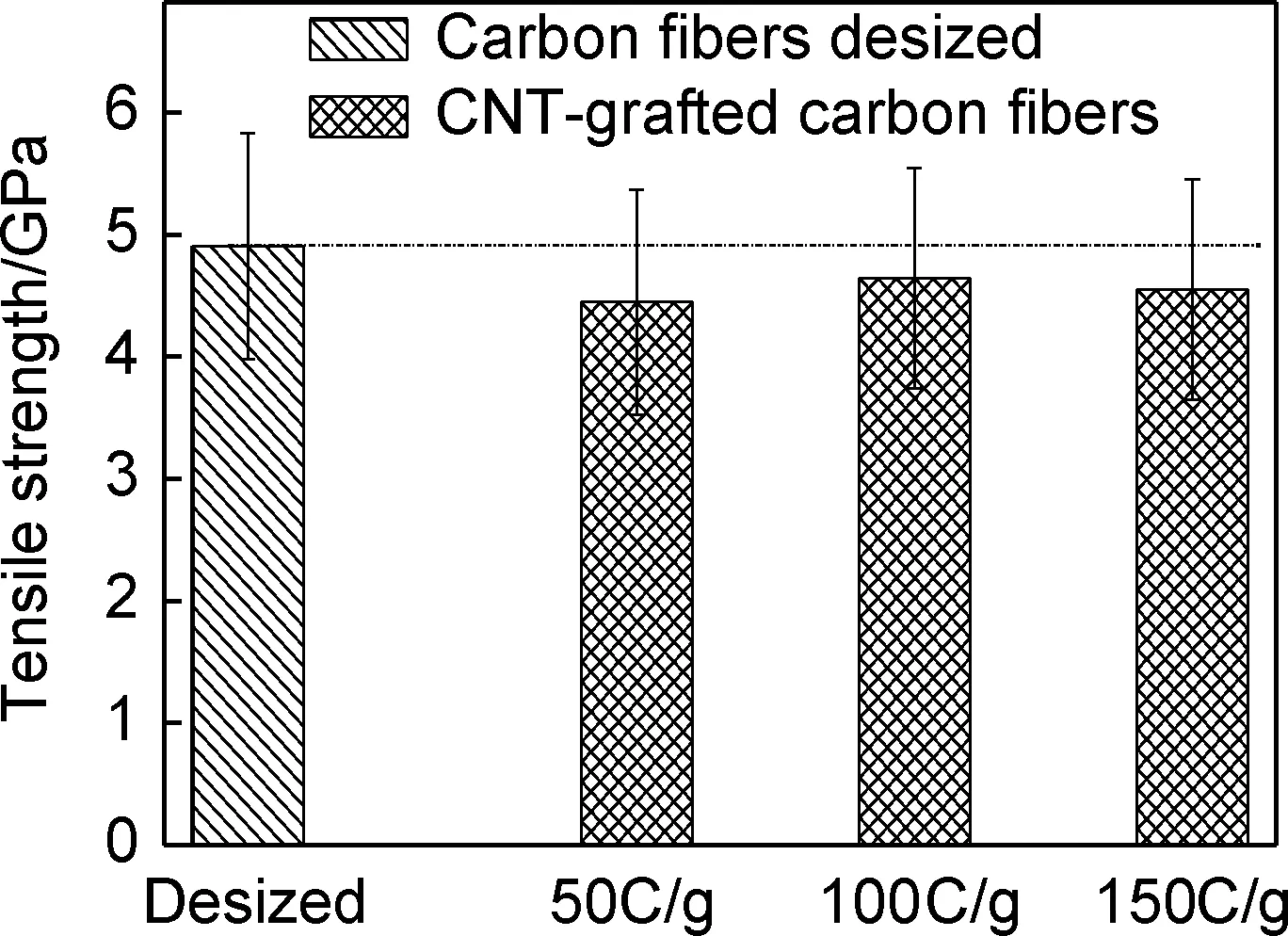

电化学改性碳纤维后,CF/CNTs增强体的拉伸强度如图7所示,可以看出,CVD后的碳纤维强度都出现了一定程度的降低。相比于100C/g与150C/g的电化学改性强度,50C/g的电化学处理虽然对碳纤维表面损伤最小,CVD后碳纤维的拉伸强度在三者之中最低。造成这一现象的主要原因是改性碳纤维表面形成了较大的催化剂颗粒并出现了催化剂聚集现象,在碳纤维表面留下了较大的缺陷。碳纤维表面形成的较大催化剂颗粒在CVD过程中将会被热解碳原子包裹而失活,阻碍了热解碳原子对碳纤维表面损伤的修复。

图7 电化学处理强度对CF/CNFs增强体拉伸强度的影响Fig.7 Influence of electrochemical treatment intensity on the tensile strength of CNT-grafted carbon fibers

电化学处理强度为100C/g与150C/g时,与脱浆碳纤维相比,多尺度增强体的拉伸强度分别降低了6%与7.8%。表明较高的电化学处理强度(150C/g)也会引发多尺度增强体强度降低,电化学改性对碳纤维造成的表面损伤将会被遗留至最终制备的多尺度增强体中。进一步证实了高的电化学改性强度(如150C/g)不利于高强度CF/CNTs多尺度增强体的制备。

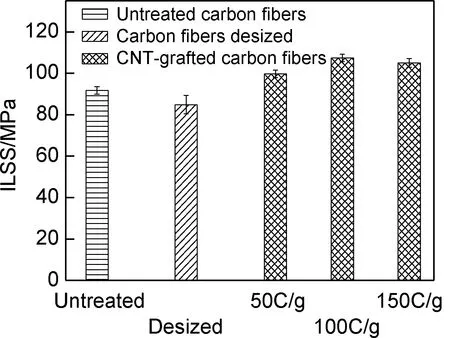

图8示出了不同电化学处理强度对CF/CNTs增强复合材料的层间剪切强度的影响。可以看出,由于碳纤维脱浆后形成的惰性表面与树脂基体的界面黏结性较差,对应复合材料的层间剪切强度最低。表面生长CNTs后,碳纤维增强复合材料的层间剪切强度显著增加。原因在于CNTs的生长可以显著增加碳纤维表面粗糙度,增加碳纤维与树脂之间的界面结合面积及机械锁合作用。当电化学处理强度为50C/g时,碳纤维表面生长的CNTs较为稀疏,对复合材料的界面增强效果较低,与未处理碳纤维增强复合材料相比,层间剪切强度只增加了8.7%。

图8 电化学处理强度对CF/CNTs增强复合材料层间剪切强度的影响Fig.8 Influence of electrochemical treatment intensity on the ILSS of CNT-grafted carbon fibers reinforced composites

当电化学处理强度增加至100C/g时,生长CNTs对复合材料界面的增益效果最好,与未处理碳纤维及脱浆碳纤维增强复合材料相比,多尺度复合材料的层间剪切强度分别提高了17.1%与26.1%。电化学强度提升至150C/g时,复合材料的层间剪切强度出现了一定程度的降低。这是由于过高的电化学处理强度会过度氧化碳纤维表面的石墨层,在剪切力的作用下过度氧化石墨层容易从碳纤维表面脱落[25]。

3 结论

(1)电化学改性可以显著增加纤维表面含氧官能团的含量和表面粗糙度,可实现碳纤维表面均匀加载催化剂和CNTs。采用有机电解质能有效地降低碳纤维的表面损伤程度,最佳的电解质为O3PNH4。

(2)电化学处理强度低时,催化剂前躯体溶液容易聚集到碳纤维丝之间,导致催化剂颗粒分布很不均匀。而处理强度较高时,对碳纤维表面损伤较大,降低碳纤维性能。合理选择电化学处理强度,可以在碳纤维表面实现催化剂的均匀加载和CNTs的可控生长。

(3)电化学处理强度为100C/g时,制备的CF/CNTs增强体的拉伸强度和CF/CNTs增强复合材料的层间剪切强度最大,因此,最佳的电化学改性强度确定为100C/g。

[1] SHARMA S P, LAKKAD S C. Effect of CNTs growth on carbon fibers on the tensile strength of CNTs grown carbon fiber-reinforced polymer matrix composites[J].Composites Part A,2011, 42(1):8-15.

[2] MATHUR R B, CHATTERJEE S, SINGH B P. Growth of carbon nanotubes on carbon fibre substrates to produce hybrid/phenolic composites with improved mechanical properties[J].Composites Science and Technology, 2008,68:1608-1615.

[3] SHARMA S P, LAKKAD S C. Compressive strength of carbon nanotubes grown on carbon fiber reinforced epoxy matrix multi-scale hybrid composites[J].Surface and Coatings Technology, 2010,205:350-355.

[4] AGNIHOTRI P, BUSU S, KAR K K. Effect of carbon nanotube length and density on the properties of carbon nanotube-coated carbon fiber/polyester composites[J]. Carbon,2011,49:3098-3106.

[5] 姚红伟, 钟盛根, 李显华, 等. CNTs强化碳纤维/环氧复合材料界面过渡层及其对界面性能的影响[J]. 材料工程, 2016, 44(12): 13-21.

YAO H W, ZHONG S G, LI X H, et al. Strengthening interface transition layer of carbon fiber/epoxy composites with CNTs and its effect on interfacial performance[J]. Journal of Materials Engineering, 2016, 44(12): 13-21.

[6] ZHAO F, HUANG Y, LIU L, et al.Formation of a carbon fiber/polyhedral oligomeric silsesquioxane/carbon nanotube hybrid reinforcement and its effect on the interfacial properties of carbon fiber/epoxy composites[J]. Carbon, 2011,49:2624-2632.

[7] DAVIS D C, WIKERSON J W, ZHU J, et al. Improvements in mechanical properties of a carbon epoxy composites using nanotubes science and technology[J]. Composites Structure,2010, 92:2653-2662.

[8] AN Q, RIDER A N, THOSTENSON E T. Electrophoretic deposition of carbon nanotubes onto carbon-fiber fabric for production of carbon/epoxy composites with improved mechanical properties[J]. Carbon,2012,50: 4130-4143.

[9] WANG Y H, LIN J, HUAN C, et al. Synthesis of large area aligned carbon nanotube arrays from C2H2-H2mixture by rf plasma-enhanced chemical vapor deposition[J]. Applied Physics Letters, 2001,79: 680-682.

[10] MATHUR R B, CHATTERJEE S, SINGH B P. Growth of carbon nanotubes on carbon fiber substrates to produce hybrid/phenolic composites with improved mechanical properties[J]. Composites Science and Technology, 2008,68:1608-1615.

[11] SHARMA S P, LAKKAD S C. Morphology study of carbon nanospecies grown on carbon fibers by thermal CVD technique[J]. Surface and Coatings Technology, 2009,203: 1329-1335.

[12] CHEN P, ZHANG H B. Studies on structure and property of carbon-nanotubes formed catalytically from decomposition of CH4or CO[J]. Chemical Journal of Chinese Universities,1998,19:765-769.

[13] SONOYAMA N, OHSHITA M, NIJUBU A, et al. Synthesis of carbon nanotubes on carbon fibers by means of two-step thermochemical vapor deposition[J]. Carbon, 2006,44: 1754-1761.

[14] DOWN W B, BAKER R. Modification of the surface properties of carbon fibersviathe catalytic growth of carbon nanofibers[J]. Journal of Materials Research, 1995,10: 625-633.

[15] MASCHMANN M R, AMAMA P B, GOYAL A, et al. Freestanding vertically oriented single-walled carbon nanotubes synthesized using microwave plasma-enhanced CVD[J]. Carbon, 2006,44:2758-2763.

[16] PITTMAN C U, JIANG W, YUE Z R, et al. Surface properties of electrochemically oxidized carbon fibers[J]. Carbon,1999,37:1797-1807.

[17] 景鹏展, 朱姝, 余木火, 等. 基于碳纤维表面修饰制备碳纤维织物增强聚苯硫醚(CFF/PPS)热塑性复合材料[J]. 材料工程, 2016, 44(3): 21-27.

JING P Z, ZHU S, YU M H, et al. Preparation of carbon fiber fabric reinforced polyphenylene sulfide (CFF/PPS) thermoplastic composites based on surface modification of carbon fibers[J]. Journal of Materials Engineering, 2016, 44(3): 21-27.

[18] 郭云霞, 刘杰, 梁节英. 电化学改性 PAN 基碳纤维表面及其机理探析[J]. 无机材料学报, 2009,24: 853-858.

GUO Y X,LIU J,LIANG J Y. Modification mechanism of the surface-treated PAN-based carbon fiber by electrochemical oxidation[J].Journal of Inorganic Materials,2009,24:853-858.

[19] 韩风, 潘鼎. 碳纤维电化学表面氧化处理效果的表征[J]. 高科技纤维与应用, 2000,25(1):39-43.

HAN F, PAN D. Characterization of electro-chemically treatea carbon fiber surface[J].Hi-Tech Fiber and Application, 2000,25(1):39-43.

[20] GREEF N D, ZHANG L M, MAGREZ A, et al.Direct growth of carbon nanotubes on carbon fibers: effect of the CVD parameters on the degradation of mechanical properties of carbon fibers[J].Diamond and Related Materials, 2015,51:39-48.

[21] 林治涛. PAN基碳纤维制备过程中表面处理关键技术研究[D]. 济南:山东大学, 2014.

LIN Z T. Study on key techniques of the surface treatment during the process of manufacturing PAN-based carbon fibers[D].Jinan:Shandong University,2014.

[22] LINSAY B, ABELM L, WATTS J F. A study of electrochemically treated PAN based carbon fibers by IGC and XPS[J]. Carbon, 2007,45:2433-2444.

[23] YUE Z R, JIANG W, WANG L, et al. Surface characterization of electrochemically oxidized carbon fibers[J]. Carbon, 1999, 37:1785-1796.

[24] NERUSHEV O A, DITTMAR S, MORJAN R E, et al. Particle size dependence and model for iron-catalyzed growth of carbon nanotubes by thermal chemical vapor deposition[J]. Journal of Applied Physics, 2003, 93: 4185-4190.

[25] YUMITORI S, NAKANISHI Y. Effect of anodic oxidation of coal tar pitch-based carbon fiber on adhesion in epoxy matrix: part 1 comparison between H2SO4and NaOH solutions[J]. Composites Part A, 1996, 27: 1051-1058.

国家自然科学基金项目(51573087);山东省自然科学基金项目(ZR2014EZ001)

2015-09-10;

2016-12-07

宋磊(1967-),女,副教授,主要研究建筑材料,联系地址:临沂大学土木工程与建筑学院(276000),E-mail:sl13869979076@163.com

(本文责编:解 宏)

Influencing Mechanism of Electrochemical Treatment onPreparation of CNTs-grafted on Carbon Fibers

SONG Lei1,CHEN Ji-qiang2,FAN Wen-xin2,WANG Cheng-guo2

(1 School of Civil Engineering and Architecture,Linyi University,Linyi 276000,Shandong,China;2 School of Materials Science and Engineering,Shandong University,Jinan 250061,China)

Based on electrochemical anodic oxidation, an innovative technique was developed to efficiently obtain the uniform catalyst coating on continuous carbon fibers. Through systematic investigation on the effect of electrochemical modified strength on the physical and chemical characteristics of carbon fiber surface, catalyst particles and the morphology of CNTs-grafted carbon fibers, tensile strength of multi-scale reinforcement and the interlaminar shear strength of its reinforced composites, the electrochemical modification process on carbon fibre surface was optimized. The results show that the morphology and distribution of catalyst particles not only affect the morphology of CNTs deposited on the surface of carbon fibres,but also affect the mechanical properties of multi-scale reinforcement and its reinforced composites of CNTs-grafted carbon fibers.

carbon fiber;carbon nanotube;electrochemical treatment;tensile strength

10.11868/j.issn.1001-4381.2016.001038

TB321

A

1001-4381(2017)11-0015-08