某罗特曼透镜主壳体插座孔加工工艺的改进

2017-11-20张建民窦长安

张建民,窦长安

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225001)

某罗特曼透镜主壳体插座孔加工工艺的改进

张建民,窦长安

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225001)

罗特曼透镜广泛运用于各种微波馈电网络的设计之中,而主壳体作为罗特曼透镜核心的微波件,其插座孔在加工过程中常面临难度大、成本高和加工效率低的问题。引入新的加工编程软件,对孔径加工工艺进行了改进,采用多轴联动的钻削工艺,成功地解决了插座孔的加工难题。经过实测数据对比,该方案有效提高了生产效率。

罗特曼透镜;工艺改进;多轴联动;钻削工艺

0 引 言

罗特曼透镜[1]是在Rotman和Turner于1963年提出的理论基础上发展而来的一种波束形成网络,具有若干个输入输出口,利用透镜波束端口到天线阵列上各个阵元的光程差来确定波束指向,是一种基于时间延迟的波束形成网络。罗特曼透镜由于其独特的优点,在电子对抗领域有着广泛的应用[2]。

罗特曼透镜为多层结构,中间一层为主壳体,是透镜核心微波结构件,其类型为薄壁件,左右两侧面为方程曲面,在方程曲面上布满若干电缆插座孔。壳体内带状线板上的每个输入输出口必须和主壳体的插座孔一一对应,并在一条直线上。将所有的SMA连接器安装到插座孔中。罗特曼透镜是基于等光程原理设计的[3],电性能的好坏主要取决于壳体及内部基片的加工,结构设计对罗特曼透镜主体形状、形位误差、加工精度都有明确的技术要求。尤其是对其壳体侧孔公差精度有着严格的要求,细微的差别就将引起带状线变形、输入输出驻波比变化、相位误差增大等问题,严重影响产品性能。由于罗特曼透镜的生产研究在我国起步较晚,技术加工储备相对空白,并且加工设备的落后导致在实际生产中碰到很多问题,以至于很多电子战项目长时间内只能依靠进口。随着实际需求的不断增加,如何提高加工工艺水平和生产效率已经成为刻不容缓的重要研究课题。

通过对罗特曼透镜的加工生产现状进行调研,发现导致其加工不合格率高、生产效率低下的主要原因为:现有加工编程软件在处理多轴加工问题以及采用螺旋式铣削方法时都存在一定缺陷。本文尝试引入新的加工编程软件解决多轴加工的效率问题,引入钻削方法改进加工精度和效率,并通过数据对比获得论证。

1 壳体加工改进

目前,罗特曼透镜主壳体侧面插座孔主要采用坐标转换法进行加工。此种方法能达到产品精度要求,但对操作人员及数据的准确性提出了较高的要求,加工过程中要求操作人员零失误并且保证坐标数据100%正确,稍有不当整个加工将面临着不合格风险。随着任务量的增加,该方法校核尺寸及插座孔加工周期较长的弊端慢慢开始显现,无法满足当前需求。为提高透镜插座孔的加工效率,将从加工编程软件和生产加工工艺方法2个方面进行突破改进。

1.1 多轴联动的加工程序

当下加工生产过程中采用的编程软件为Master CAM 9.1,其多轴加工功能处理方面不够成熟,通常需要采用手动输入控制模式及坐标变换法进行加工。加工一件透镜壳体插座孔,对应于68组插座孔需要68次坐标输入,平均每次耗时3 min,合计耗时204 min;每组插座孔换刀6次(15 s/次),68组插座孔合计耗时102 min;每批次坐标换算时间还需要60 min,耗费了大量的时间,是加工效率低下的主要原因之一。为此采用Master CAM X6[4]。作为一款刚引进的高版本软件,Master CAM X6能满足较复杂零件的程序编辑和加工需求,有着较为成熟的多轴加工功能。图1所示为采用Master CAM X6多轴联动加工壳体插座孔的实施步骤。

图1 Master CAM X6多轴联动加工壳体插座孔流程图

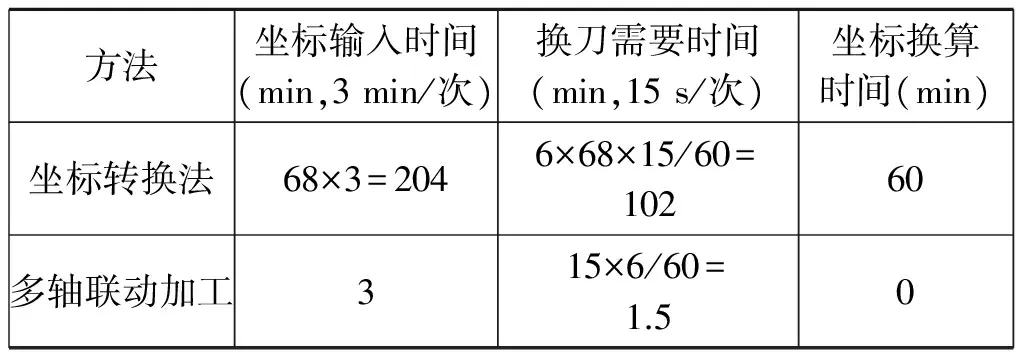

通过运用多轴联动加工功能,可将透镜壳体插座孔坐标输入次数减少到1次,仅耗时3 min;换刀次数减少到6次,耗时1.5 min;并省去了坐标转换时间。对坐标变换法和多轴联动法步骤用时进行对比,如表1所示。

表1 坐标变换法和多轴联动法步骤用时对比

综合对比可知,在使用相同的螺旋铣削加工方式上,采用新版本软件下的多轴联动加工方法,不仅可以大大减少坐标输入次数,由原来的插座孔数目减少到只需1次,且换刀次数更少,还省去了坐标变换这一繁琐步骤。多轴联动加工法比坐标转换法编程加工用时少了近362 min,加工效率获得了巨大提升。

1.2 改进孔加工切削工艺

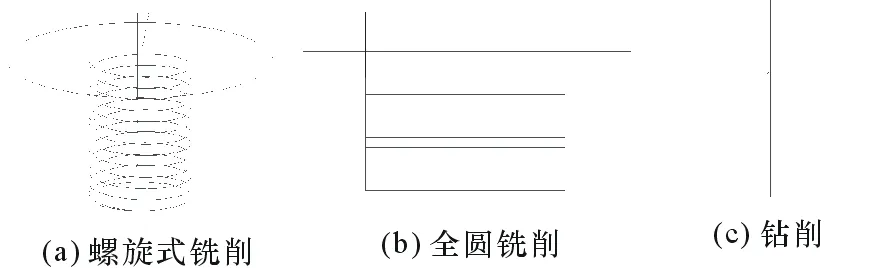

图2 3种加工方式刀具路径图

采用3种方式进行程序模拟加工,具体的步骤和加工用时如表2所示。

表2 3种加工工艺方法对比

通过上述对比可以发现,相比于螺旋铣削,采用全圆铣削单组孔加工时间可减少5.5 min左右,对于本文的加工目标,共包含68组插座孔,共可节约377 min,效率提高26%;同理,采用钻削方式单组用时最短,只需要近13 min,单件壳体合计870 min,减少576 min,效率提高近40%,加工时间最短。综合考虑加工成本和加工效率后,选择对透镜壳体插座孔采用多轴联动钻削加工工艺方法进行加工。

2 改进工艺后实际加工检验

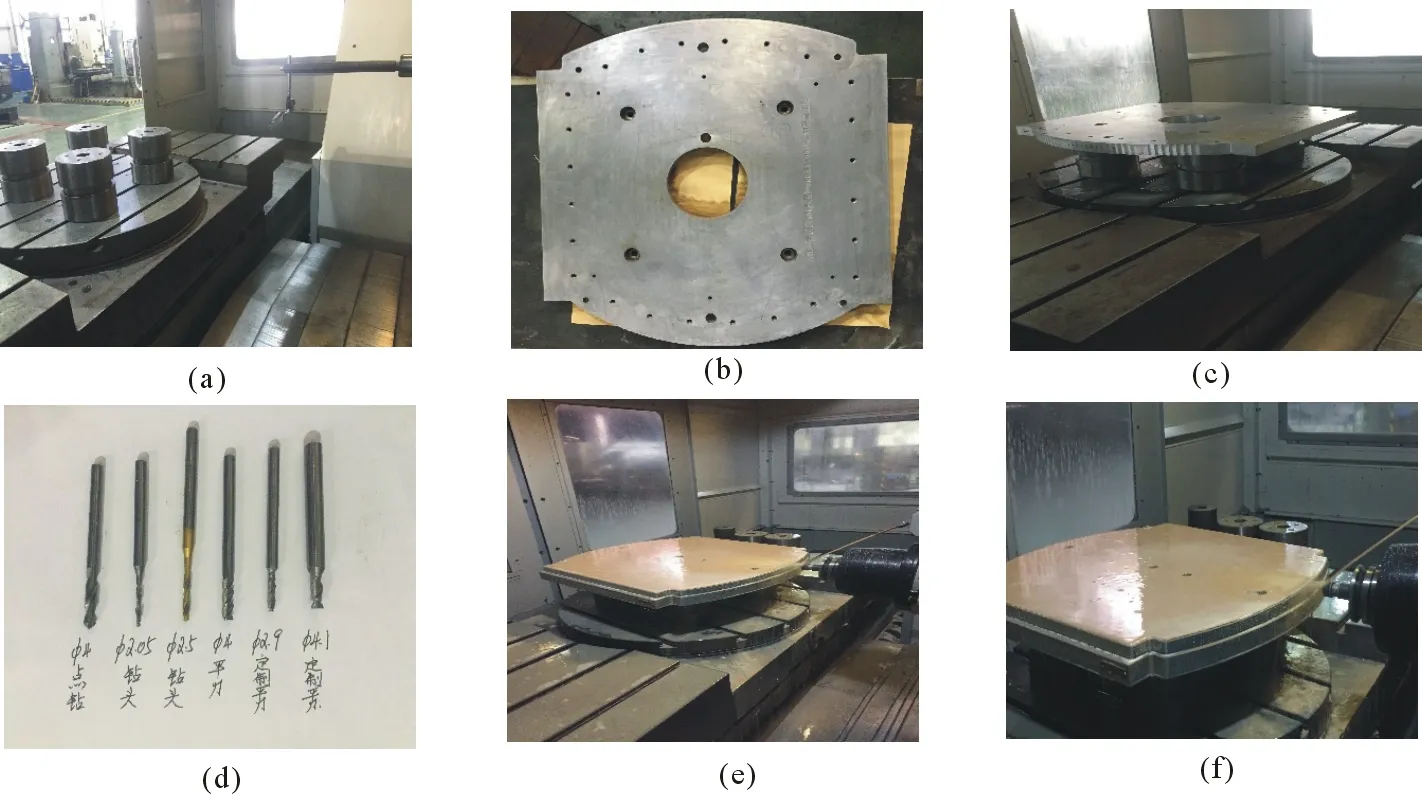

加工选用设备包括:卧式加工中心EC-1600,4组垫块,“透镜卧加”工装,φ4点钻,φ2.05钻头,φ2.5钻头,φ4平刀,φ2.9定制平刀以及φ4.1定制平刀。多轴联动钻削加工操作步骤如下:

(1) 将工作台面擦拭干净,将垫块擦拭干净置于同一水平,误差不得超过0.02 mm;

(2) 将产品工装擦拭干净,置于垫块之上;

(3) 将工装进行找正,并用螺丝紧死;

(4) 将所需刀具安装到位;

(5) 将零件紧固于工装之上,程序进行试点孔,反复检查孔位的准确性;

(6) 全程钻削方式进行试验件的加工。

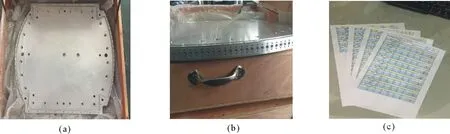

多轴联动钻削加工操作步骤如图3所示。加工完毕后送检,成品如图4所示。采用三坐标测量机对首件透镜壳体插座孔进行质量检测。检测结果为:该零件各项数据指标均达到图纸技术要求。单件加工的实例证明:采用多轴联动的钻削加工方式可以同时实现高精度和高效率的插座孔加工。

对单件透镜插座孔加工全过程跟踪记录,即采用Master CAM X6多轴联动钻削法加工用时仅需874.5 min,效率提高了约42%。坐标转换法与多轴联动钻削法运行过程用时对比见图5。

按照某项目实际需求,加工生产罗特曼透镜某壳体1(1件),某壳体2(8件),按照原坐标转换法螺旋式铣削加工,需要时间合计4 083 min,改进后新方法下,合计加工时间2 605 min,节省时间1 478 min,且合格率达到100%。进行数据对比和反复验证,运用新的加工工艺可以较为稳定地将产品生产效率提高40%左右。随着任务量不断增加,将会大大缩短任务生产周期。至此,结合新型加工编程软件多轴联动技术和钻削工艺,传统工艺低效率加工模式转变为一种新工艺、高效率加工模式,成功解决了罗特曼透镜插座孔加工精度和加工效率的技术瓶颈,充分保证产品的加工质量,有利于提高罗特曼透镜SMA连接器的装配质量和效率。

图3 多轴联动钻削加工操作步骤实物图

图4 透镜壳体及插座孔成品实物图及透镜壳体插座孔检测报告

图5 坐标变换法和多轴联动法整件加工用时对比

3 结束语

主壳体是罗特曼透镜核心微波件,孔径精度有严格的公差要求,是加工工艺应关注的重点。本文采用新型加工编程软件Master CAM X6的多轴联动功能,有效减少了加工时间;并根据孔径大小定制特殊刀具,采用G83钻削指令进行加工,保证了孔径大小的一致性,成功解决了因操作不当引起的不合格率高的问题。在此改进基础之上,任务生产周期将大大缩短,以满足当下不断增加的生产任务需要。新工艺的研究满足了新时期某产品项目装配任务需求,也具有较好的启发意义,可以结合实际广泛应用于其他产品的生产加工过程中。

[1] ROTMAN W,TURNER R.Wide-angle microwave lens for line source applications[J].IEEE Transactions on Antennas and Propagation,1963,11(11):623-632.

[2] 张德文.罗特曼透镜多波束阵的最新进展[J].电子信息对抗技术,1986(12):44-52.

[3] 桂盛,姚申茂.罗特曼透镜馈电的多波束阵列系统设计[J],2014,37(4):102-104.

[4] 钟日铭.Mastercam X6基础教程[M].北京:人民邮电出版社,2013.

ImprovementofProcessingTechnicforMainShellSocketofACertainRotmanLens

ZHANG Jian-min,DOU Chang-an

(The 723 Institute of CSIC,Yangzhou 225001,China)

Rotman lens is widely used in designing various microwave feed networks,and as the core microwave component of Rotman lens,the main shell,whose socket hole often faces the problem of great difficulty,high cost and low efficiency during processing.This paper introduces new processing programming software,improves the aperture processing technic,uses drilling process based on multi-axis motion to resolve the process problem of socket hole successfully.By comparing with the actual test data,the scheme effectively improves the production efficiency.

Rotman lens;technic improvement;multi-axis motion;drilling process

TG506

B

CN32-1413(2017)05-0117-04

10.16426/j.cnki.jcdzdk.2017.05.027

2017-09-10