二次换热器的数值模拟和结构优化

2017-11-17同济大学机械与能源工程学院周伟国

同济大学 机械与能源工程学院 周伟国 刘 倩 周 游

二次换热器的数值模拟和结构优化

同济大学 机械与能源工程学院 周伟国 刘 倩 周 游

在《冷凝式燃气热水器二次换热器数值模拟研究》的基础上,利用Fluent对改进后的6管式换热器进行数值模拟,根据模拟结果再提出结构优化方案。优化方案从改进气流组织入手,力求在换热器体积基本相同的情况下,提高换热器的效率。

数值模拟 换热器 结构优化 导流板

0 引言

换热器是一种常见的热能传递设备,也是一个出色的热交换载体,成为市场上诸多工业产品的关键部件。被广泛的应用于加工、动力、运输、制冷和热量回收等领域。其重要性不仅体现在它应用领域广,而且所占资金比重往往很高。因此,提高换热器性能,优化结构,对降低成本、节约能源都具有重大意义。

冷凝式燃气热水器是一种高效节能的热水器具,主要由燃烧系统、换热系统和制动控制系统组成。冷凝式燃气热水器与普通燃气热水器最大的差别就是在一次换热器后加了冷凝式换热器,即二次换热器。在所有种类冷凝器中,管壳式冷凝器是应用最广泛的一种冷凝设备。尽管它在结构紧凑性、传热强度和单位金属耗量方面不尽如人意,但由于其制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压,因而在化工、石油、能源等行业的应用仍处于主导地位。在换热器向高温、高压、大型化发展的今天,随着新型高效换热管的不断出现,管壳式冷凝器的应用范围将越来越广。因此如何有效的提高换热器的换热效率成为了各界共同追求的目标。

本文在《冷凝式燃气热水器二次换热器数值模拟研究》实验验证的基础上,对新型的6管式换热器进行模拟,根据模拟结果提出结构优化方案,目标是在体积基本不变的情况下,较好的提高换热器的换热效率。

1 物理问题和数学描述

1.1 物理问题

本文所研究的燃气热水器二次换热器的波纹管换热管束如图1所示,由6组M型不锈钢波纹管错列布置,换热管束内为被预热的水。二次换热器的整体结构如图2。

图1 二次换热器不锈钢波纹管换热管束

图2 二次换热器结构模型

1.2 数学描述

1.2.1 已知物性参数

全负荷下试验气CH4消耗量为2.965 m3/h(最大负荷);

水流量:11.4L/min 即0.000 19 m3/s;

烟气进口温度:438.8 K;

水进口温度:293.4 K。

相关物性参数如表1:

表1 物性参数表

1.2.2 计算的物性参数

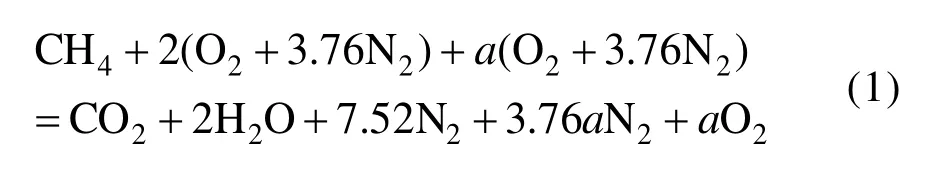

①假设完全燃烧的情况下:

排烟中O2占9.9%,

计算得a=1.6

过剩空气系数为:

根据式(1)计算得总的烟气量为53.77 m3/h。

②烟气进口雷诺数:

式中:Re——雷诺数;

ρ——流体的密度,kg/m3;

ν——流体的速度,m/s;

d——管径,m;

μ——流体的动力粘度,m2/s。

代入数据计算得:

为低雷诺湍流。

③根据烟气、水的流量及进口面积计算:

烟气入口速度v=3.72 m/s

水的入口速度v=0.22 m/s

1.2.3 假设

(1)几何模型的简化,忽略换热器外壳的厚度。

(2)绝热边界条件的假设,是烟气出口温度过高的原因之一。

(3)忽略了烟气辐射换热的因素。

(4)假设完全燃烧,烟气中不存在CO。

(5)假设水蒸气冷凝温度恒定,为373.15 K。

综上所述,换热器外壳设为厚度为零的绝热边界,换热管束为传热系数恒定的壁厚为0.3 mm的边界条件,水管、烟气均为速度入口压力出口,冷凝温度为373.15 K。

1.3 计算方法

本文采用的计算方法是基于有限体积法对控制方程进行离散和求解,采用偏微分方程离散求解的方法。速度压力耦合求解采用SIMPLE算法。动量方程、能量方程、k-ɛ方程采用二阶迎风格式进行离散。

2 实验验证

2.1 实验过程

实验对象为某厂家的一款家用燃气热水器,实验装置如图3所示。

图3 实验装置

二次换热器型号为 16E22AR,其产水能力17.86 L/min,热功率29.6 kW。实验的目的是测定出 28组采集点的温度值,以实测数据来验证模拟结果,其中烟气进出口和水进口的温度值为取各测试点的平均值,并将其与模拟结果进行比较。具体的实验条件为:进水温度为 20.3 ℃,进水流量为11.4 L/min,调节实验的燃气消耗量与模拟中的边界条件一致,取燃气消耗量为2.965 m3/h。详细的实验过程见周伟国等《冷凝式燃气热水器二次换热器数值模拟研究》。

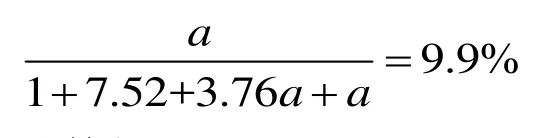

2.2 模拟结果与实验结果的对比

在相同位置上对比模拟与实验结果,如表2所示。比较烟气入口、烟气出口、水进口以及水出口等位置的实验数据和模拟数据,各点数据相对误差的绝对值都小于10%,模拟结果的烟气出口温度较实验数据大1.99%,水出口温度小0.37%。数值模拟出现误差在于绝热边界的假设与忽略辐射换热这两个因素,导致烟气出口温度的模拟结果相比实验高,出水口温度比实验低。此外,各点温度偏差不大,可以说明数值模拟的准确性,进而通过对数值模拟结果的温度场和速度场分析,提出二次换热器的优化意见。

表2 实验结果与模拟结果对比

3 结构优化

3.1 原结构模拟

3.1.1 数值模拟

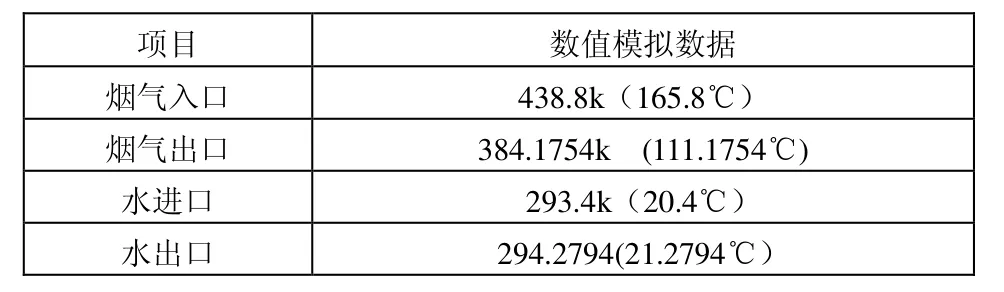

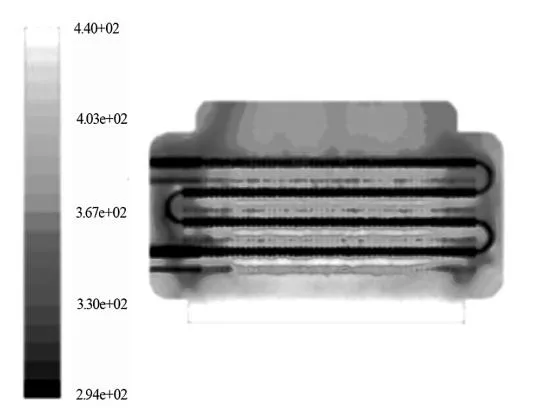

对原结构的换热器换热温度和压力数值模拟结果如图4、图5。

图4 对流换热温度云

图5 对流换热压力云

从Fluent中导出的烟气及水的进出口温度如表3所示。

表3 烟气与水的进出口温度

3.1.2 模拟结果分析

模拟的截面温度分布见图6。

图6 截面温度分布

由截面温度分布图可知,高温烟气没有充分冲刷管束就从上方烟气出口排出,以至于底部潜热管换热效果不佳。

3.1.3 结论及优化建议

由结果分析可知,此结构烟气并没有发生冷凝,可能有两方面的原因,建议①更改烟气进出口方向或加装烟气导流板,改变烟气流向,使烟气能够充分冲刷换热管束,更多的回收烟气中的余热。②考虑增加换热管束,使烟气冲刷管束后温度降低至 100℃以下。本文主要从建议①入手进行探究,不改变换热管束的数量,即在不改变体积的基础上提高换热效率。

3.2 优化1(改变烟气出口位置)

改变烟气出口的方向,从而改变烟气的流向。左侧为烟气出口,右侧为烟气入口,见图7。

图7 优化1结构

3.2.1 数值模拟

应用前述实验验证过的数值模拟方法进行模拟,模拟结果见图8、图9。

图8 优化1对流换热云1

图9 优化1对流换热云2

从Fluent中导出的烟气及水的进出口温度见表4所示。

表4 烟气与水的进出口温度

3.2.2 模拟结果分析

原结构和优化1结构的模拟结果对比见表5。

表5 原结构和优化1结构的模拟结果对比

优化1的截面模拟结果见图10。

图10 优化1的截面模拟结果分析

在改变烟气出口方向的情况下,烟气出口温度略有下降,水出口温度也略有上升。换热效率有所提升,但由截面图 10可知最上层换热管束与顶部壳体距离过大,烟气无阻碍流过,见图10方框处,这部分烟气热量没有充分利用。进出口边角空间过大,导致烟气滞留,见图10圆圈处。

3.2.3 结论及优化建议

由上述分析可知,建议在优化1结构的基础上再做改进,针对烟气滞留及无阻碍流过增加导流板,引导烟气流向。

3.3 优化2(增加导流板)

如图11,增加3块导流板。

图11 优化2结构

3.3.1 数值模拟

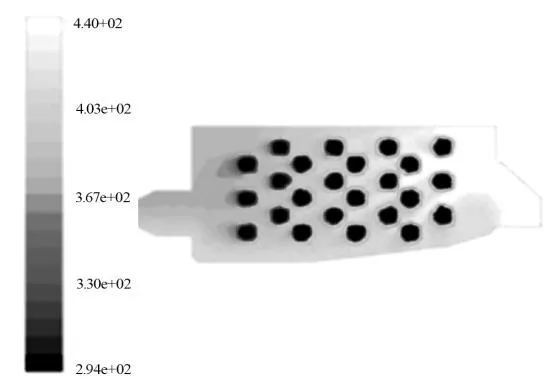

优化2的相关模拟见图12~16。

图12 优化2换热器壁面温度

图13 优化2对流换热温度云

图14 优化2导流板表面温度云

图15 优化2对流换热流线

图16 优化2对流换热温度云

从Fluent中导出烟气及水的进出口温度见表6。

表6 数值模拟烟气与水的进出口温度

3.3.2 模拟结果分析

原结构与优化1、优化2模拟结果对比见表7。

表7 原结构与优化1、优化2模拟结果对比

3.3.3 结论及建议

由上述分析可知,加装了导流板之后有效的减少了回流区域,烟气能够很好的冲刷6根潜热管使之换热良好,彼此温差也不大。但并不能认为6根潜热管经济性最佳,因为烟气出口温度大于100℃,没有利用烟气中水蒸气起冷凝可以释放的潜热。今后仍将继续从其他角度入手优化结构,提高效率,更好的利用烟气的余热。

4 结语

本文采用偏微分方程离散求解的方法。速度压力耦合求解采用SIMPLE算法。动量方程、能量方程、k-ɛ方程采用二阶迎风格式进行离散。利用Fluent对冷凝式燃气热水器二次换热器进行了数值模拟,根据模拟结果提出优化方案,基本达到了在不改变体积的基础上提高换热效率的目标。

Numerical Simulation and Structure Optimization on Secondary Heat Exchanger

Tongji University College of Mechanical and Energy Engineering Zhou Weiguo Liu Qian Zhou You

Based on the《numerical simulation of the secondary heat exchanger of condensing gas water heater》,the numerical simulation of the improved 6-tube heat exchanger is carried out by Fluent, and the structural optimization scheme is proposed according to the simulation results. The optimization scheme starts from the improvement of the airflow organization to improve efficiency of the heat exchanger in the case of same heat exchanger volume.

numerical simulation, heat exchanger, structure optimization, baffle