面齿轮磨削工艺参数优化研究

2017-11-16付杰

付 杰

中国航发哈尔滨东安发动机有限公司

面齿轮磨削工艺参数优化研究

付 杰

中国航发哈尔滨东安发动机有限公司

面齿轮传动是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动,它具有诸多优点和几何特性。磨削一般作为面齿轮的最终加工工序,因其成形机理复杂,影响加工因素多,加工参数在线检测困难,所以磨削加工过程的工艺方案优选是困扰制造企业的难题。为实现高质量、高精度、高效率、低耗能的加工目标,需研究各个磨削工艺参数对加工目标的影响规律,找出最佳的工艺参数值,确定优化的工艺方案。鉴于此,本文主要分析面齿轮磨削工艺参数优化。

面齿轮;磨削工艺;参数优化

1 面齿轮磨齿原理

与其他类型的齿轮传动相比,面齿轮传动技术的发展历史较短,但由于其诸多优点,逐渐被大家重视起来;现在主流的面齿轮加工方法有磨齿、插齿和滚齿,其中插齿和滚齿属于粗加工,磨齿属于一种精加工的加工方式。早期面齿轮常常用在低速小载荷的场合中,对其加工质量的要求不严格,不需要进行磨齿加工。而目前面齿轮大部分应用于航空领域,航空领域对齿轮质量的要求及其严格。因此开展对面齿轮磨齿技术的研究变得非常有必要。

2 面齿轮磨削工艺参数优化

2.1 工艺参数优化设计

(1)变量设计。在磨削齿轮过程中磨削用量各参数取值大小直接关系着齿轮表面质量高低、效率大小,因此,本节以磨削工艺参数(砂轮转速vs、磨削深度ap和工件速度vw)为优化设计基本变量。

(2)评价指标。

1)表面粗糙度。表面粗糙度(surfaceroughness)是指加工表面具有的较小间距和微小峰谷的不平度。表面粗糙度与齿轮的耐磨性、接触刚度、疲劳强度以及传动齿轮间的摩擦、磨损、配合性质振动和噪声等有着十分紧密的关系,对齿轮的可靠性和使用寿命有着重大的影响,过高的粗糙度是造成齿轮失效的重要原因之一。

2)磨削变质层深度。变质层是指已加工工件的组织结构、化学物理性质及力学性能不同于心部的加工影响层。磨削变质层的硬度和组织对机械零件的使用性能有着重要的影响,其残余应力状况是造成磨削裂纹产生的关键因素之一,因此磨削变质层深度(h)评价磨削表面质量的重要指标。

2.2 磨齿实验

(1)正交试验法。我们在实际的工业生产过程中,往往要通过比较多的实验,但是由于对实验造成影响的因子常常很多,并且如果实验做得比较多,对控制成本不利,甚至会对设备具有损害。以前人们普遍采用的全面试验的方法,然而当因素超过2个时,我们需要做的工作量会极大变多,这样是非常不切实际的。我们设计实验需要满足2个条件,一是效率方面要高,二是结论要正确。

(2)检测仪器与方法。

1)磨削表面粗糙度检测采用的是德国霍梅尔-艾达米克(隶属德国业纳集团)公司生产生产的HommelWerkeT8000粗糙度轮廓测量仪(其检测精度可达0.001um),样品长度为0.25mm,检测距离为2mm,在移动时探针的速度为0.15mm/s,对齿面Ra检测三次,计算得出的平均值作为实验的表面粗糙度Ra实际值。2)用线切割法沿齿面硬化层方向切割,以获取实验样品,用800#的细砂纸抛光打磨,使用Lecd-AMH2000型全自动显微硬度计对面齿轮齿轮样品进行测量。施加载荷:4.8N,加载时间:13s。距离试样表层0.1mm开始,每隔0.2mm测一次,在与表层同一距离处测量三次,取三者硬度的平均值,显微硬度仪即可自动计算出硬度值。

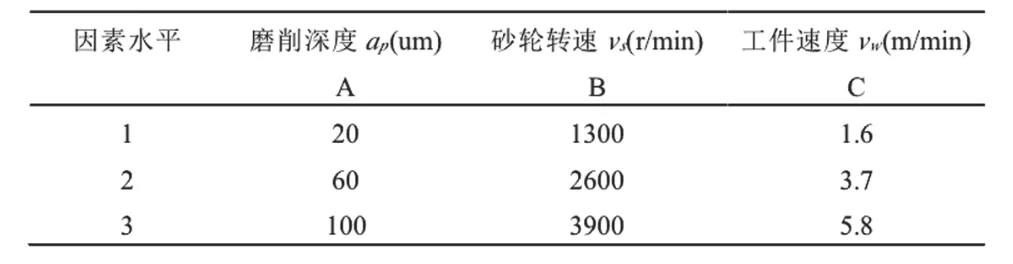

(3)磨削正交实验设计。以砂轮转速sv、磨削深度ap和工件速度vw作为本次实验的三个因素,其他影响因素可视为通常水平。每个因素取三个水平,以表面粗糙度Ra、磨除率Zw和磨削变质层深度h为实验评价指标,采用4因素3水平正交表即4L9,并增加一列作为空列,已便于做方差分析,共做9组实验。实验各个因素的范围及水平,如表1所列。

表1 面齿轮磨削正交实验因素水平表

(4)实验结果分析

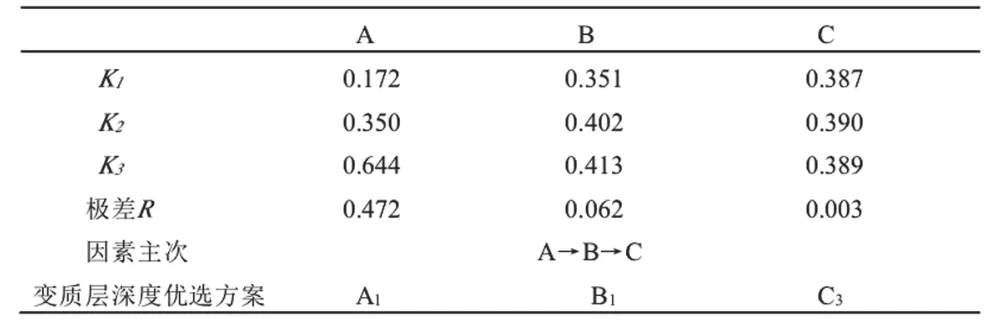

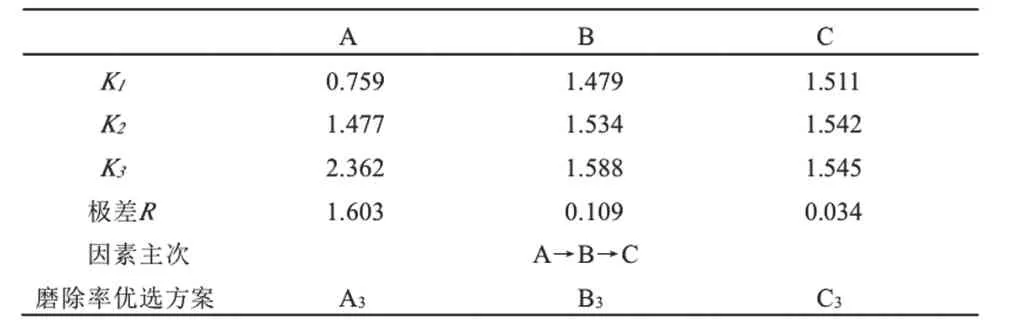

利用极差分析法,分析了每个因素对实验评价指标的影响程度,结果如表2和表3所示。表中,Ki表示水平号为i(i=1、2、3)列时所对应的

试验结果之和。R为极差分析值,在任一列上123123R max{K,K,K} min{K,K,K}。

表2 变质层深度h极差分析表

表3 磨除率wZ极差分析表

我们可以看到每一列的R值是不相同的,这表明每个因素的变化对实验结果的影响程度是不一样的。R值越小则所对应的因素对实验评价指标影响就越小,反之亦然。在本次实验中,实验指标Zw越大越好,应取指标大的水平,即各列中Ki取最小的值时所对应的水平;实验指标Ra和h越小越好,所以应取指标小的水平。

总之,面齿轮传动有诸多优点独特与性能突出的特性是其它齿轮所不能替代的。但是,国内对面齿轮的研究起步较晚,与国外发达国家相较差距明显。磨齿技术是加工精密面齿轮的重要工艺过程。精密加工的设备要提高,磨齿面齿轮的理论及技术水平也要相应的提高。对于面齿轮的齿面几何形状,齿面啮合的相关理论,以及齿面的表面微观形貌特征都需要进行更详细的研究。磨齿加工的齿面齿形的优化,加工的砂轮方式的多样化,对于提高面齿轮磨削技术的创新都具有很大的研究意义。

[1]明兴祖,罗旦,刘金华,严宏志.面齿轮磨削加工工艺参数的优化[J/OL].中国机械工程,2016,27(19):2569-2574.

[2]徐敏,冯育敏,杜改梅,赵兴龙.小模数硬齿面齿轮磨削烧伤分析与预防[J].机械传动,2014,38(07):127-130.