国产低氮燃烧器在裂解炉轻烃适应性改造中的工业应用 *

2017-11-13潘培明

潘培明

(中国石油化工股份有限公司广州分公司)

国产低氮燃烧器在裂解炉轻烃适应性改造中的工业应用*

潘培明

(中国石油化工股份有限公司广州分公司)

运用火焰分散、多级燃料烧嘴、烟气再循环及CFD模拟等技术,对裂解炉燃烧器进行国产低氮技术改造,经过3个周期的运行表明:燃烧器工作良好,热负荷符合设计指标,炉膛热通量分布合理,NOx排放量降低48.8%,热效率提高,排烟温度大幅降低,延长了运行周期,整体技术达到国际先进水平,节能环保效益显著。

裂解炉 燃烧器 NOx排放技术改造

广州石化乙烯裂解炉是乙烯装置的关键设备,炉膛温度高,随着环保的要求越来越高,面临减少污染物尤其是氮氧化物排放的重要挑战,因此采用新技术对燃烧器进行低氮燃烧改造就显得非常必要和迫切。裂解炉的热量全部由燃烧器所提供,燃烧器性能的优劣决定了裂解炉的热效率、安全环保和平稳满负荷生产。裂解炉所用的燃料气经过燃烧后产生的烟气含有NOx、SO及CO等,近年来虽然通过技术攻关和操作优化,烟气中的CO和SO已大幅度降低,但由于裂解炉采用是扩散式燃烧,7台裂解炉排放烟气NOx为129 ~199mg/Nm3之间,无法满足GB 31571-2015规定的排放要求,笔者利用乙烯装置原料轻质化组成改造之机对裂解B炉和D炉进行国产低氮燃烧器改造。

1 燃烧器结构特点

1.1 改造前

广州石化乙烯生产能力为200kt/a,采用S&W的裂解技术,原设计裂解原料为石脑油和柴油,每台裂解炉辐射段共有28组U形炉管,采用底部燃烧器和侧壁燃烧器联合供热方案,底部燃烧器为气体燃烧器,每排8台,共16台,供热能力为全炉的80%。侧壁燃烧器为气体燃烧器,每侧有两排,每排8列,两侧共32台,供热能力为全炉的20%。

改造前底部燃烧器包括2个一级燃料喷头、2个二级燃料喷头和1个长明灯组件,燃烧所需助燃空气由烟道一次供给,助燃空气通过空气预热器预热到90~130℃,和来自燃料喷头的燃料气在燃料气砖中混合后燃烧。其结构特点为火焰稳定紧凑、火焰较长,基本不存在回火问题,但需要的过剩空气量较多,同时存在炉膛温度分布不均匀,COT偏差大,个别炉管出现过度裂解,结焦速率大,影响裂解炉运行周期等问题。

1.2 改造后

1.2.1 改造方案

本次改造针对的裂解炉位号为B1110B和B1110D,炉子辐射段采用中石化 CBL-VI炉管,共分为4组炉管,由北京化工研究院对管内裂解反应进行模拟计算,天华院南京工业炉设计研究所对管外燃烧、流动和传热进行CFD模拟计算,依据以上计算结果对燃烧系统进行改造,燃烧器布置不变,供热比例不变,燃烧器各接口不变。高压甲烷供裂解炉底部燃烧器和长明灯,低压甲烷供裂解炉底部原油改气烧嘴和侧壁燃烧器。底部采用新型低NOx燃烧器,原炉底开孔需要加大。侧壁由于使用的是低压甲烷,故仍采用半预混燃烧器。改造后的燃烧器布置如图1所示。燃烧器的总供热量为31.38MW,底部和侧壁供热比为80∶20。

图1 改造后的燃烧器布置示意图

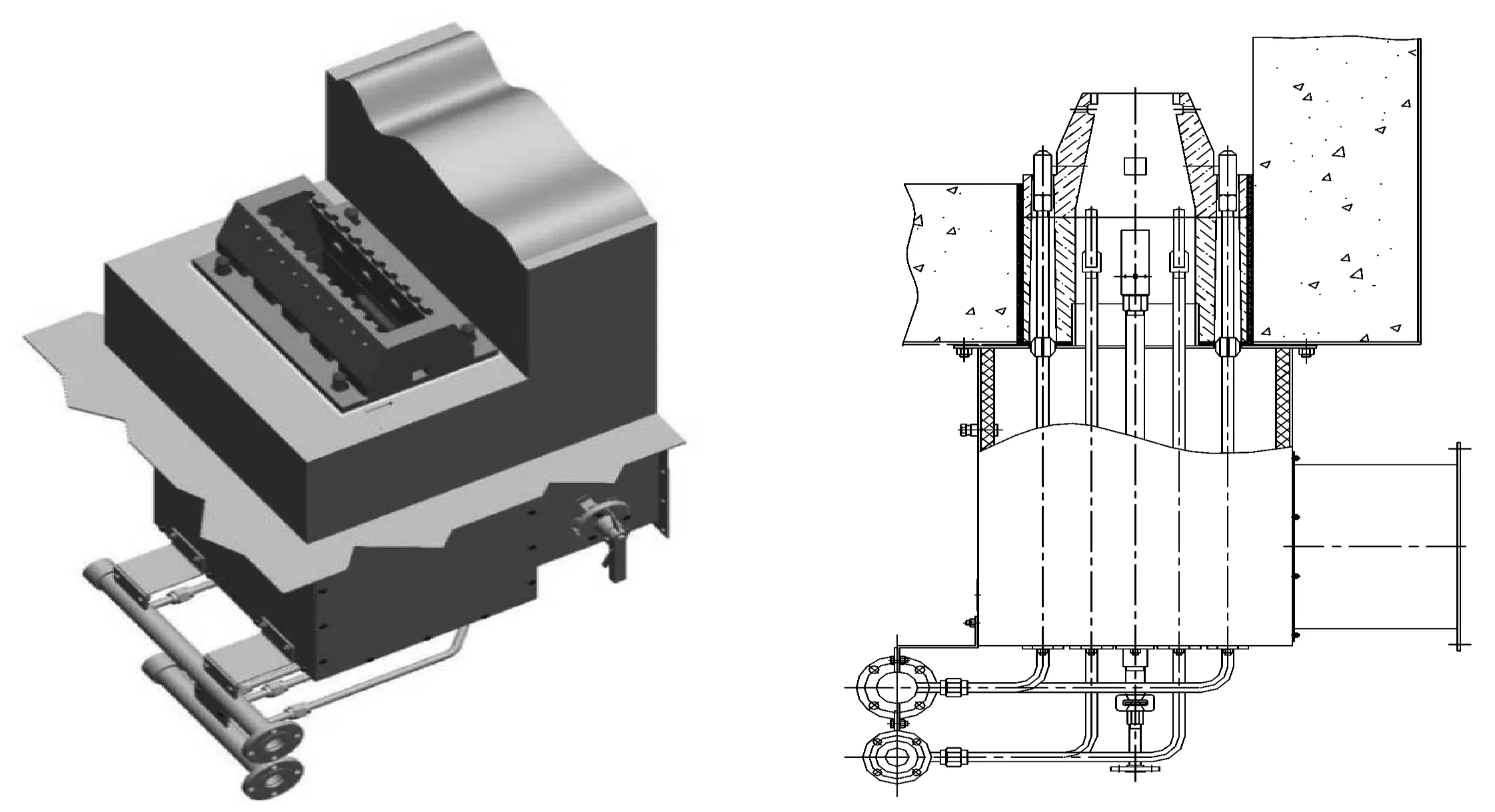

1.2.2 改造结构

底部燃烧器采用天华院南京工业炉设计研究所专利技术。该燃烧器采用燃料分级和烟气再循环技术降低NOx排放。一级燃料经由一级燃料喷头喷入烧嘴砖,与全部助燃空气混合后在炉膛内进行贫燃料燃烧;二级燃料经由二级燃料喷头直接喷入炉膛,与剩余的助燃空气在一级燃料燃烧区域的下游完成燃烧,火焰的最高温度低于普通燃烧器的火焰温度。烧嘴砖中部开有引射孔,以便烟气再循环,烧嘴砖上部设有稳焰结构,利于燃烧稳定。改造后的底部燃烧器结构如图2所示。

图2 改造后的底部燃烧器结构示意图

侧壁燃烧器采用天华院南京工业炉设计研究所开发的侧壁气体燃烧器其特点是在进气口端设有消音器,燃料气进口管的出口端设有置于引射器内的燃气喷头,引射器前端接有烧嘴,烧嘴头部为碗状,其碗部周边开有数个矩形喷孔;引射器、烧嘴外围设有烧嘴砖,风箱侧壁还设有二次风门。引射器将燃料和助燃空气在燃烧之前进行预混和,形成贴壁火焰。其结构如图3所示。

图3 改造后的侧壁燃烧器结构示意图

1.2.3 技术特点

在燃烧器设计时采用了世界最先进的流体动力学计算(CFD)模拟计算。在CFD模拟计算中可以预测燃烧器的燃烧情况,火焰的形状是否成型,及火焰的尺寸;观察热场分布,热通量曲线等。这就避免了在实际工况中出现空气配比不合理、局部温度过热、火焰舔炉管以及火焰反卷等问题。通过CFD模拟计算,可以对模拟模型中的燃烧器喷头的角度、直径等进行多方案对比,预测NOx的排放浓度和排放量,使它获得最优结果。

通常,CFD模拟出的合理方案有多个,而最终采纳的方案都是经过燃烧器热态试验后确定。热态试验时,底部燃烧器和侧壁燃烧器的布置与设计相符,燃烧器的能力和设计能力一致。在试验炉上设置有多个测试孔,对热流密度,烟气成分等重要参数进行测量,确保最终方案达到预期的设计效果。

根据API535,在燃烧器中降低NOx生成的主要燃烧技术有3种:空气分级技术、燃料分级技术和烟气再循环技术。本次改造中主要运用了火焰多点分散燃烧、多级燃料烧嘴及烟气再循环等技术。多点分散燃烧是将燃烧器的喷嘴分开布置,分散燃烧火焰,从而避免了燃烧器火焰集中,有助于减少NOx的生成。分级燃料燃烧是通过喷嘴的布置和喷孔的方向将燃烧区域分成若干。助燃空气一次全部引入第1燃烧区,但在第1燃烧区只有部分燃料被燃烧,剩余的燃料被分别引入到第2燃烧区和第3燃烧区,利用第1或第2燃烧区过剩的氧进行燃烧。第1和第2燃烧区过剩的空气稀释了燃料,燃烧温度较低,从而减少了NOx的生成。烟气再循环是燃料通过燃料一级喷孔进入烧嘴砖的侧向通道中,从而吸引炉膛中的烟气进入烧嘴砖的中心空气流道中。这样可以降低火焰的燃烧温度,减少NOx的生成。

2 工艺指标分析比较

裂解炉于2015年10月开始改造,2016年1月投料,运行3个周期后对裂解炉进行工艺过程测试,测试前已完成炉管烧焦和SLE水力清焦,测试期处于裂解炉运行的第5~7天。

2.1 裂解炉投料量及裂解深度

NAP工况初期, COT设计值833℃;单程乙烯收率28.97%,丙烯收率14.54%,丙、乙烯收率比0.50。COT考核值838℃,分析急冷器后裂解气气相组成(体积分数):乙烯34.98%;丙烯8.91%,丙、乙烯收率比为0.38,裂解深度高于设计值。

HVGO工况初期,COT设计值801℃;单程乙烯收率28.05%,丙烯收率16.75%,丙、乙烯收率比0.60。COT考核值808℃,分析急冷器后裂解气气相组成(体积分数):乙烯39.34%;丙烯13.03%,丙、乙烯收率比为0.49,裂解深度高于设计值。

考虑到流量测定误差,裂解负荷考核值趋近但略低于设计值。考核期间运行平稳,无流程及指标参数瓶颈,辐射段炉管无晃动,投料流量能达到设计负荷。

2.2 运行周期

裂解炉设计运行周期:NAP 80天,HVGO70天。测试前裂解炉已运行3个周期,运行期内,炉管外壁温度均未达到烧焦限制温度1 115℃。第1周期,NAP和HVGO投料负荷90%左右,管壁最高温度1 025℃左右,SLE后最高温度接近530℃;第2周期属于被动停炉,不作周期考核;第3周期,HVGO投料负荷90%时,SLE最高温度不到590℃,且稳定在585℃左右,远低于SLE设计烧焦温度650℃,运行周期预计能大于70天。因此,裂解炉运行周期能达到设计要求。

2.3 节能

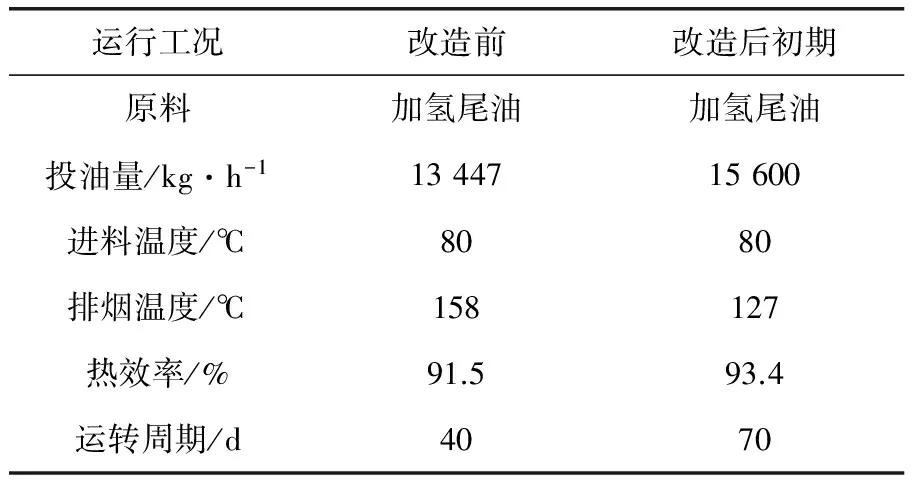

裂解炉为乙烯装置的核心,其能耗超过整个装置的50%。表1、2为改造后初期(考核期间)与改造前裂解炉运行工艺参数对比。

表1 HVGO工况运行参数对比

表2 NAP工况运行参数对比

加氢尾油工况下,排烟温度受HVGO进料温度影响,当进料温度在80℃以下时,排烟温度最低至127℃,末期热效率为93.5%,高于设计值。NAP工况下,初期排烟温度最低至95℃左右,超过设计值10℃左右,热效率在96%以上,高于设计值。排烟温度受进料温度和对流段积灰的影响较大,特别是HVGO 进料温度经常高于设计进料温度。裂解炉热效率考核达到设计指标,实现了节能、降耗的目的。

2.4 烟气监测及各工况下NOx的排放

2.4.1 烟气测试结果

对照燃烧器数据表,Low-NOx烧嘴改造后最大允许NOx排放量为100mg/Nm3,最大允许CO排放量65mg/Nm3。考核期间根据裂解炉现状,本次测试前取消原烟气挡流块。进入烟道冷空气由方孔处喷出,与原流向相反,客观上对底部主、副烧嘴起到一定冷却作用,由于不满足同等条件下的测试对比,在上述限制条件下,将负荷提至设计值,NAP:16.733t/h,COT:838℃,不共裂。稳定后由当地环保监测站检测结果显示NOx最高/平均排放量分别为94/90mg/Nm3,CO排放量低于65mg/Nm3,符合排放要求。

2.4.2 空气预热温度对NOx的影响

目前,底烧燃烧器预热空气温度达到132℃。美国John Zink公司粗略核算,如果不预热,应用COOLstar+LPMW燃烧器组合,NOx排放可以保证在90mg/Nm3,而预热空气达到130℃以上时,NOx排放量勉强保证99mg/Nm3。

在加氢尾油工况和相同过剩空气系数条件下,进行现场多工况测试,结果如下:不投用空气预热器,底烧进空气温度32℃左右,NOx生成量稳定在80mg/Nm3左右;投用空气预热器后,预热温度短时间升高至132℃,空气密度下降,过剩空气系数降低,烟气中CO升高,燃烧不充分,需要调大风门使氧含量稳定,NOx生成量就保证在92mg/Nm3左右。

采取投用空气预热器稳定后再停用,随温度降低分阶段测试。停用空气预热器后温度下降速率太快,并要及时进行过剩空气系统调整,在80~90℃测得NOx生成量约88mg/Nm3左右;温度继续下降,NOx生成量的变化趋势不明显。

2.4.3 长明灯和低压甲烷压力对NOx的影响

长明灯和低压甲烷烧嘴位于火盆内,熄灭长明灯和降低低压甲烷压力能降低底烧的燃烧温度,理论上也降低了NOx生成量。长明灯灭12只,剩4只,同等条件下NOx生成量降低5mg/Nm3。将低压甲烷进中心枪的压力从30kPa降至20kPa左右,同等条件下NOx生成量降低5mg/Nm3左右。

3 低氮燃烧器改进措施和建议

侧壁燃烧器为预混式燃烧器,燃烧温度较高,相同工况下产生的NOx量约为扩散式燃烧器的两倍,因此,在保证正常供热的条件下,建议关闭一排侧壁燃烧器。同时,侧壁烧嘴燃烧负荷是设计负荷的两倍。

长明灯实际上也是预混式燃烧器,它产生的NOx不容忽视,熄灭部分长明灯不会影响裂解炉安全运行。据了解,同类装置如扬子、齐鲁乙烯裂解炉为降低NOx生成量已熄灭全部长明灯。

低氧燃烧能够确保低NOx排放量,建议实际操作过程中,将氧含量控制在0.8%~1.2%之间。CO、H2绝热温度高,燃烧过程中产生的NOx量较大,应避免采用CO、H2含量高的炼厂气和尾气作燃料。

空气预热器温度对NOx生成量影响较大。投用空气预热器后虽然燃料气用量降低50~100kg/h左右,但温度升高,空气密度降低,炉膛抽力增大,风机能耗也会上升,且现场风门调节困难,操作空间狭小,负荷调整后COT响应时间较长。

本次改造对对流段管排进行了优化排布,新增6 排原料预热盘管(FPH-N),减少两排锅炉给水(BWPH),利用此位置新增两排盘下原料预热段(LFPH-N)。根据原炉子运行参数,原料预热后温度应为气液两相临界点即200℃左右,然后与DS混合后再全部汽化。原料预热超温有可能导致对流段盘管结焦堵塞。SEI工艺设计人员分析超温的直接原因是原料预热面积增大导致,并将作进一步核算后提出整改方案和操作指导。 燃烧器预留蒸汽接口为裂解炉燃焦期间降低NOx使用,该燃烧器除了使用分级燃料燃烧和烟气再循环技术,还采用向火焰中喷射水或水蒸气的方法,利用水的蒸发潜热和水蒸气使火焰温度降低,同时还会引起氧、氮分压的降低,进一步降低NOx生成量。

4 结束语

从改造前、后数据对比看,国产低NOx的燃烧器燃烧情况良好,炉内热场分布均匀,火焰刚直有力,炉子各组炉管的外壁温度较为均匀,没有出现火焰翻卷和舔炉管等现象。炉子自改造后在满负荷工况下已运行超过一个设计周期 (80天),炉管出口外壁金属温度维持在1 040℃左右,远未达到烧焦温度1 080℃,说明该燃烧器实际热负荷达到设计值,热通量分布合理。更为重要的是通过运用了低NOx燃烧技术中的燃料分级和烟气再循环技术,改造后同比降低了49mg/Nm3的NOx排放,节能减排效果非常明显,具有十分重要的环保意义。裂解炉用低NOx燃烧器已在广州石化乙烯裂解炉装置上成功投运一年多。目前,低NOx燃烧器运行平稳,NOx排放由之前的150mg/Nm3左右,下降至80mg/Nm3以下。这标志着我国裂解炉用燃烧器技术又迈上了一个新台阶。

在B1110B裂解炉裂解性能考核过程中,裂解炉操作控制正常,原料进料量和蒸汽进料量控制平稳。通过考核数据可以看出,裂解B炉经过改造后,其裂解性能关键技术指标考核达到了设计值。解决了运行过程中COT偏差大的问题,使COT偏差小于15℃,运行周期延长5天以上,每台炉子节约燃料20kg/h。改造后辐射室传热效率大为提高,裂解炉排烟温度降低了11%,大幅度降低了NOx排放量,延长了裂解炉的运行周期,整体技术达到国际先进水平,节能环保效益显著,乙烯裂解炉上成功应用,提高了装置经济效益,具有极高的推广和应用价值。

TheIndustrialApplicationofDomestically-madeLow-nitrogenBurnerinImprovingLightHydrocarbonAdaptabilityofCrackingFurnace

PAN Pei-ming

(SinopecGuangzhouPetrochemicalCorporation)

Applying technologies of flame dispersion,multi-stage fuel burners,flue gas recirculation and CFD

潘培明(1963-),工程师,从事石化静设备管理工作,panpeiming.gzsh@sinopec.com。

TQ038

A

0254-6094(2017)04-0402-06

2017-05-03)

(Continued on Page 436)