影响悬浮树脂表观密度的因素分析

2017-11-13吕家龙

吕家龙

(唐山三友氯碱有限责任公司,河北 唐山 063305)

影响悬浮树脂表观密度的因素分析

吕家龙

(唐山三友氯碱有限责任公司,河北 唐山 063305)

简述了高表观密度PVC树脂在化学建材行业的使用情况,分析了在生产树脂的过程中影响表观密度的主要因素并提出了改进措施。

悬浮PVC树脂;表观密度;分散体系

随着加工产业的发展,聚氯乙烯树脂的应用越来越广,悬浮法PVC树脂的颗粒结构对树脂的塑化加工性能有很大的影响。通过研究,悬浮PVC颗粒形态的形成机理及内部结构发现,其对改进PVC树脂的塑化加工性能具有重要影响,而表观密度作为聚氯乙烯性能的重要指标之一,直接影响了PVC的可加工性能。通用型树脂因表观密度偏低,颗粒形态杂乱,结构不均,以致流动性和加工塑化性能,已不能满足目前的生产需要。高密度的树脂加工时,流动性好、挤出速度快,可减少挤出制品时产生的气泡,同时,表面光泽度好,包装及储藏体积小等,更适合加工如管材、板材等硬制品建材。本文就制备高密度聚氯乙烯时所用的分散剂种类和用量、水油比、聚合体系的pH值等进行了分析探讨。

1 影响聚氯乙烯表观密度的主要因素

制备高表观密度PVC树脂对颗粒的形态要求很高。从外部因素考虑,加入抗静电剂等可使树脂颗粒规整,能够提高树脂的表观密度和干流动性;从内部因素考虑,要获得规整的颗粒形态,结构均匀的内部粒子,有一定的堆积程度,以得到较高的表观密度,粒子间的熔结较少,内表面积大,可保证有一定的吸油率。以上2方面说明,其颗粒形态的结构是由悬浮聚合成粒的过程所决定的。从悬浮聚合成粒机理[1,2]可知,影响制备高表观密度的主要因素由聚合的配方和操作的条件决定的,包括分散剂种类与用量、水油比等;操作条件包括釜搅拌强度、聚合温度、加料方式及转化率等。

1.1 分散剂与树脂颗粒形态的关系

分散剂的存在一方面可降低液态单体与水的界面张力,有利于在搅拌作用下实现单体的分散;另一方面分散剂吸附在液态单体液滴的表面,起到保护液滴、防止聚并的作用。因此,在搅拌特性确定后,分散剂的种类与用量成为影响PVC树脂颗粒形态的主要因素。

1.1.1 分散剂种类

悬浮聚合所用的分散剂种类很多,大致可以分为无机和有机2大类。考虑到保护/隔离和降低界面张力/提高分散性能的双重作用,在悬浮聚合生产PVC的工艺过程中,往往采用的是不同结构的PVA复合或PVA与纤维素醚类复合的分散体系,为了进一步降低表面张力,增加PVC树脂的疏松程度,有时还添加少量阴离子表面活性剂、亲油性强的PVA分散剂等辅助分散剂[3,4]。

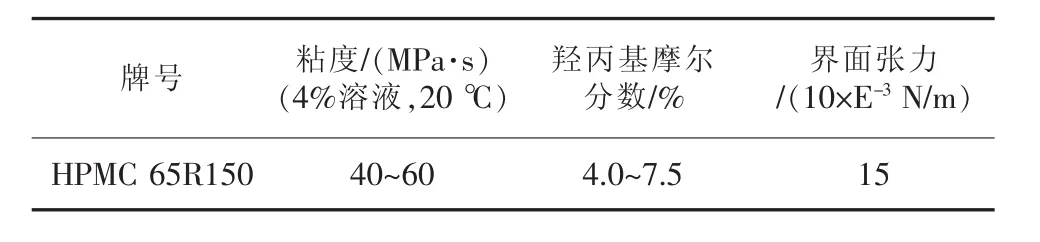

唐山三友氯碱有限责任公司常用分散剂的种类、牌号和规格分别见表1和表2。

表1 聚乙烯醇分散剂的品种与规格

表2 纤维素类分散剂的品种与规格

聚乙烯醇的分散及保护液滴的能力与其分子量和所含的乙酰基含量有关。当乙酰基含量增加时,水相溶液的表面张力降低,促进液态单体的分散。若PVA选用恰当,方可得到内部多孔、外部表面疏松且易塑化的PVC树脂。但若单独使用聚乙烯醇类分散剂,会得到比重过小的PVC树脂,并随聚合度的延长,粘度增大,导致传热受阻,搅拌功率增加,影响分散效果等一系列问题。在纤维素醚类的分散剂当中,同样含有亲油和亲水基团,其醚链的长短、基团的多少,都会影响聚合反应,因此,只有选用得当的分散剂才能得到高表观、高透明度、塑化性能较好的PVC树脂[5]。

1.1.2 分散剂的用量

从悬浮聚合成粒的机理得知,分散剂的主要作用是稳定由搅拌形成的单体油珠,阻止油珠相互聚集或合并,并可控制PVC颗粒大小,使分散剂分散成液滴,具有一定的保胶能力。

分散剂的用量直接影响悬浮油珠的稳定性能,同时还影响PVC颗粒的大小、表观密度、以及“鱼眼”数目的变化。分散剂用量太少,起不到理想的分散效果,PVC树脂颗粒直径变大,表观密度降低,同时吸油量增加,干流性较差,容易造成粘釜,堵塞管道;分散剂用量越大,保胶能力相应增大,有利于阻止粒子间的附聚租用,容易形成外部形态规整的颗粒,产生高表观、低吸油(孔隙少)、加工熔融时间长且干流性较好的PVC树脂。但用量过大,会影响到树脂质量,其稳定性也将变差,并且还会影响树脂的其他性能。随着分散剂用量的加大,PVC树脂颗粒的直径减小,表观与吸油率的变化趋势呈弧形曲线,当其用量一定时,PVC树脂的表观密度最大,吸油率最小,同时保证PVC颗粒外部形态的规整和颗粒内部的多孔性。

1.2 水油比的影响

通常疏松型PVC树脂采用水油比为1.65∶1~1.85∶1[5],比值的高低主要由聚合体系的稳定性和传热性能决定,具体数据要根据生产的实际情况进行优化。水油比的值影响着单体分散液滴的数量和大小,继而影响到聚合体系的分散、聚并速度,直至宏观成粒的过程。反映到PVC树脂的颗粒特性上,即水油比越低,其颗粒的规整性较好,表观密度和增塑剂吸收量即吸油率都越高,但也不能太低,否则易结块[1]。

1.3 聚合体系pH值对表观密度的影响

若聚合工序所用的纯水或单体中含酸,会引起聚合体系pH值的变化,最终影响PVC树脂的表观密度和吸油率。经验表明,聚合体系的pH值控制在8.0左右,对提高PVC树脂的表观有利,同时能够保证适中的吸油率。该公司的聚合工序中回收单体采用的是固碱干燥装置,此类装置若操作不当,极易造成单体中带碱。若聚合体系偏碱,会引起聚乙烯醇的部分醇解,影响到分散剂的保胶能力,破坏分子的内部颗粒结构,影响树脂的表观密度。若pH值较低也会对分散剂有极大的破坏作用,严重时会造成粗料等生产事故。因此pH值高低会影响分散剂分散效果、颗粒形态及生产系统的稳定[6]。

1.4 聚合温度的影响

聚合温度对形成粒子的内部形态有很大影响。温度越高,内部粒子容易聚集,导致初级粒子变大,数目随之减少,形成紧密少孔的结构,另外,随着温度的升高,PVC更易溶于单体中,造成粒子内部结构没有孔隙。因此,聚合温度越高,孔隙率降低,温度越低,有利于形成疏松的树脂。而制备高表观密度的PVC专用树脂温度都不能太高,如制备SG-3型薄膜类树脂温度控制在51~52℃;制备SG-5型型材类树脂温度控制在55~56℃;制备SG-8型板材类树脂温度控制在67~68℃。

2 试验内容

2.1 设备

70.5 m3聚合釜 1 台,搅拌转数为 98 r/min,搅拌叶结构为2层三叶后掠式扇叶。

2.2 工艺过程

将聚合釜清理干净后,涂釜防粘釜剂,加入缓冲剂、水、单体、分散剂、引发剂,升温至反应温度后开始恒温聚合。待聚合釜压力降到工艺控制点后加入终止剂,再进行出料程序。经离心脱水得到的树脂进入旋风干燥系统进行干燥,得到所需型号的白色粉末PVC树脂。主要试验设备一览见表3,试验采用的测试方法见表4。

表3 主要试验设备一览

表4 试验采用的测试方法

2.3 结果与讨论

试验以市售的SG~5型型材类树脂的基本配方和工艺条件为基础,通过调整纤维素类分散剂1和聚乙烯醇类分散剂2,得到不同规整度的PVC树脂。再按照配方 PVC∶稳定剂∶外润滑剂=100∶5∶1.5,高混至92℃进行试验。测试结果见表5。

从表5更改分散剂配方前后的平行试验可以看出,更改分散剂1和2的配比后,粒径的分析与改配方之前对比,但从体积平均粒径的数值得知整体粒径有增大趋势。随着配方的更改,数值的吸油率没有明显的变化规律,在讨论的范围内,树脂的吸油率都可以达到国标(SG-5,≥20一等品)要求,但分散剂比值的改变,树脂的表观密度逐渐增加,基本呈线性关系。

表5 分散剂不同配比对应的特性

通过高混过程得出以下结论:(1)高混后碎屑问题。高混时间长的(原配方)树脂破损产生32 μm左右的小颗粒,显微镜图片显示碎屑多于(更改配方后的)树脂,与高混时间长有关;(2)未调整配方前PVC树脂在高混中升温较慢,高混20min达到92℃,调整配方后树脂高混到92℃仅仅用11 min;出升温慢的树脂内部摩擦力和滞留力较大,才可以在较短时间内靠摩擦产生足够的热,所以更改后的配方产生的PVC树脂流动性好,颗粒圆整度好,树脂固态搅动阻力小、表观高。

3 总结

经探讨分析得知,分散剂种类和用量、水油比、体系pH值、聚合温度等都是影响表观密度的主要因素。另外,通过对PVC聚合体系中纤维素类分散剂1和聚乙烯醇类分散剂2的研究优化,合成出了高表观密度的PVC树脂。

[1]刘志新,马艳梅,徐华安.影响悬浮树脂表观密度和吸油率的因素及分析.中国氯碱,2004,(3):10-12.

[2]潘祖仁,翁志学,黄志明.悬浮聚合,北京:化学工业出版社,1995.

[3]李友梅.分散剂在氯乙烯悬浮聚合中的应用进展.聚氯乙烯,2002,(4):45-48.

[4]邴涓林,黄志明.聚氯乙烯工艺技术,北京:化学工业出版社,2007.12.

[5]史 永.国外分散剂类型概述.化学世界,1994,(12):627-631.

[6]郑石子.聚氯乙烯生产过程与操作.北京:北京科技出版社,1993.

Analysis of factors influencing the surface density of suspension resin

LV Jia-long

(Tangshan Sanyou Chlor-alkali Co.,Ltd.,Tangshan 063305, China)

The usage of high surface density PVC resin in the chemical building materials industry was briefly introduced,the main factors influencing surface density in the process of production of resin were analyzed,and the improvement measures are put forward.

PVC resin;surface density;dispersion system

TQ325.3

B

1009-1785(2017)10-0016-03

2017-06-06