船用法兰截止阀低流阻结构设计对比研究

2017-11-11周世豪刘兴玉丁强伟

周世豪 刘兴玉 丁强伟 余 巍

(中国船舶重工集团公司第七二五研究所)

船用法兰截止阀低流阻结构设计对比研究

周世豪 刘兴玉 丁强伟 余 巍

(中国船舶重工集团公司第七二五研究所)

运用数值模拟仿真实验的方法对船用法兰截止阀的应力场和流场进行了数值模拟分析,根据可视化结果分析了影响截止阀内流体流动特性的原因,依据GB/T 30832-2014和仿真结果进行了流量系数和流阻系数的计算;对船用法兰截止阀进行了低流阻结构优化设计,并对比了优化前后截止阀的流阻、强度等特性。

船用法兰截止阀 低流阻 结构优化设计 数值模拟

船用法兰截止阀耐腐蚀性能优异,能抵抗多种腐蚀性介质的侵蚀,具有安全、可靠及寿命长等优点,因此广泛应用于船舶海水管系来实现接通和截断海水管路中的介质[1]。船用法兰截止阀主要有直通式和直角式两种结构型式,包含手操和电液操纵两种驱动方式。为提高阀门的减阻降噪能力,笔者在对截止阀应力场、内部流场进行数值模拟计算的基础上,对截止阀阀瓣等部位进行低流阻优化设计,并通过模拟计算的方法进行了验证,为船用法兰截止阀的设计与研究提供参考。

1 结构特点

船用法兰截止阀(图1)主要由阀体、压板、密封圈、阀瓣、阀杆、阀盖、指示器及手轮等部件组成,口径为DN125mm。阀体采用钛合金铸件,阀杆、阀瓣等关键部件采用钛合金锻件,各部件采用特殊的表面处理工艺,以提高其硬度和耐磨性[2]。阀门在设计中采用了软硬结合的密封型式,既保留了软密封结构的密封性能好、启闭力矩小的优点,又具备了硬密封结构的使用寿命长的特点。

图1 船用法兰截止阀结构示意图

2 仿真计算过程

2.1 船用法兰截止阀建模

利用Pro/E软件对截止阀结构进行三维实体建模,如图2所示。在此基础上,利用实体填充方法对截止阀内部流场进行反向建模,截止阀内部流道结构如图3所示,其中对进、出口流道进行了适当的延长。

图2 截止阀三维模型

图3 截止阀流道三维模型

2.2 计算网格划分

采用ANSYS软件对截止阀应力场进行模拟计算,计算域为整个截止阀装配体,为了便于计算,网格采用四面体单元,最终获得网格如图4所示。钛合金材料的性能参数见表1[3]。

图4 截止阀结构网格表1 材料性能参数

材料密度ρkg·m-3泊松比δ弹性模量EGPa抗拉强度RbMPa屈服强度RP0.2MPa铸件45000.34110670590锻件45000.38110880785

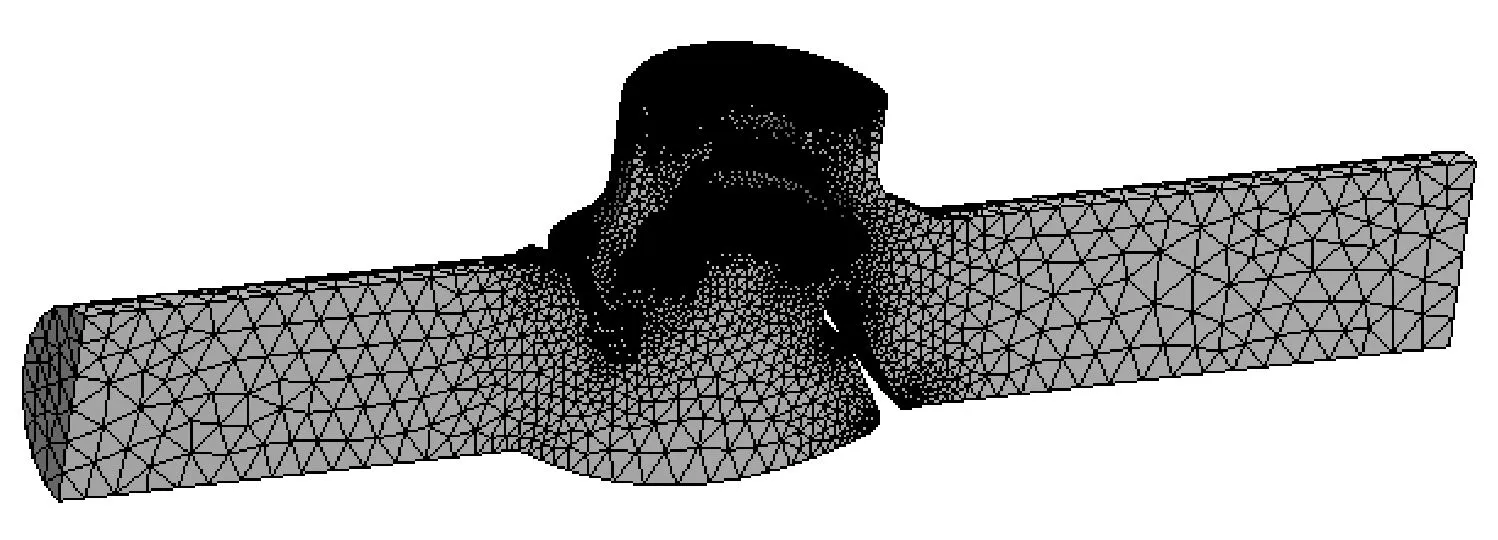

截止阀内部流道模型网格由ICEM CFD软件划分生成。由于阀内腔形状和流动状态十分复杂,网格划分为四面体/混合网格形状。为了使计算结果更加精确,对流动变化剧烈的区域(如内部流道拐弯处、阀芯流道等)进行加密处理,得到船用截止阀内部流道模型网格如图5所示。

图5 流道模型网格

3 数值模拟计算与结果分析

船用法兰截止阀应力场计算边界条件为:进口端施加固定约束,出口端施加位移约束。截止阀阀体在全开状态下的受载情况为:阀门内腔所受压力为5.0MPa,不考虑重力因素的影响。

对截止阀的流道模型在Fluent中进行模拟求解。截止阀流场计算边界条件为:介质为海水,流体流动状态为湍流,流体密度1 025kg/m3,动力粘度1.054mPa·s。截止阀入口设为速度入口,速度为3.5m/s,方向沿进口平面法线方向,水力直径125mm。入流湍流强度为5%(充分发展的湍流),采用标准k-ξ湍流模型[4]。出口边界条件为:自由出流,流体与壁面接触的边界为静止壁面,参考压强为大气压。参考压强位置设置在模型外的点(1000,0,0)mm处。

3.1 应力场分析

通过计算得到截止阀内部应力与变形分布如图6、7所示。可以看出,最大应力为139.47MPa,出现在阀体尖角部位,属于局部应力集中;阀体中法兰颈部应力为126.07MPa,小于4倍的屈服应力;阀瓣处最大应力为33.273MPa。截止阀手轮处最大变形为0.277 96mm,阀瓣处的最大变形为0.203 58mm。

图6 截止阀应力分布

图7 截止阀变形分布

3.2 流场分析

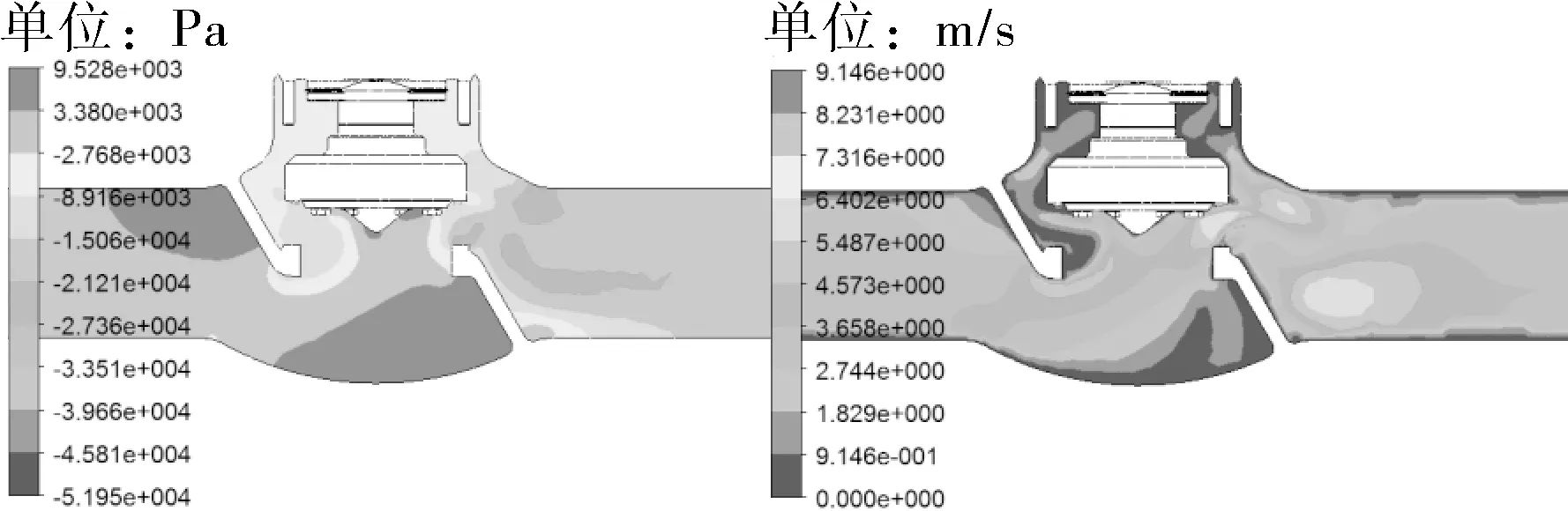

通过求解得到的阀内流体压力场、速度场分布情况如图8、9所示。由图8可知,进、出口压力分布相对均匀,截止阀阀瓣流道处呈现出明显的节流趋势,压力变化较大。中间阀瓣流道由于受到节流作用影响,压力分布不均,有负压区域存在。随着流道的延伸,阀门出口压力逐渐趋于平缓,流动逐渐稳定,但在阀出口边界处存在明显的高压区。由图9可知,速度分布与压力分布呈现较高的一致性,进口端速度分布比较均匀,中间流道和出口端因受阀瓣节流效应和流道结构影响而导致速度分布不均匀。阀门进、出口端流速由外向内逐渐上升,在最内侧流道速度较大。

图8 y=0mm截面压力分布

图9 y=0mm截面速度分布

3.3 流阻特性研究

为了分析船用法兰截止阀的通流阻力特性,根据GB/T 30832-2014中对阀门流量系数Kv的规定[5]:

(1)

式中G——实验流体与水的比重;

Δp——阀两端的静压损失,kPa;

Q——体积流量,m3/h。

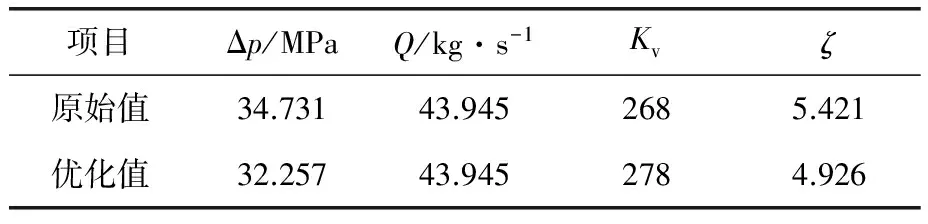

通过模拟计算得到阀门进口流速为3.5m/s,出口为自由出流的条件下截止阀全开时的流量为158.21m3/h。代入式(1)可得船用法兰截止阀的额定Kv为268。

流体流过阀门时产生的能量损失通常用阀前后的压差来表示。如果阀门前后的管道直径一致、流速相同,则由实际流体伯努利方程可知,不可压缩流体流经调节阀的能量损失hf为[6]:

(2)

式中g——重力加速度, m/s2;

p1、p2——入口、出口压力,kPa。

同样,能量损失可用阀门的流阻系数与平均速度压头的乘积来表示,即:

(3)

其中,ζ为阀门的流阻系数,与阀门结构形式、开度和流体的性质有关。

平均流速v为:

(4)

其中,A为阀流通面积。结合式(2)~(4)可得阀门的流量方程为:

(5)

根据流阻系数的试验方法标准,模拟得到截止阀全开时的流量为0.043 947m3/s,在阀流通面积为0.012 265m2的条件下,由式(5)可得:

(6)

4 低流阻结构设计

4.1 结构优化设计

为进一步减小截止阀的流阻系数,在原设计的基础上,对截止阀阀瓣底部进行流线型设计,由原来的平面变成圆弧型,如图10所示。

图10 阀瓣低流阻设计结构对比1——阀杆; 2——阀瓣盖;3——垫块; 4——阀瓣;5——密封圈; 6——压盖;7——螺栓

另外,根据应力和流场模拟计算结果,对截止阀的阀座、阀瓣等部位进行倒圆角处理,以消除局部应力集中,提升流道口的流通能力。

4.2 优化前后对比分析

根据原边界条件,通过数值模拟得到的优化后截止阀阀瓣应力场、变形结果如图11所示。优化前后阀瓣分析结果对比见表2。比较原始模型,在质量增加0.35kg的情况下,最大变形减小了28.1%,最大Von Misses应力减小了18.03%。改进后模型的结构刚性有所提高且改进效果明显。

图11 优化后阀瓣的应力、变形分布

表2 优化前后阀瓣分析结果对比

由图12可知,优化后截止阀内部流场的压力、速度分布情况与优化前基本相似,但速度最大值有一定的变化。阀瓣底部的流线型设计避免了阀座底部出现高压区,使该区域的流动更加均匀、一致,对阀瓣节流部分的流通阻力有一定的减小作用[7]。由表3可知,优化后船用法兰截止阀的流阻系数由5.421减小到4.926,减小了7.1%,阀门的流通特性得到了提升。

图12 y=0mm截面压力、速度分布

表3 优化前后流场计算结果对比

5 结论

5.1 运用数值模拟仿真实验的方法对船用法兰截止阀的应力场、流场进行了数值模拟计算和分析研究。结果表明,进、出口压力分布相对均匀,截止阀阀瓣流道处呈现出明显的节流趋势,压力变化较大,中间流道与出口端因受阀瓣节流效应和流道结构影响速度分布不均匀。截止阀的最大应力出现在阀体尖角部位,属于局部应力集中,阀体中法兰颈部应力值为126.07MPa,满足强度要求。依据相关标准和模拟结果,计算出了船用法兰截止阀流阻系数为5.421。

5.2 通过对截止阀阀瓣等进行低流阻结构设计,使阀瓣处最大变形减小了28.1%,最大Von Misses应力减小了18.03%。阀门的流阻系数减小了7.1%,截止阀的流通能力得到了较大提升。

5.3 通过在设计过程中引入仿真模拟实验,能够比较精确地模拟计算截止阀的应力分布、流通能力、流阻大小及内部流动状况等特性,缩短了产品开发周期,提高了研发效率,为船用法兰截止阀的设计改进与研究提供了一种新思路。

[1] 张永强,余巍,崔红力,等.钛合金阀门的应用及其选材[J].流体机械,2013,41(9):44~48.

[2] Lutjering G,Williams J C.Titanium[M].New York:Springer,2003.

[3] 杨英丽,罗媛媛,赵恒章,等.我国舰船用钛合金研究应用现状[J].稀有金属材料与工程,2011,40(z2):538~544.

[4] 杨虎生,刘波,冀翠莲.缩放管内流动与换热的数值模拟[J].化工机械,2012,39(2):214~216.

[5] GB/T 30832-2014,阀门、流量系数和流阻系数试验方法[S].北京:中国标准出版社,2014.

[6] 韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[7] Davis J A,Stewart M.Predicting Globe Control Valve Performance Part I:CFD Modeling[J].Journal of Fluids Engineering,2002,124(3):772~777.

DesignandComparativeStudyofLowFlowResistanceStructureforMarineFlangeGlobeValve

ZHOU Shi-hao, LIU Xing-yu, DING Qiang-wei,YU Wei

(CSICLuoyangShipMaterialsResearchInstitute)

Having numerical simulation experiment adopted to simulate and analyze both stress and flow fields of the marine flange globe valve was implemented, including having visualization result based to analyze the factors which influencing fluid’s flow characteristics in the globe valve, and both GB/T 30832-2014 Standard and simulation results based to calculate the valve’s flow coefficient and flow resistance coefficient, as well as the valve’s low flow resistance structure designed and optimized and its flow resistance and strength before and after the optimization comparativly compared.

marine flange globe valve, low flow resistance, structure design and optimization, numerical simulation

周世豪(1989-),工程师,从事特种金属阀门的设计研发工作,zhoushihao1949@163.com。

TQ051.8+1

A

0254-6094(2017)03-0340-05

2016-06-21)