银基钎料锡电镀层的界面特征分析

2017-11-11王星星崔大田杜全斌王建升

王星星,彭 进, 2,崔大田,杜全斌,王建升

银基钎料锡电镀层的界面特征分析

王星星1,彭 进1, 2,崔大田1,杜全斌1,王建升1

(1. 华北水利水电大学机械学院,郑州450045;2. 哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001)

以BAg50CuZn钎料为基体,采用硫酸盐镀液体系在其表面电镀锡,经热扩散处理制备了镀锡银钎料。借助扫描电镜、能谱分析仪、X射线衍射分析仪等手段分析银基钎料锡电镀层的表界面形貌、化学元素组成、界面物相,并对其表面和界面化学元素进行线扫描和面扫描分析。结果表明:锡电镀层结晶晶粒呈现明显的(101)、(112)结晶取向,晶体生长方式为“向上生长”+“侧向生长”混合模式;基体钎料与锡电镀层结合紧密,经热扩散处理二者之间发生了互扩散作用,形成扩散界面区。在扩散界面区,镀层中的Sn元素与钎料中的Cu、Ag元素形成了Cu3Sn相和Ag3Sn相。Sn元素在银基钎料锡电镀层中分布均匀、无偏析现象。电镀锡银钎料扩散界面区主要存在Ag相、Cu相、CuZn相、Ag3Sn相、Cu3Sn相,其中Ag相、Cu相、CuZn相来自基体钎料。银基钎料锡电镀层的结合界面是化合物型形式。

银基钎料;锡电镀层;表面−界面;能谱分析

银基钎料作为目前应用最广泛的一类硬钎料,熔化温度适中、润湿性佳、填缝能力优异,具有良好的连接强度、韧性和导电性,在航空航天、家用电器、电子等行业是必不可少、至关重要的焊接材料[1−3]。但银钎料价格高,为了降低钎料中银含量,改善钎料性能,通常加入Sn、In、Ga等低熔点元素,而In、Ga两种元素价格昂贵,在既能降低钎料成本,又能改善钎料性能方面,Sn元素是首选。目前提高AgCuZn钎料中Sn元素的方法主要有熔炼合金化法、粉末电磁压制法、原位合成法、镀锡扩散组合法。熔炼合金化方法生产的AgCuZnSn钎料中Sn含量存在极限(5.5%),否则钎料难以成形。粉末电磁压制方法制备的Ag22Cu17Zn5Sn系银基钎料[4],烧结过程中出现体积增大、密度减小的现象,容易产生缺陷;并构建了AgCuZnSn钎料电磁压制的高速率压型方程[5],但Sn含量较低。原位合成法制备的AgCuZnSn钎料Sn含量也较低(3.0%),且钎缝界面存在Cu6Sn5脆性相[6]。镀锡扩散组合方法制备的AgCuZnSn镀锡银钎料,钎料中Sn含量可达6.0%,突破了国标GB/T 10046—2008中Sn含量的极限,能够显著改善钎料润湿性、降低Ag含量,具有一定的可行性[3]。开展镀锡银钎料中基体与锡电镀层界面特征的研究,是研制该类钎料的关键科学问题之一。

金属锡镀层柔软无毒、易焊接、导电性好、塑性佳,具有晶粒细小、光泽度高、钎焊性好等特性,被广泛用于电子元器件、镀锡铜线、食品加工装备等领域[7−8]。目前国内外关于电镀锡的报道较多,主要方法有甲基磺酸盐镀锡、硫酸盐镀锡、氟硼酸镀锡、碱性镀锡等[9],多以铜板为基体,研究添加剂、主盐浓度、电流等工艺参数对锡镀层性能的影响规律[10−12]。有报道认为随着电流密度增大,电流效率先增加后降低,镀液阴极极化增大,锡镀层晶粒度逐渐细化,孔隙率逐渐降低,但镀液分散能力下降[9, 13]。但是,镀锡扩散组合法制备的电镀锡银钎料中,银基钎料与锡电镀层的界面特征尚不清楚,且国内外报道目前还很少涉及,有待研究。

在前期研究基础上,本文作者以BAg50CuZn钎料为阴极,在其表面电镀锡,对银基钎料与锡电镀层的界面特征进行研究,希望对相关工程领域的应用提供技术支撑和理论依据。

1 实验

实验材料:阴极为BAg50CuZn钎料(尺寸60 mm×30 mm×0.25 mm),其成分(质量分数)为49.52% Ag、34.16% Cu、16.32% Zn;阳极为纯度超过99.99%的锡板。镀锡银钎料成分(质量分数):1) 2.4% Sn(名义含量),48.31% Ag,33.50% Cu,15.80% Zn,2.39% Sn;2) 4.8% Sn(名义含量),47.26% Ag,32.24% Cu,15.70% Zn,4.80% Sn;3) 5.6% Sn(名义含量),46.98% Ag,31.83% Cu,15.61% Zn,5.58% Sn;4) 6.0% Sn(名义含量),46.85% Ag,31.60% Cu,15.53% Zn,6.02% Sn。

电镀锡工艺及条件:硫酸亚锡 180~200 g/L,稀硫酸 100~120 g/L,聚乙二醇(6000) 3~5 g/L,辛烷基苯酚聚氧乙烯醚-10 45~60 mL/L,明胶2.5~3 g/L,甲醛60~90 mL/L,钒酸盐 0.5~1 g/L,间苯二酚 0.5~1.2 g/L。电流密度4 A/dm2,温度(38±0.5)℃,极间距22 mm,超声波功率240 W,超声波频率24 kHz,施镀时间5 ~15 min,搅拌速度400 r/min,pH=0.7~0.8。单面镀层厚度为5~15 μm。

镀锡工艺结束后,采用温度梯度法对带锡电镀层的银钎料进行热扩散处理,具体步骤如下:1)将钎料在240~250℃进行快速渗透;2)快速渗透完毕后,在180~220℃条件下0.5 MPa氮气保护的管式炉中对其扩散8~30 h;3)随炉冷却。

测试分析:待热扩散处理完毕后,先进行取样,试样经镶嵌、打磨、抛光、腐蚀(体积分数3%~4% FeCl3溶液)后,利用JSM−7500F型场发射扫描电镜及其自带的Oxford INCA-Penta FET-X3型能谱仪观察分析锡电镀层的表界面形貌、化学元素组成,借助D8 FOCUS型X射线衍射仪分析银基钎料锡电镀层的界面物相。

2 结果与讨论

2.1 表界面形貌分析

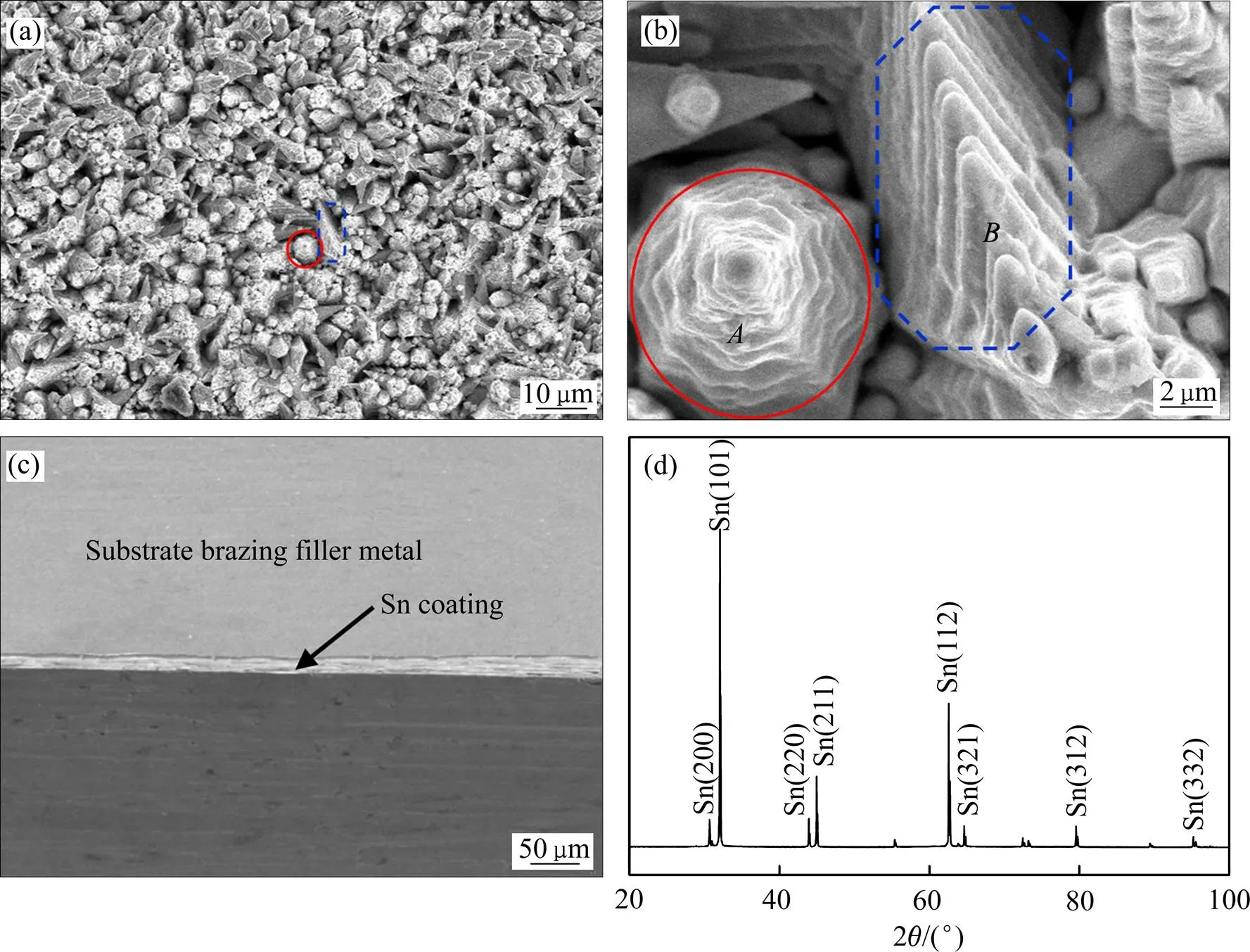

采用上述工艺电镀锡后,BAg50CuZn基体钎料表面锡电镀层的SEM像、钎料与镀层的界面形貌及XRD谱,如图1所示。由图1可看出,锡电镀层表面平整,组织均匀,无气孔、夹杂等缺欠,钎料与锡电镀层结合紧密。说明钎料表面电镀锡,经低温热扩散处理后,可有效细化钎料与锡电镀层界面晶粒,减小锡电镀层与基体钎料的内应力,提高锡电镀层与基体钎料的结合力,使得钎料与电镀层结合致密、无缺欠出现。锡电镀层结晶晶粒呈现明显的(101)、(112)结晶取向,此时阴极电流效率为68.72%。这是因为电流一定条件下,镀液温度愈高超声波搅拌作用越强,可提高体系电流效率,使得镀液分散的更均匀,而超声波的机械扰动和空化效应加速镀液的对流,使得电镀时阴极表面的金属离子迅速得到补充,降低浓差极化;同时细化镀层晶粒,减小镀层与基体钎料的内应力,提高钎料表面锡电镀层的平整度。

图1 锡电镀层的表面形貌、界面形貌和XRD谱

常见的电沉积结晶生长形态有层状、块状、脊状、螺旋状、棱锥状等。一般认为,若获得的电沉积晶体高度大于宽度,则晶体为“向上生长”模式;反之,若电沉积晶体宽度小于高度,如生长形态为层状,则晶体为“侧向生长”模式[9, 14]。上述分析表明,钎料表面镀层平整、致密,由图1(b)可知,区域(实线部分)晶体生长类似于螺旋状,属于“向上生长”模式;区域(虚线部分)晶体生长类似于棱锥状,属于“侧向生长”模式,故基体钎料表面锡电镀层晶体生长方式为“向上生长”+“侧向生长”混合模式。这与郭忠诚等[9]亚光锡镀层晶体由“向上生长”模式逐渐转变为“侧向生长”模式明显不同。原因在于:生长较慢的晶面以及生长较快的晶面均被保留下来,形成明显的混合择优取向,改变了镀层中晶体的生长方式,生成不同的微观形貌镀层。

2.2 EDS分析

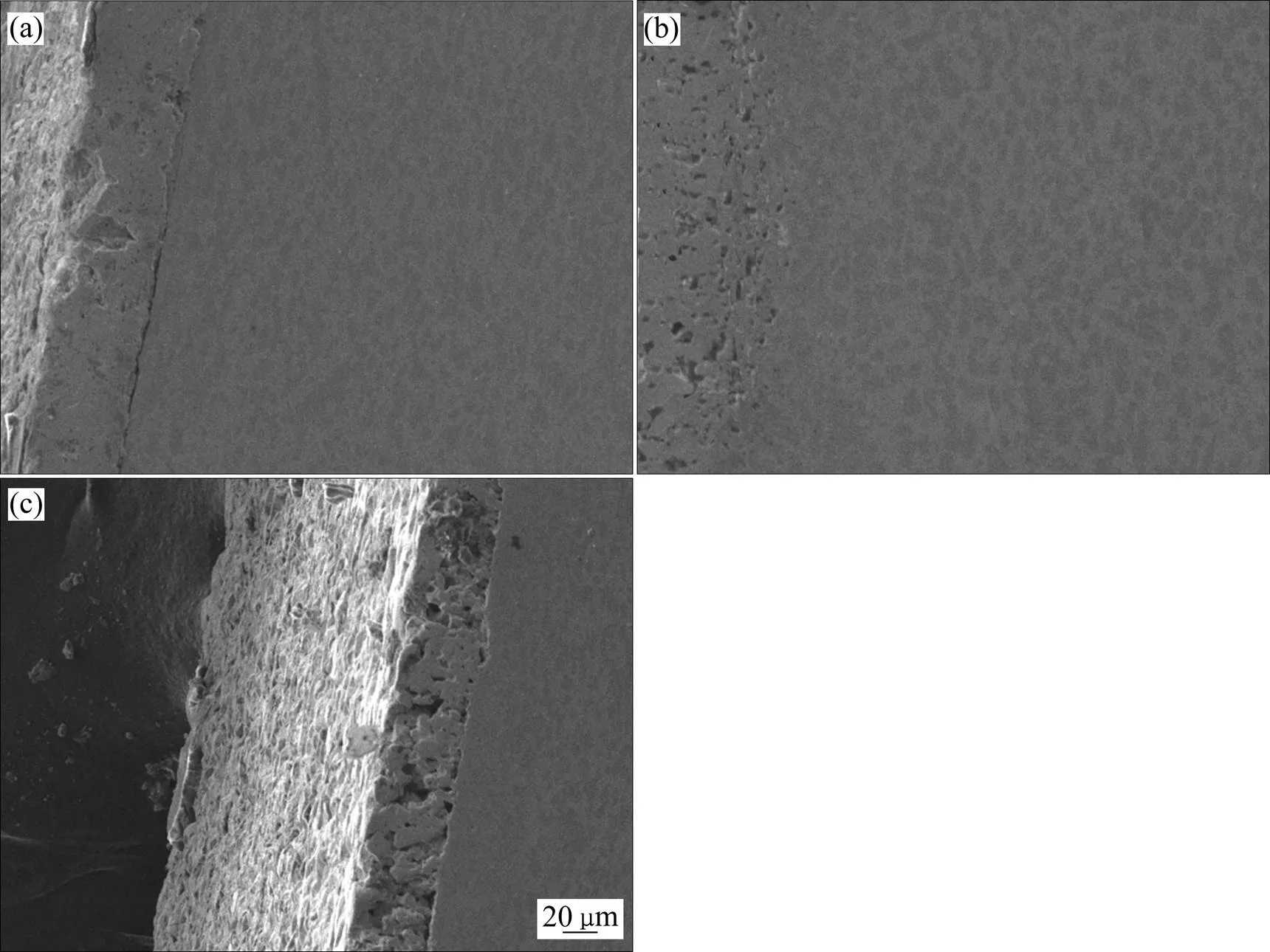

不同扩散温度条件下,SEM观察的银基钎料锡电镀层的界面组织及EDS分析结果,如图2和3所示。经热扩散处理银基钎料与锡电镀层之间发生了互扩散作用,形成扩散界面区。分析表明,锡电镀层与BAg50CuZn基体钎料界面主要为AgSn、CuSn化合物相。经180~220℃热扩散处理24 h后,锡电镀层中的部分Sn原子经热扩散进入基体钎料中,在靠近基体钎料一侧的扩散界面区,发生反应形成CuSn、AgSn金属间化合物。

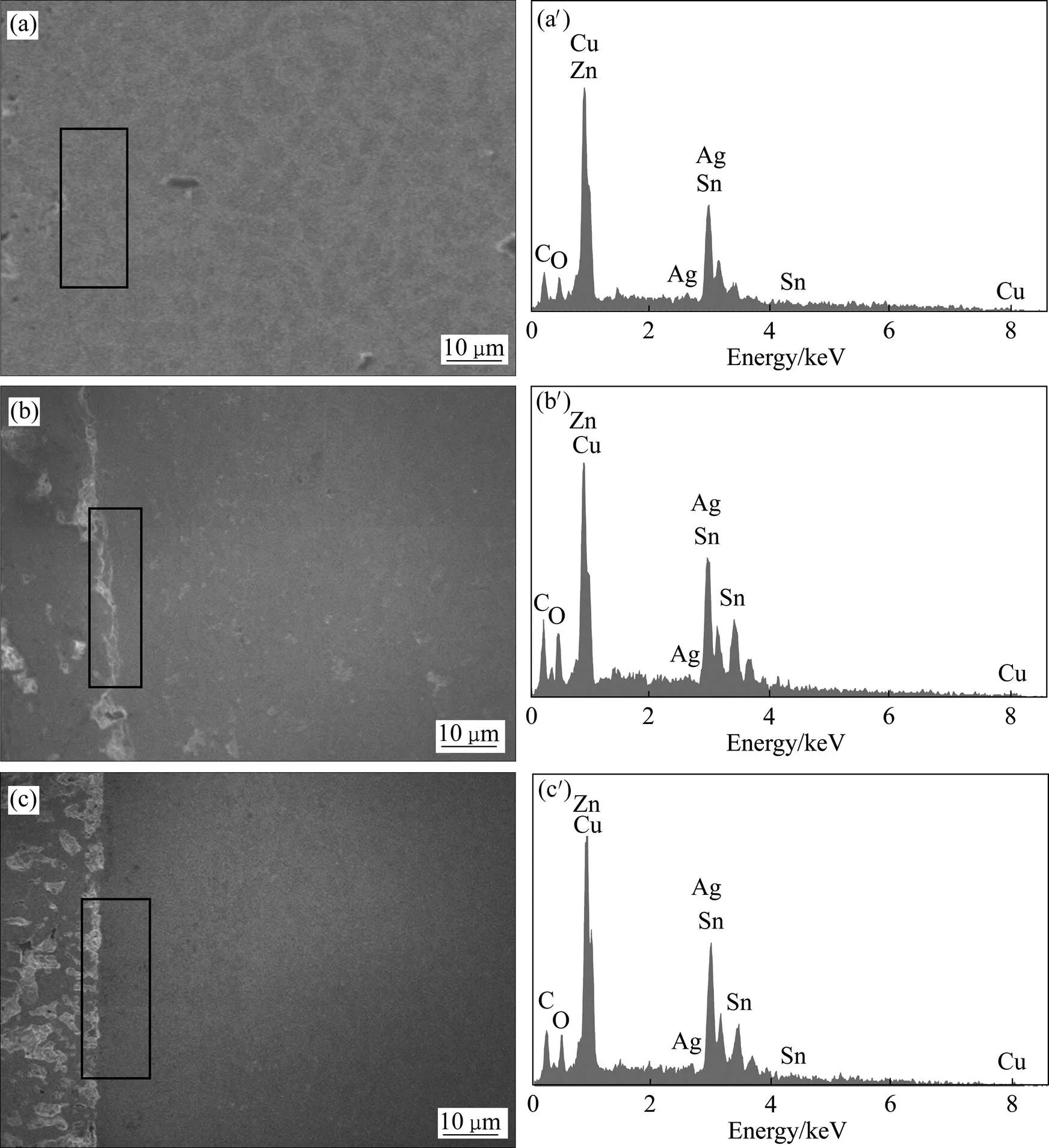

为进一步验证银基钎料锡电镀层界面的物相组成,对锡电镀层银基钎料的界面区域进行EDS分析,如图3和表1所示。根据Cu-Zn、Ag-Sn、Sn-Zn二元合金相图,在扩散温度低于230℃时,Cu-Sn界面发生反应,在Sn含量为60.3%时出现CuSn化合物相,但CuSn化合物相生长趋势较弱[15];Ag-Sn界面存在-Sn固溶体和AgSn化合物;Sn-Zn界面不形成中间相的共晶类型,温度为198.5℃及Zn质量分数为91.2%时形成共晶体。故在银基钎料锡电镀层界面区,主要存在AgSn化合物、CuSn化合物。根据图3和表1可知,随着Sn含量逐渐升高,镀锡银钎料中的Cu含量和Ag含量慢慢降低,银基钎料锡电镀层界面区,Sn元素与Cu、Ag元素经热扩散处理形成Cu3Sn和Ag3Sn化合物相。由于银基钎料锡电镀层界面扩散反应的微观不均匀性,导致界面区形成某些复杂的亚稳态结构相。同时,界面区存在C、O原子,可能是银基钎料锡电镀层界面被污染所致。

图2 扩散温度对银基钎料锡电镀层界面组织的影响

图3 银基钎料锡电镀层各微区的EDS分析

表1 图3的EDS分析结果

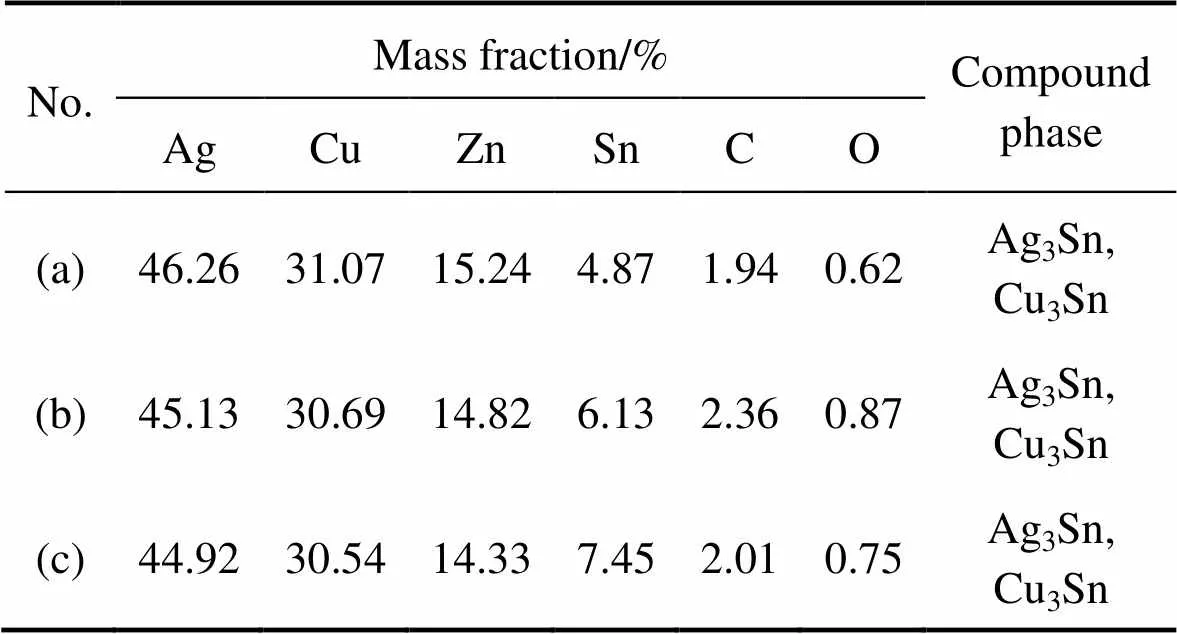

2.3 界面Sn元素面扫描分析

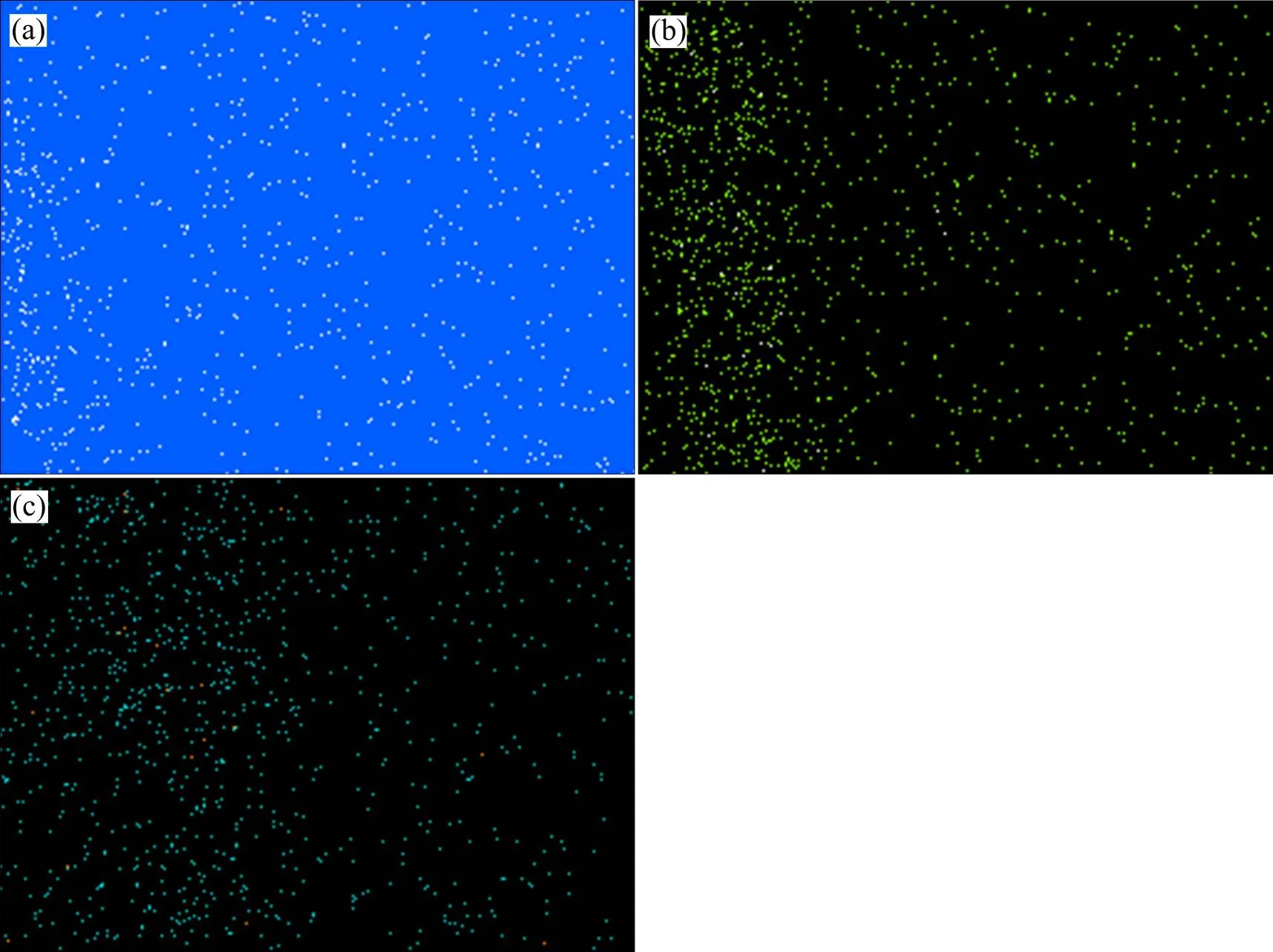

图3对应的扩散温度对电镀锡银钎料中Sn元素面扫描分布图的影响,如图4所示。在扩散时间为 24 h条件下,随着扩散温度升高,电镀锡银钎料中Sn含量升高,扩散深度增加,且各扩散工艺下Sn元素在电镀锡银钎料中分布均匀,无偏析现象。在固态钎料与锡电镀层相互接触时,Sn原子向固相基体钎料中渗透而基体钎料中的原子向锡电镀层中迁移。部分化合物相对于不同的金属体系这种渗透或迁移速度是不同的。在基体钎料元素、Sn含量接近临界值时,将生成AB同组层化合物或AB异组层化合物[16]。当渗透速度比迁移速度快时,固相一侧生成AB化合物;但当迁移速度比渗透速度快时,液相一侧生成AB化合物。根据图4可知,180 ℃时,Sn主要分布在锡镀层中,仅有少量的Sn原子向基体钎料中迁移。当温度为200℃时,锡镀层中分布的Sn含量降低,逐渐向基体钎料锡电镀层界面区渗透或迁移,向基体钎料中迁移的Sn原子比例增加。当温度继续升高至220 ℃时,锡镀层中分布的Sn含量大幅度降低,基体钎料锡电镀层界面区渗透或迁移的Sn原子比例大幅度增加,当界面区的Sn含量达到临界值时,将跃过界面区,直接渗透或迁移至基体钎料中。

图4 不同扩散温度下Sn元素的面扫描分布图

2.4 界面线扫描分析

银基钎料锡电镀层的界面元素线扫描分布如图5所示。发现基体钎料和镀层中Sn元素、Cu元素、Ag元素分布发生显著变化。由图5可知,元素Sn与Ag、Cu、Zn元素线扫描分布有重叠,说明锡电镀层与基体钎料发生互扩散作用,与前面分析相吻合。线扫描分析表明,界面元素Sn、Cu、Ag的峰线很强,这说明Sn、Cu、Ag是银基钎料锡电镀层界面的主要组成成分,还存在微量的元素C、O和N,但不含杂质元素S和Ca,说明采用EDS无法测出界面区微量S、Ca等杂质元素。界面区域可分为突变型、化合物型和扩散型3种[17]。

由图 5可知,锡电镀层与基体钎料存在明显的分界,锡电镀层中Sn含量远高于Ag、Cu、Zn、C、N、O含量,电镀层中Sn含量很高,且基本趋于稳定。在基体钎料中,Sn含量低于锡镀层中的Sn含量,Zn含量基本没有显著变化,元素Ag、Cu的含量明显高于镀层中的Ag、Cu含量。由界面沿基体钎料向内,Sn含量出现了下降的趋势,而Ag、Cu、Zn含量出现了上升的趋势。基体钎料中的Ag、Cu、Zn由基体向镀层迁移,锡镀层中Sn由镀层表面向基体钎料渗透。在结合界面处形成AgSn、CuSn化合物,此时界面为化合物型,这表明银基钎料锡电镀层结合界面为化合物型形式,由Ag-Sn和Cu-Sn化学键提供结合力。如图 5(e)和(f)所示,C原子和O原子均匀地分布在锡电镀层和基体钎料中,峰线很弱,在界面出过渡较为平缓,镀层中C原子含量略高于基体钎料中的含量。而N在镀层中的含量高于基体钎料的,如图 5(g)所示,同样峰线很弱,可能为电镀液中掺杂的参加反应的化学元素。C、N、O原子的存在可能是界面被污染所致。基体钎料表面镀覆一定量锡后,经热扩散处理后,基体钎料中Ag、Cu元素和Sn元素容易结合,通过扩散反应形成AgSn、CuSn化合物相。而Zn元素在镀层中分布较少,在基体钎料中分布较多且均匀,说明基体钎料中的Zn元素与锡电镀层的互扩散作用较弱。

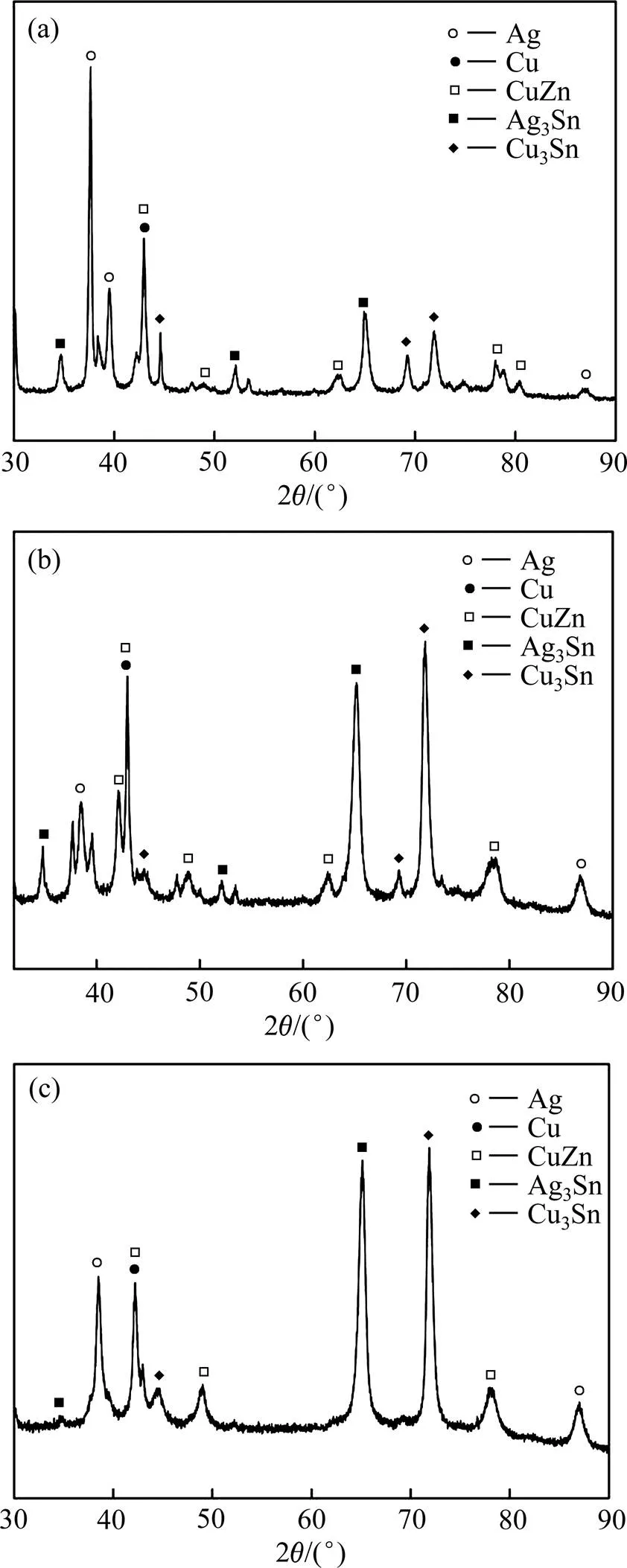

2.5 XRD分析

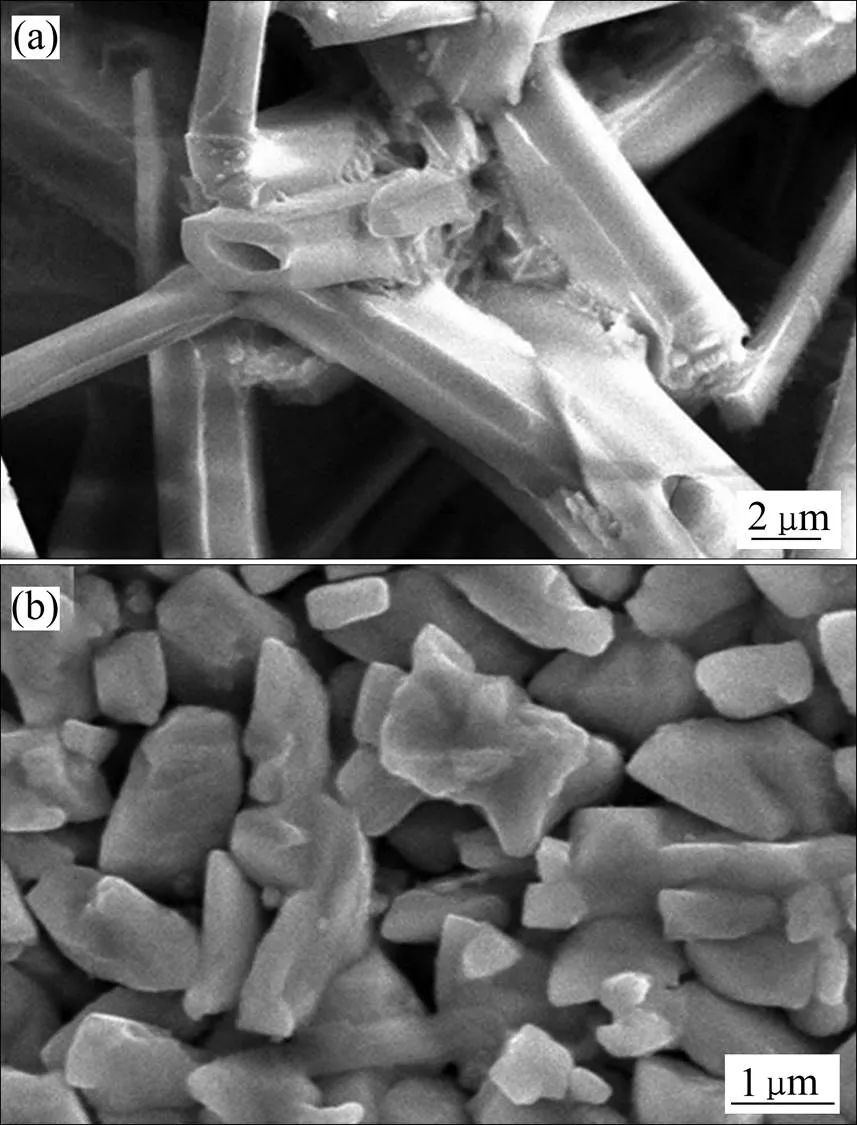

前面对扩散界面区的EDS分析结果表明,银基钎料锡电镀层扩散界面区主要是Sn、Ag、Cu元素,其中Sn含量不高于8%。由于XRD的入射深度很浅,而银基钎料锡电镀层扩散界面区厚度很薄,扩散界面区的衍射很弱,XRD谱结果将受到BAg50CuZn基体钎料的影响,因此BAg50CuZn基体钎料中的合金相将成为主要物相。为便于分析,选择热扩散24 h后不同温度的钎料,将其表面轻磨、露出扩散界面区,然后进行XRD分析,结果如图6所示。镀锡银钎料扩散界面区主要形成了Ag相、Cu相、CuZn相、Ag3Sn相、Cu3Sn相。由AgCuZn、AgCuSn三元合金相图可知,Ag相、Cu相、CuZn相来自BAg50CuZn基体钎料[18]。对比图6(a)~(c),在衍射角在38.97°处存在一尖锐峰,对应Ag相,在图6(a)中该相特别明显,其相对衍射强度最高,随着温度升高Ag、Sn发生扩散反应形成AgSn相,使得Ag相的相对衍射强度逐渐降低。对比图6(b)和(c)可发现,在衍射角为65.28°和73.16°处,出现两个尖锐峰,分别对应Ag3Sn相和Cu3Sn相。随着扩散温度升高,这两个尖锐峰的相对衍射强度值越大,说明扩散反应形成的Ag3Sn相和Cu3Sn相比例逐渐增加。当Sn含量低于15%时,400℃以下热扩散处理银基钎料锡电镀层扩散界面区主要形成Ag3Sn和Cu3Sn化合物相,XRD分析结果与前面EDS分析结果基本一致。上述XRD分析结果表明,在扩散时间一定条件下,银基钎料锡电镀层扩散界面区物相主要由Ag3Sn和Cu3Sn相组成。在衍射角为65°和73°的Ag3Sn相和Cu3Sn相尖锐峰的相对衍射强度值,随着扩散温度升高而逐渐升高,即扩散界面区Ag3Sn相、Cu3Sn相的比例增加。这说明热扩散处理加快Sn原子的热运动,使得Sn原子快速渗透或迁移进入扩散界面区,当达到临界值时,将跃过扩散界面区进入BAg50CuZn基体钎料中,然后与基体钎料中元素形成化合物相。Ag3Sn相和Cu3Sn相的形貌如图7所示。其中Ag3Sn相为棒状化合物相,Cu3Sn相为块状化合物相。原因在于:热处理4~5 h后,在银基钎料锡电镀层扩散界面区,Ag3Sn颗粒相弥散分布在初生富Sn相中,含有较高的自由能。经8 h热扩散处理后,首先初生富Sn相晶界向外推移,基体钎料中少量Ag3Sn相逐渐进入初生富Sn相,而大量Ag3Sn相富集于晶界相互接触、合并,析出Ag3Sn相分散在晶界附近。继续热扩散12 h后,少量Ag3Sn相达到临界尺寸,快速接收周围区域较小的颗粒相,使得热量释放,逐渐长大成为棒状Ag3Sn化合物相。同时,在银基钎料锡电镀层界面区化合物相的形成与基体钎料中铜原子的扩散、锡镀层中Sn原子的迁移形成压应力,不断累积的压应力使得锡镀层中锡再结晶,形成锡须,锡须生长冲破电镀层表层的氧化层,继续长大,压应力逐渐得到释放,Sn晶须在张应力和压应力作用下形成块状Cu3Sn相,同时出现少量的Ag3Sn相。

图5 银基钎料锡电镀层界面元素线扫描分析

图6 扩散界面区的XRD谱

图7 扩散界面区的物相形貌

3 结论

1) 锡电镀层表面平整、组织均匀、无缺欠出现,其结晶晶粒呈现明显的(101)、(112)结晶取向,晶体生长方式为“向上生长”+“侧向生长”混合模式,银基钎料锡电镀层中Sn元素分布均匀、无偏析现象。

2) 基体钎料与锡电镀层结合紧密,二者经热扩散处理发生互扩散作用,形成了扩散界面区。

3) 银基钎料锡电镀层扩散界面区主要存在Ag相、Cu相、CuZn相、Ag3Sn相、Cu3Sn相,其中Ag相、Cu相、CuZn相来自基体钎料,Ag3Sn相和Cu3Sn相来自镀层中Sn元素与基体钎料中的Ag、Cu元素经热扩散处理而形成。

4) 银基钎料锡电镀层结合界面为化合物型形式,由Ag-Sn和Cu-Sn化学键提供结合力。

[1] LONG W M, ZHANG G X, ZHANG Q K. In situ synthesis of high strength Ag brazing filler metals during induction brazing process[J]. Scripta Materialia, 2016, 110: 41−43.

[2] SUI Fang-fei, LONG Wei-min, LIU Sheng-xin, ZHANG Guan-xing, BAO Li, LI Hao, CHEN Yong. Effect of calcium on the microstructure and mechanical properties of brazed joint using Ag-Cu-Zn brazing filler metal[J]. Materials & Design, 2013, 46: 605−608.

[3] 王星星, 龙伟民, 马 佳, 吕登峰. 锡镀层对BAg50CuZn钎料性能的影响[J]. 焊接学报, 2014, 35(9): 61−64.WANG Xing-xing, LONG Wei-min, MA Jia, LV Deng-feng. Effect of electroplated tin coating on properties of BAg50CuZn brazing filler metal[J]. Transactions of the China Welding Institution, 2014, 35(9): 61−64.

[4] 徐志坤. 无镉中温银基钎料的低电压电磁压制及烧结工艺研究[D]. 武汉: 武汉理工大学, 2012: 4−10, 48. XU Zhi-kun.Technological study on low-voltage electromagnetic compaction and liquid phase sintering of cadmium-free silver-based intermediate temperature filler metals[D]. Wuhan: Wuhan University of Technology, 2012: 4−10, 48.

[5] 高 歌, 胡建华, 程 呈, 吴 轩, 张 达. 电磁压制多元金属混合粉末的压型方程[J]. 中国有色金属学报, 2015, 25(7): 1937−1942.GAO Ge, HU Jian-hua, CHENG Cheng, WU Xuan, ZHANG Da. Forming equation about multivariate mixed metal powder by electromagnetic compaction[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1937−1942.

[6] 龙伟民, 张冠星, 张青科, 何 鹏,薛 鹏. 钎焊过程原位合成高强度银钎料[J]. 焊接学报, 2015, 36(11): 1−4. LONG Wei-min, ZHANG Guan-xing, ZHANG Qing-ke, HE Peng, XUE Peng. In-situ synthesis of high strength Ag brazing filler metals during brazing process[J]. Transactions of the China Welding Institution, 2015, 36(11): 1−4.

[7] CARANA M. Tin plating[J]. Plating and Surface Finishing, 1998, 85(11): 66−67.

[8] 王星星, 张冠星, 龙伟民, 沈元勋, 裴夤崟, 吕登峰. Ag45CuZn钎料表面刷镀锡的试验研究[J]. 稀有金属材料与工程, 2013, 42(11): 2394−2399. WANG Xing-xing, ZHANG Guan-xing, LONG Wei-min, SHEN Yuan-xun, PEI Yin-yin, LÜ Deng-feng. Experimental research of tin brush electro-plated on Ag45CuZn brazing filler metal[J]. Rare Metal Material and Engineering, 2013, 42(11): 2394−2399.

[9] 张 著, 郭忠诚, 龙晋明, 曹 梅. 电流密度对甲基磺酸盐电沉积亚光锡的影响[J]. 材料工程, 2012, 40(4): 76−81. ZHANG Zhu, GUO Zhong-cheng, LONG Jin-ming, CAO Mei. Effect of current density on electrodeposited matt tin in methane sulfonate electrolyte[J]. Journal of Material Engineering, 2012, 40(4): 76−81.

[10] ASHWORTH M A, WILCOX G D,HIGGINSON R L, HEATH R J, LIU C, MORTIMER R J. The effect of electroplating parameters and substrate material on tin whisker formation[J]. Microelectronics Reliability, 2015, 55(1): 180−191.

[11] MARTYAK N M, SEEFELDT R. Additive-effects during plating in acid tin methane sulfonate electrolytes[J]. Electrochimica Acta, 2004, 49: 4303−4311.

[12] NAKAMURA Y, KANEKO N, NEZU H. Surface morphology and crystal orientation of electrodeposited tin from acid stannous sulphate solutions containing various additives[J]. Journal of Applied Electrochemistry, 1994, 24(6): 569−574.

[13] 邹美平, 李兵虎, 刘 彪, 郑 振, 李 宁. 电镀锡工艺条件对锡镀层孔隙率的影响[J]. 材料保护, 2012, 45(11): 31−34. ZOU Mei-ping, LI Bing-hu, LIU Biao, ZHENG Zhen, LI Ning. Effect of electroplating conditions on the porosity of electro-plated tin coating Journal of Materials Protection, 2012, 45(11): 31−34.

[14] 张 震, 李 俊. 基于TEA和EDTA·2Na双络合体系的酸性镀铜工艺及镀层特性[J]. 中国有色金属学报, 2011, 21(8): 1980−1987. ZHANG Zhen, LI Jun. Acid copper electrodepositing process and coating properties based on system of TEA and EDTA·2Na[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1980−1987.

[15] 高 苏, 张启运. 电子元件覆锡铜引线的腐蚀机制[J]. 物理化学学报, 2002, 18(3): 223−227. GAO Su, ZHANG Qi-yun. Corrosion mechanism of tin coated leads of electronic component[J]. Acta Physico-Chimica Sinica, 2002, 18(3): 223−227.

[16] 劳邦盛, 高 苏, 张启运. 固液金属界面上金属间化合物的非平衡生长[J]. 物理化学学报, 2001, 17(5): 453−456. LAO Bang-shen, GAO Su, ZHANG Qi-yu. Nonequilibrium growth of intermetallics at the interface of liquid-solid metal[J]. Acta Physico-Chimica Sinica, 2001, 17(5): 453−456.

[17] DU Nan, WANG Shuai-xing, ZHAO Qing, SHAO Zhi-song. Effects of boric acid on microstructure and corrosion resistance of boric/sulfuric acid anodic film on 7050 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1655−1660.

[18] 王 禾, 薛松柏, 刘 霜. 银元素对含银钎料性能的影响[J]. 中国有色金属学报, 2016, 26(11): 2340−2352. WANG He, XUE Song-bai, LIU Xiang. Effect of Ag on properties of Ag-contained filler metals[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(11): 2340−2352.

Analysis of interface characteristic for tin electroplating coating on silver brazing filler metals

WANG Xing-xing1, PENG Jin1, 2, CUI Da-tian1, DU Quan-bin1, WANG Jian-sheng1

(1. School of Mechanical Engineering, North China University of Water Resources and Electric Power, Zhengzhou 450045, China;2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

The sulfate electrolyte was applied to electroplating tin on the surface of BAg50CuZn brazing filler metals, and silver brazing filler metals with electroplating tin was prepared by the thermal diffusion treatment method. The surface-interface morphologies, chemical element compositions and interfacial phases were investigated by scanning electron microscopy (SEM), energy dispersive spectrometry (EDS) and X-ray diffractometry (XRD), respectively. And the chemical elements of the surface and interface were analyzed by line scan and plane scan. The results show that tin electroplated coating and substrate brazing alloys combine firmly, the crystallization orientation of tin electroplated coating is (101) and (112). Tin crystallization displays upward and lateral mixed growth modes. The diffusion interface zone forms because of the mutual diffusion between tin electroplated coating and substrate brazing alloys. The Sn element of tin coatings and Ag, Cu elements of substrate brazing alloys form Ag3Sn phase and Cu3Sn phase at the diffusion interface zone. The distribution of Sn element in tin electroplated coating and substrate brazing alloys is uniform and non-segregation phenomenon. The microstructure of diffusion interfacial zone is composed of Ag phase, Cu phase, CuZn phase, Ag3Sn phase and Cu3Sn phase, in which the Ag phase, Cu phase and CuZn phase are derived from the substrate brazing alloys. The bonding form of compound type appears at the interface of tin electroplated coating and silver brazing alloys.

silver brazing alloys; tin electroplated coating; surface-interface; energy spectrum analysis

(编辑 何学锋)

Project(5170515) supported by the National Natural Science Foundation of China; Project (162300410191) supported by the Natural Science Foundation of Henan Province, China; Project(17A430021) supported by the Key Research Project for Higher Education of Henan Province, China; Project(201704001) supported by the Doctoral Fund of North China University of Water Resources and Electric Power, China

2016-09-02;

2017-04-26

WANG Xing-xing; Tel: +86-371-69127295; E-mail: paperwxx@126.com

10.19476/j.ysxb.1004.0609.2017.10.12

1004-0609(2017)-10-2053-09

TG174.44;TG454

A

国家自然科学基金资助项目(51705151);河南省自然科学基金资助项目(162300410191);河南省高等学校重点科研项目(17A430021);华北水利水电大学博士基金资助项目(201704001)

2016-09-02;

2017-04-26

王星星,讲师,博士;电话:0371-69127295,13937136968;E-mail: paperwxx@126.com