深部钻探关键设备选择原则及配置优化

2017-11-10朱恒银

张 正, 朱恒银

(安徽省地质矿产勘查局313地质队,安徽 六安 237010)

深部钻探关键设备选择原则及配置优化

张 正, 朱恒银

(安徽省地质矿产勘查局313地质队,安徽 六安 237010)

钻探装备及工艺方法是钻探工程技术的核心,其中钻探设备又是实施钻探工艺的基础和硬件条件。施工中由于使用条件不同,则需要不同类型的钻探装备。所谓钻探装备是指完成一个钻孔所必b 需的钻机、泥浆泵、钻塔、动力、机具及其它技术装备的总称。通过分析设备配置对钻探效率的影响,对深部地质岩心钻探关键设备与机具的优选与配置展开讨论,提出了深孔岩心钻探关键设备优选的建议。

深部钻探;关键设备;选择优化

近年来深部钻探工作逐渐深入,深部钻探项目越来越多。钻探设备是实施钻探工艺的基础和硬件条件,如何优化选择与配置钻探装备是直接影响钻探目的、质量、安全、效率和工艺方法的重要因素,尤其在深部钻探条件下更是工程成败的关键。

1 关键设备选择原则

配置深孔钻探装备的一次性投入大,必须通过深入的市场调研后再决策,减少盲目性。深部地质岩心钻探关键设备进行优化选择的原则如下。

(1)深孔钻探设备一般遵循“大马拉小车”的理念。因为深部钻探孔深达几千米,施工周期长,孔内地层情况多变,钻孔结构复杂,如果所选钻探设备在输出参数上不留有余地,往往孔内发生异常就难以及时处理,造成重大孔内事故。

(2)根据地质岩心钻探特点,钻机需提升能力强,变速范围宽,扭矩大,主动钻杆通孔大,适用不同口径钻进。应优先选择液压立轴式和动力头式钻机,钻机能力应为实际孔深、孔径的1.3~1.5倍。

(3)要求泥浆泵的额定流量≥300 L/min,泵压≥10 MPa,保证冲洗液上返流速≥0.4 m/s。

(4)钻塔要有足够的承载力,原则上钻塔承载负荷应大于钻孔设计孔深及孔径所用钻具总质量的2倍,钻塔高度≥20 m。

(5)深孔钻探作业所需功率大,应优先选择工业电网驱动;无工业电网时,应采用燃料发电机组实现电驱动,避免选择柴油机直联式动力。

(6)原则上应配齐钻进参数仪表,实现主要钻探参数(如钻压、转速、扭矩、泵压、泵量、电流、电压等)的自动检测和可视化。

2 设备配置对钻探工效的影响

深孔地质岩心钻探施工周期长,成本高,风险大,钻探施工中除工艺技术外,设备的配置是否合理,也是影响钻探工效的关键。主要影响因素有:钻机的给进行程、钻塔高度(钻杆立根长度)、设备安拆、钻杆拧卸机械化程度、提钻间隔等。

2.1 钻机给进行程与工效的关系

目前国内地质岩心钻机主要有2种,即立轴式和液压动力头式。立轴式钻机给进行程为0.5~0.8 m,液压动力头钻机给进行程为3~5 m。钻进过程中一般回次进尺为3~4.5 m,使用液压动力头钻机可无需倒杆,一气呵成,立轴钻机则需倒杆7~9次。按正常钻进回次进尺4.5 m计算,3000 m孔深约667个回次,立轴钻机需累计倒杆(以行程0.6 m计算)约5000次。以每次倒杆需2 min计算,就得消耗钻探工时167 h。另外钻机每次倒杆,需执行换挡→停机→倒杆→开机→加压→调速等工序,易造成岩心断裂、岩心堵塞,尤其在较为破碎地层更为明显,影响回次进尺和绳索取心钻进提钻间隔。据钻探统计资料对比分析,因钻进过程中倒杆影响回次进尺占10%~30%(破碎地层达30%以上),影响提钻间隔约占10%。

总消耗时间可按不同孔深时提下钻(或内管打捞投放)经过的钻孔通道总长度除以提下钻速度(或内管打捞投放速度)来计算,经过的钻孔通道总长度可根据等差数列求和公式计算。经公式推导,其对工效的影响可按下式计算:

T=(H2+GH)/(GV)

(1)

式中:T——总消耗时间,h;H——孔深,m;G——提钻间隔(或回次进尺),m;V——提下钻速度(或内管打捞、投放速度),m/h。

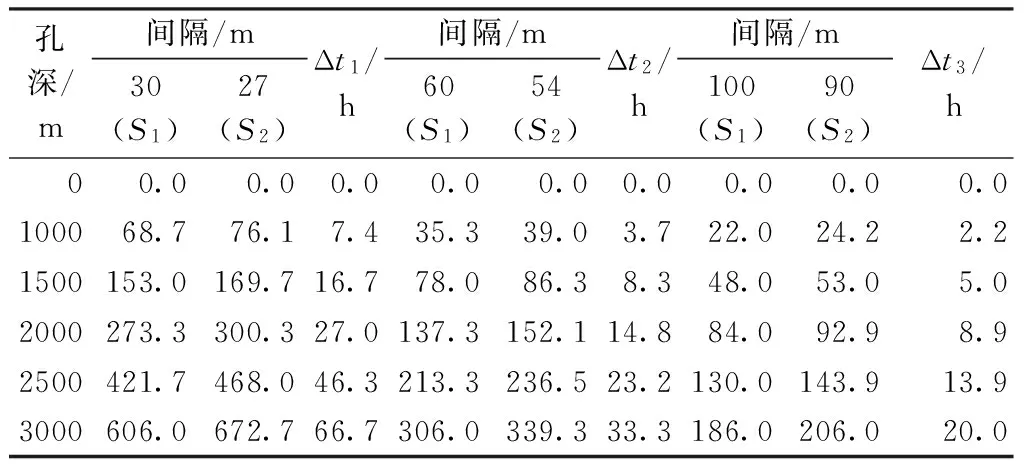

钻机给进行程影响提钻间隔所多消耗的时间计算结果如表1所示,影响关系曲线如图1所示。

表1 给进行程影响提钻间隔所多消耗的时间

注:表中S1、S2分别为4.5、0.6 m行程,4.5 m对应给进行程为4.8 m的FYD-2200型液压动力头钻机且使用钻杆为4.5 m绳索取心钻杆,0.6 m为XY-4,XY-5,XY-6型等立轴式岩心钻机给进行程;Δt为不同提钻间隔下所多消耗时间,提下钻平均速度按500 m/h计算。

钻机给进行程影响回次进尺所多消耗的时间计算结果如表2所示,关系曲线如图2所示。

图1 给进行程影响提钻间隔所多消耗的时间关系曲线

孔深/m回次进尺/m2.0(S1)1.6(S2)耗时Δt1/h回次进尺/m3(S1)2.4(S2)耗时Δt2/h回次进尺/m4.5(S1)3.6(S2)耗时Δt3/h00000000001000209261521391743593116231500469587118313391782092615220008341043209556695139371464932500130316293268691086217580724144300018762345469125115643138351043208

注:表中S1、S2分别为4.5、0.6 m行程,Δt为不同提钻间隔下所多消耗时间,内管打捞投放平均速度按2400 m/h计算。

图2 给进行程影响回次进尺所多消耗的时间关系曲线

表1中,4.5 m行程设置的提钻间隔分别为30、60、100 m,根据钻进过程中倒杆影响提钻间隔约占10%,则0.6 m行程设置提钻间隔为27、54、90 m。从表1与图1可看出,钻机给进行程影响提钻间隔所多消耗的时间随孔深增加而快速增加,提钻间隔越短,多消耗的时间越多。

表2中,4.5 m行程设置的回次进尺分别为2、3、4.5 m,根据钻进过程中倒杆影响回次进尺占10%~30%,这里按20%计算,则0.6 m行程设置回次进尺为1.6、2.4、3.6 m。从表2与图2可看出,钻机给进行程影响回次进尺所多消耗的时间随孔深增加而快速增加,回次进尺越短,多消耗的时间也越多。

由上述图表可以看出,钻机给进行程大小,对钻探工时、提钻间隔及回次进尺长短等指标具有直接影响。随着钻孔深度加深,对钻探工效影响愈来愈大。因此深孔应尽量选择长行程钻机。

2.2 钻塔高度对工效的影响

众所周知,钻塔的高度决定钻杆立根的长短,钻杆立根长短又决定提下钻的速度。现以绳索取心钻探为例,假设提钻间隔(G)为50 m,立根长度(L)分别为18、9、6 m 3种,相对应的起下钻速度(V)分别为500、300、200 m/h,在不同孔深条件下计算出所耗工时如表3所示,对工效的影响关系曲线如图3所示。

表3 不同立根长度对起下钻耗时的影响关系 h

图3 不同立根长度对工效的影响关系曲线

表3中,比如在1000 m孔深时,提钻间隔为50 m,则需提下钻20次(分别在50、100、150、200、……、950、1000 m),18 m立根对应的每次提下钻时间则为12、24、36、48、……、228、240 min,20次提下钻时间相加总和则为42 h。由关系曲线可以表明:钻杆立根长短随着孔深的增加,对工效影响越来越大,对于浅孔影响较小。因此对深孔特别是超过1500 m的应选择高钻塔。

2.3 钻杆拧卸方式与工效的关系

钻杆柱的拧卸方式有人工拧卸和机械拧卸2种方法。钻杆拧卸影响工效的因素主要有:孔深、提钻间隔、立根长度等,在同一条件下,拧卸机械化程度则是影响工效的关键。如果3000 m孔深,立根长度为18 m,总立根数及短单根167根,人工拧卸每个接头平均按2 min计算,则提下一次钻拧卸钻杆耗时约11 h;采用机械液压钳拧卸钻杆,每个接头平均只需要0.5 min,提下一次钻拧卸钻杆耗时约2.8 h。两者相比,机械拧卸钻杆比人工拧卸提高工效约3倍。另外据施工现场测算可知,人工拧卸一个接头作业人员需要摆臂24次,3000 m孔深提下一次钻人工累计摆臂8000余次,工人的劳动强度非常大;同时人工拧卸钻杆,接头使用寿命减少约1/3。

2.4 钻塔安装形式与工效的关系

地质钻探用钻塔目前主要有高塔式分体安装和桅杆式整体安装2种形式。若不考虑现场的环境、道路及其它因素,高塔式分体安装需耗时6~7 d,桅杆式整体安装需1~2 d,不同孔深钻塔安装形式对工效的影响关系如表4所示。

表4 钻塔安装形式对工效的影响

表4数据表明:钻塔的安装形式随着施工孔深的变化,对工效的影响程度不同,孔深越大影响越小。

2.5 设备驱动方式与传动效率

钻探设备驱动主要有电动机(或燃料机)直接驱动和液压马达驱动2种方式。其中,液压马达驱动传动效率较低,能耗较大。例如,施工2500 m孔深时,在同等条件下全液压驱动(含钻机、泥浆泵、绳索取心绞车等动力)需要总功率约200 kW,而电动机直接驱动约为120 kW,可减少40%的功率消耗。由此可见,钻探设备驱动方式对能耗影响较大,尤其在深孔钻探情况下对钻探总成本影响明显。

3 主要设备优化配置

钻探设备选择合理与否直接影响到钻探效率和成本,尤其深孔岩心钻探设备的优化配置显得更为重要。钻探关键设备的选择必需以孔深、钻孔结构、施工工艺、环境条件等因素为依据,以最佳的设备匹配获取最高钻探效率和经济效益。

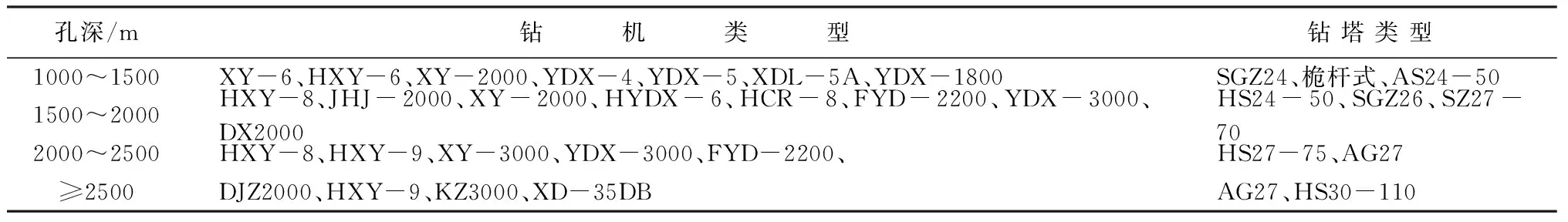

通过分析关键设备的性能与工效影响关系和深孔岩心钻探实践,从我国钻探设备的给进行程、钻塔高度、安装形式、驱动方式等多方面综合考虑,对深孔岩心钻探关键设备优选建议如表5所示。

表5 深孔岩心钻探设备优化选择推荐

注:表中设备能力以岩心钻探终孔口径N系列(Ø76 mm)为条件。

优选深孔岩心钻探设备时,需考虑钻探综合效率和适用性、可行性并注意以下几点。

(1)在山区、丘陵道路、场地较差的地区施工,应优先选择立轴式钻机或分体塔式全液压动力头钻机及配套设备。

(2)施工1000~1500 m孔深钻孔,在道路场地较好条件下,优先选择全液压动力头桅杆整体式钻机及配套系统。

(3)施工1500~2500 m孔深钻孔,应优先选用分体塔式动力头钻机或立轴式钻机。

(4)施工孔深≥2500 m的钻孔,优先选用顶驱钻机(液压或电动),其次选用立轴式钻机。

(5)施工区域工业用电容量不足或无工业用电情况下,应优先选用立轴式钻机。

(6)深孔无岩心钻探施工,优先选用顶驱钻机和全液压动力头钻机。

(7)复杂地层采用常规提钻取心钻探,应优先选用立轴式钻机。

(8)深孔钻探用泥浆泵必须选变量泵,流量上限≥300 L/min(钻孔结构复杂时流量上限≥600 L/min),泵压≥10 MPa。

(9)钻孔深度≥2000 m,应优先选用四角和A型钻塔,钻塔高度≥20 m,钻塔承载负荷≥500 kN;山区、施工场地狭小时,优先选用四角塔,便于装卸。

(10)深部钻探设备动力源,应优先选用工业用电或发电机组供电,尽量避免采用柴油机直联式驱动。选用液压动力头钻机时,应配分体式动力,以节约动力能耗。

4 结语

深部钻探关键设备的选择应按照合理性、适用性、先进性和前瞻性的原则,根据地质找矿特点和钻探孔深、孔径、钻进方法等条件来选择配置。各项设备的配置,在不同孔深时对钻探工效会产生不同的影响。在选择设备时必需全面考虑各方面影响因素,以最佳的设备匹配获取最高钻探效率和经济效益。

[1] 朱恒银,等.深部岩心钻探技术与管理[M].北京:地质出版社,2014.

[2] 侯德峰,等.固体矿产岩心钻探安全技术[M].河南郑州:河南大学出版社,2013.

[3] 刘广志.中国钻探科学技术史[M].北京:地质出版社,1998.

[4] 王达,张伟,张晓西,等.中国大陆科学钻探工程科钻一井钻探工程技术[M].北京:科学出版社,2007.

[5] 鄢泰宁,等.岩土钻掘工艺学[M].湖南长沙:中南大学出版社,2014.

[6] 朱恒银,等.深部矿体勘探钻探技术方法研究综述[J].安徽地质,2012,(10):119-123.

[7] 朱恒银,蔡正水,等.赣州科学钻探NLSD-1孔施工技术研究与实践[J].探矿工程(岩土钻掘工程),2014,41(6):1-7.

[8] 朱恒银,刘跃进.FYD-2200型分体塔式全液压动力头钻机的研制及应用[C]//中国地质学会探矿工程专业委员会.第十五届全国探矿工程(岩土钻掘工程)学术交流年会论文集.北京:地质出版社,2009.

[9] 刘宪全,李效生,宋双进,等.全液压顶部驱动钻机的开发与应用[C]//中国地质学会探矿工程专业委员会.第十七届全国探矿工程(岩土钻掘工程)学术交流年会论文集.北京:地质出版社,2013:30-34.

[10] 张伟,王达,刘跃进,等.深孔取心钻探装备的优化配置[J].探矿工程(岩土钻掘工程),2009,36(10):34-38,41.

[11] 张伟.金刚石绳索取心钻进施工效率影响因素分析[J].探矿工程(岩土钻掘工程),2007,34(10):22-24,34.

[12] 高富丽,刘跃进,张伟.我国地质钻探技术装备现状分析及发展建议[J].探矿工程(岩土钻掘工程),2009,36(1):3-8.

[13] 张金昌,孙建华,谢文卫,等.2000 m全液压岩心钻探技术装备示范工程[J].探矿工程(岩土钻掘工程),2012,39(3):1-7.

[14] 张林霞,李艺,周红军.我国地质找矿钻探技术装备现状及发展趋势分析[J].探矿工程(岩土钻掘工程),2012,39(2):1-8.

[15] 朱恒银,蔡正水,王幼凤,等.2706.68 m试验孔施工关键装备与技术[C]//中国地质学会探矿工程专业委员会.第十六届全国探矿工程(岩土钻掘工程)技术学术交流年会论文集.北京:地质出版社,2011:127-135.

SelectionPrinciplesandConfigurationOptimizationoftheKeyEquipmentsinDeepDrilling

ZHANGZheng,ZHUHeng-yin

(313 Geological Team, Bureau of Geology and Mineral Exploration of Anhui Province, Lu’an Anhui 237010, China)

Drilling equipment and process method are the core of drilling engineering technology and the former is the basis and hardware condition of drilling technology. Different types of drilling equipment are required in the different construction conditions. Drilling equipment is the general name of the necessary equipment for drilling construction, such as drilling rig, mud pump, derrick, power and other technical equipments. Based on the analysis on the influence of equipment configuration on drilling efficiency, this paper discusses the selection and allocation of key equipments and tools for deep geological core drilling and puts forward some suggestions for the optimizing the key equipments in deep hole core drilling.

deep drilling; key equipment; selection optimization

2017-02-14;

2017-06-12

安徽省重点科技攻关项目“深部矿体勘探钻探关键技术方法及设备研究”(编号:09010301015)

张正,男,汉族,1985年生,勘查技术与工程专业,从事岩土钻掘工程方面的技术工作,安徽省六安市金安区佛子岭路8号,283909593@qq.com。

P634

A

1672-7428(2017)09-0017-04