制革工业废水及其处理现状

2017-11-09王立璇

王立璇

(河北化工医药职业技术学院,河北石家庄 050026)

制革工业废水及其处理现状

王立璇

(河北化工医药职业技术学院,河北石家庄 050026)

本文介绍制革工业废水的来源及特点,针对制革工业废水的水质水量情况,采用氧化沟工艺或SBR工艺进行处理,结果表明,该工艺技术能够很好的处理制革工业废水,处理效率高,生产污泥量少。

制革废水;来源;特点;工艺

河北省的制革业历史悠久,在全国制革业中占据着重要的位置,制革企业主要集中在无极、蠡县、辛集等地,其中河北辛集素有“皮革之都”的美称。制革行业是轻工行业中水污染较严重的行业,制革废水中含有大量的悬浮性和溶解性COD以及大量有机、无机含氮化合物,使其成为工业废水处理的难点与焦点之一。目前,绝大部分制革企业仍使用传统制革工艺,传统制革工艺对环境的污染尤为严重,制革行业污染问题已成为制约其发展的瓶颈,解决制革行业污染问题已迫在眉睫。本文主要介绍制革工业废水的来源、特点及废水处理工艺。

1 制革工业废水来源、特点

1.1 制革废水的来源

制革是将生皮鞣制成革的过程。制革过程中,需除去生皮表面的毛及生皮中的非胶原纤维等,使真皮层中的胶原纤维松散、固定、强化,随后进行一系列的化学及生物化学、机械处理,最终得到成品革。制革工艺过程通常分为准备阶段、鞣制阶段和整饰阶段。湿操作适用于准备阶段和鞣制阶段;干操作适用于整饰阶段。制革废水主要来自于准备阶段和鞣制阶段,整饰阶段产生少量废水。各阶段产生废水情况见表1。

1.2 制革废水特点

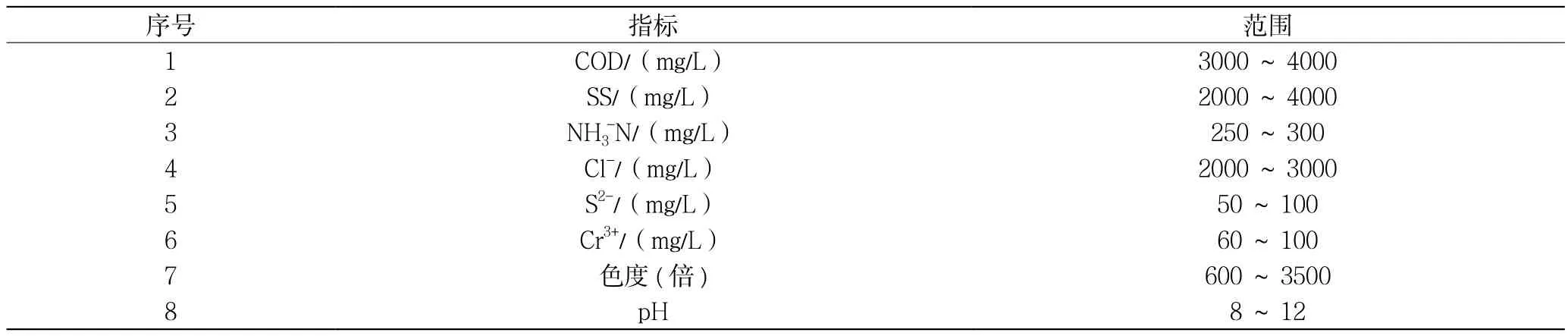

制革过程中各工段添加大量的无机物和有机物,使制革废水中污染物种类繁多、成分复杂、废水色度大、悬浮物多,可生化性好。制革综合废水水质情况见表2。

制革废水中COD主要来自于生产过程中添加了大量试剂,如硫化钠、铵盐、酸、碱及鞣剂等还原性物质,使废水化学需氧量含量较高。悬浮物主要来自准备阶段的毛、油渣、肉渣及碎皮子。氨氮主要来自于脱灰软化阶段添加的大量铵盐。氯离子主要来自于原料皮的保存过程,需要大量的食盐浸渍防腐,因此在浸水工序废水中含有大量的氯离子。S2-主要来自脱毛浸灰工序。鞣制工序产生Cr3+。

表1 制革主要工序废水污染物情况

表2 制革行业综合废水水质情况

1.2.1 水量大

制革业耗水量较大,整个制革过程中每1kg盐湿皮产生废水600~700L。通常每加工生产一张猪皮约耗水0.3~0.5t,生产加工一张盐湿牛皮耗水1~1.5t,生产加工一张羊皮约耗水0.2~0.3t,生产一张水牛皮耗水1.5~2t[1]。根据产品品种及生坯类别的不同,每生产1t原料皮需用水60~120t[2]。

1.2.2 水质水量波动大,污染负荷重

制革工业废水的水质、水量与制革工艺有关,各工序产生废水的数量和污水水质差别很大。这是由制革工艺的生产特点决定的。

制革工序繁杂,准备阶段中的浸水工序需要在转鼓中浸泡2天左右,在此工序产生的废水中含有大量的Cl-。脱脂工序产生废水量较少,但该工序废水中主要含有大量的油脂,在猪革的生产过程中,脱脂废水中油脂高达6~14mg/L,COD达10 000mg/L左右。脱毛浸灰工序废水中主要含有大量硫化物和COD,硫化物含量可达1~2mg/L,COD20 000~40 000mg/L,脱毛浸灰废水水量能占总水量的20%左右。脱灰软化工序废水中含有大量的氨氮及COD。鞣制工序废水中主要含有Cr3+,其浓度在3~4mg/L,且呈弱碱性。其他工序因生产特点,产生的废水水质、水量均不同。制革生产过程一般都在转鼓中进行,每股废水通常间歇排放,最终导致制革生产过程中各工序产生的废水水质、水量变化很大,水量总变化系数可达2左右,水质变化系数高达10左右。[3]各工段废水中各种污染物含量高,污染负荷重。

1.2.3 可生化性较好

制革工业综合废水的可生化性较好,BOD/COD一般在0.40~0.45,废水中有机物主要是原皮上的可溶性蛋白脂肪和生产过程中低分子添加有机物如甲酸等,易于生物降解。由于制革工艺特点,制革工业废水中含有大量的Cl-,盐度高,因此在生物处理过程中对微生物有一定的抑制作用。同时废水中含有一定量的硫酸盐,硫酸盐在厌氧条件下被还原为S2-,导致废水处理难度增加。因此,采用生物法处理制革综合废水时,要充分考虑高盐度和高硫酸盐对生物处理的影响。

1.2.4 SS含量高,易腐败,污泥量大

制革工业在生产过程中,只有30~45%的原料皮转化为成品革,其余部分转变为皮渣、油脂、革屑、毛发等悬浮物进入到生产废水中,这些物质易腐败,每升生产废水中固体悬浮物含量高达几千毫克。悬浮物浓度高导致废水中的有机物含量高,固液分离难度增大,污泥产生量增大,产生污泥量占废水总量的5%以上。

1.2.5 废水中总铬含量较高

在鞣制工序,需添加铬鞣剂,皮革对含铬化合物的吸收仅为60%~70%,剩余部分均进入制革废水中,致使废水中总铬含量较高,制革废水中铬以Cr3+为主,导致废水中金属含量高,具有毒性。废水经处理后,污泥中含有大量铬,铬泥的处理与处置是目前制革业面临的难题。

2 制革废水处理工艺

制革工业废水由于其自身特点,需要选择正确方式进行有效处理[4]。制革废水处理过程中,首先将含脂废水、含硫废水及铬鞣废水单独进行预处理后,与其他工序产生的废水混合,得到制革综合废水。废水制革综合废水处理工艺包括一级处理和二级处理,一级处理是物化处理阶段,如过滤、沉降、气浮及絮凝沉淀等技术;二级处理即生物处理阶段,包括好氧处理工艺和厌氧处理工艺,由于制革综合废水可生化性较好,生物法处理制革综合废水是目前常用的处理工艺。

2.1 好氧生物处理工艺

好氧生物处理工艺种类较多,如活性污泥法和生物膜法,其中氧化沟和SBR工艺在制革总铬废水处理工程中应用较广。

2.1.1 氧化沟工艺

氧化沟是活性污泥法的变型,构筑物是封闭的环形沟渠,20世纪50年代在荷兰建成了世界上第一座氧化沟污水处理厂[5]。氧化沟工艺处理污水时,进水、曝气、沉淀、污泥稳定和出水整个过程都集中在氧化沟内完成,可以不建二沉池,简化了工艺流程,工艺流程简单、占地省、投资费用低。废水处理过程中水力停留时间及污泥龄较长,废水中高浓度悬浮物和溶解性有机物能够有效去除,效率较高,且产生污泥量相对较少,适于制革综合废水高悬浮物高COD的水质,广泛应用于制革综合废水的处理。河北省辛集试炮营制革工业区的污水处理厂采用氧化沟工艺,HRT为19h,处理效率较高,出水水质满足国家排放标准要求。

2.1.2 SBR工艺

SBR工艺是在活性污泥法的基础上发展起来的,属于活性污泥法的变型,也叫作序批式活性污泥处理系统,美国Natre Dame 大学的RIrvine博士在20世纪70年代将此技术发展起来[6],目前SBR工艺在城市废水、工业废水处理中应用的越来越广泛,属热门工艺。SBR工艺包括五个基本过程,即进水、反应、沉淀、出水和闲置待机。整个工作周期内废水都在有曝气和搅拌的反应器里流动,在废水处理过程中操作周期循环进行,处理后废水进入下一环节。

(1)进水:废水进入SBR反应器前,反应器内的上清液已排空,仅有高浓度的活性污泥混合液,此时反应器内部的水位最低,处理待机状态,进水完毕后SBR反应器开始工作。

(2)反应:污水进入反应器后,到达预定高度,进入反应工序,通过控制曝气量及曝气时间,降解废水中的污染物质。

(3)沉淀:在沉淀工序曝气和搅拌均停止,此时SBR反应器相当于沉淀池,在重力作用下泥水分离,沉淀过程基本不受外界干扰,与常规沉淀池相比,沉淀时间短,沉淀效率高,同时能够保持污泥较高的活性。

(4)出水:沉淀完成后,排出上清液即出水工序,使反应器内水位达到最低。

(5)闲置待机:在此阶段SBR反应器处理闲置状态,微生物经过闲置阶段处理饥饿状态,活性污泥的表面积增大,便于下一周期的运行。

SBR工艺流程简单,不需要二沉池和污泥回流设备,所有反应过程都在SBR反应池中进行,基建费用低,布置紧凑,占地面积少。采用SBR工艺处理制革废水,对水质水量变化适应能力强、处理效果好,出水稳定可靠,在中小型制革厂废水处理中应用较广。

2.2 厌氧生物处理工艺

采用厌氧生物处理技术处理废水时,生产污泥量少[7]、耐冲击负荷、投资少、工艺稳定,适合处理高浓度有机废水[8]。在降解有机污染物过程中,厌氧分解包括水解、酸化、产乙酸和产甲烷阶段。[9]在水解阶段高分子有机污染物在微生物的作用下分解成小分子物质。水解阶段产生小分子物质在酸化阶段转化为更加简单的化合物,如挥发性脂肪酸、乳酸、醇类等物质。随后进入产乙酸阶段,在微生物的作用下酸化阶段的产物转化成乙酸、甲酸、甲醇等小分子物质。最后在产甲烷阶段微生物将有机酸被转化为甲烷等物质。

2.3 制革废水处理实例

河北省无极县制革废水集中处理厂依据水质、水量及处理要求,采用两级AO工艺处理制革工业废水。污水工艺流程如图1所示。二沉池产生的污泥经重力浓缩、离心脱水后,外运填埋处理。COD去除率在预曝气及混凝初沉阶段在28.2%左右,在水解阶段COD去除率在18~29%,两级AO系统COD去除率在45%左右。硫化物去除率在预曝气阶段在43.6~49%左右、混凝初沉阶段硫化物去除在29.8~41.2%、水解+两级AO系统可去除90%以上的硫化物。两级AO生物反应池对TN的平均去除率为35.5%左右。

图1 污水处理工艺流程图

3 结语

制革工业废水水量大、水质水量波动大,污染物组成复杂、含盐量高、氨氮含量高,基于废水特点,采用多种处理工艺联合处理制革工业废水能够满足国家相关排放标准要求。针对制革工业废水氨氮含量高的特点,在今后的工作中重点加强脱氮工艺研究,降低污水处理成本,提高处理效率。

[1]王科.水解酸化+CASS工艺处理制革废水生产性试验研究[D].哈尔滨:哈尔滨工业大学,2007.

[2]陈学群,李文龙.制革废水处理技术的研究[J].中国皮革,2000,29(3):18-21.

[3]夏宏,杨德敏.制革废水及其处理现状研究[J].皮革与化工,2014,31(1):25-29.

[4]刘炳鑫,王亮,赵文灿.化学法处理高浓度己内酰胺有机废水工艺[J].生物化工,2016,2,(6):30-36.

[5]于静洁,邓宏,郑淑平,等.氧化沟工艺应用研究进展[J].工业水处理,2013,33(6):1-5.

[6]樊力超,王增长.浅谈SBR处理污水工艺的特点及发展[J].科技情报开发与经济,2007,17(6):162-164.

[7]杜文鹏,周健,周建丁,等.厌氧流化床处理白酒废水运行参数的研究[J].环境工程学报.2010,4(6):1346-1348.

[8]习彦花,张丽萍,崔冠慧,等.厌氧产乙酸菌株ZY-3的筛选、鉴定及产酸条件[J].江苏农业科学.2016,44(12):526-528.

[9]严寒,段妮娜,李宁,等.有机负荷对酒糟厌氧消化降解及甲烷产率的影响[J].环境工程学报.2016,10(9):5145-5151.

Study on Tannery Wastewater and its Treatment Status

Wang Li-xuan

(Hebei Chemical and Pharmaceutical Vocational College,Hebei Shijiazhuang 050026)

This paper introduces the source and characteristics of tannery wastewater,according to the water quality situation of tannery wastewater,the oxidation ditch process or SBR process can be a very good treatment of tannery wastewater.The treatment efficiency is high,and the production sludge is little.

Tannery wastewater;Sources;Characteristics;Process

X794

A

2096-0387(2017)05-00105-04

河北省社科联民生调研课题,河北制革工业废水污染治理现状及对策研究(201701416)。

王立璇(1978—),女,河北唐山人,硕士,讲师,研究方向:高浓度难降解有机工业废水处理技术。