浅谈机制砂在水泥混凝土中的应用

2017-11-09任文莲

任文莲

(山西路杰公路工程技术咨询公司,山西 太原030006)

天然砂是短时期内不可再生资源的一种地方性材料,且不宜长距离运输。国家政策对环境保护力度的逐步加强,也使天然砂的资源短缺、供不应求,价格也越来越高,在施工高峰期甚至出现了无天然砂可用的局面,直接影响了工程建设的进展。而机制砂资源丰富、取材方便、成本低廉、质量稳定,是很好的建筑材料。近年来,已经有一些地区在生产和使用机制砂,这一行业已成为一个即传统而又崭新的创业领域[1]。

左权至黎城高速公路是山西省高速公路网“三纵十二横十二环”主骨架“三纵”中的东纵的重要组成部分,设计为双向四车道,设计时速为80 km/h,全长77.913 km,全线桥隧比例达40%,混凝土总用量约为48.8万m3,左黎高速公路项目工程建设中用机制砂代替天然砂的实际行动,既节约了河砂资源、保护了自然环境,又降低了混凝土成本。

1 机制砂的特点

机制砂是岩石、卵石或矿山尾矿,经除土处理,机械破碎、整形、筛分加工制成粒径小于4.75 mm的颗粒,但不包括软质、风化的颗粒,俗称人工砂。按粗细程度可以分为粗砂、中砂两种,细度模数宜控制在2.8~3.5之间。粒径在4.75~0.075 mm之间,且小于0.075 mm的石粉含量有一定的限制。粒级最好要连续且每一粒级要有一定的百分比,粒形最好呈立方体。机制砂主要有以下几个优点:a)可利用各种废弃资源(如矿山尾矿或卵石),符合科学发展观和节约、循环型经济;b)有固定的生产场地,料源充足、稳定,机械化的生产方式,保证了机制砂的质量稳定、可调、可控;c)有完整连续的级配,表面粗糙,棱角尖锐;d)有小于0.075 mm石粉的微级配,黏结性能较好;e)有多种的矿物成分可选择,颗粒级配、粒形可优化改善[2-3]。

2 机制砂与天然砂的性能分析

基于机制砂与河砂在物理性能上存在诸多差异,致使机制砂拌制的混凝土与河砂混凝土相比,出现了使用性能和耐久性能上的明显不同,对左黎高速公路使用的机制砂和天然砂进行取样,按照《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)。做了相应试验[4-5],结果见表1和表2。

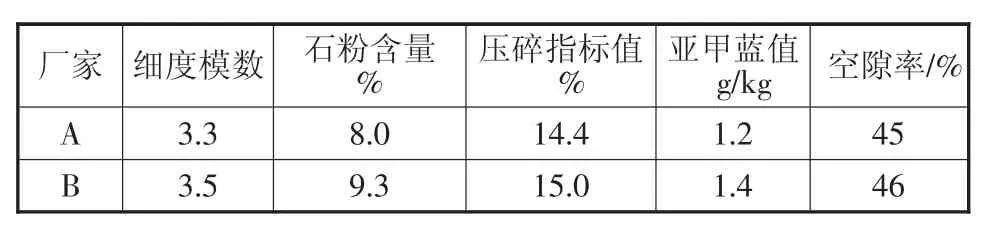

表1 机制砂的各项性能指标

由表1可以看出:a)左黎高速公路机制砂细度模数在3.4左右;b)压碎指标反映了砂粒坚固性,砂粒的坚固性又决定于破碎石矿的质量,所用机制砂压碎值较低,有利于混凝土质量;c)机制砂石粉中含泥量较低,并且以石灰石粉末为主[4]。

表2 天然砂的各项性能指标

由表2得出:a)天然砂细度模数较机制砂低,且混凝土用细砂时混凝土的需水量和收缩量会提高,施工过程中,坍落度不好控制,导致强度降低,影响结构耐久性。b)天然砂含泥量较高,有时会超过规范要求。同时,所含的泥吸附性较强,影响胶结材料和集料间的黏结,进而影响混凝土的强度和耐久性。

3 水泥混凝土抗压强度分析

3.1 机制砂与天然砂对混凝土抗压强度的影响

对A标和B标所使用的天然砂和机制砂进行混凝土室内试验,结果见表3。

表3 水泥混凝土抗压强度试验结果

由表3得出:通过两个标段C40和C50混凝土配合比试配的试验数据,得出机制砂混凝土的砂率一般较天然砂混凝土高3%~6%,一般在38%~46%之间,同时,用于泵送混凝土应相应增加砂率;在水灰比和砂率相同的条件下,机制砂混凝土的坍落度要小于天然砂混凝土,机制砂混凝土的容重比相应的天然砂混凝土高约20~40 kg/m3,机制砂混凝土的抗压强度比天然砂混凝土略高,原因可能是多余的石粉颗粒填充了混合料的空隙,提高了混合料的密实性,进而增加了混合料的强度。

特别是,应结合机制砂自身的特点,采用较低的水胶比,保证混凝土的和易性、操作性、强度和耐久性的同时,保证混凝土的弹性模量以及干燥收缩性能。

3.2 石粉含量对C50混凝土强度影响

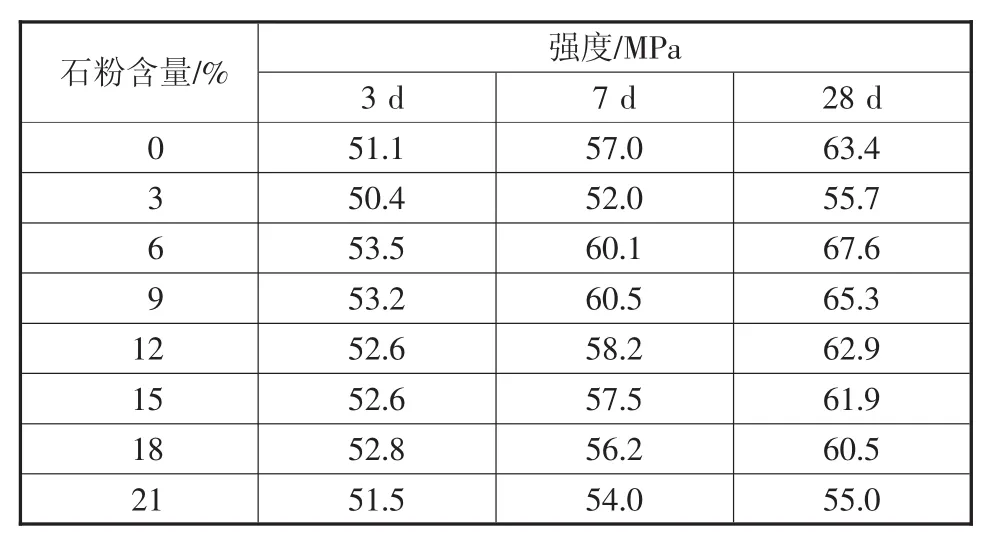

成型不同石粉含量的机制砂配制的C50混凝土标准试件,检测在3 d、7 d及28 d龄期标准养护的立方体抗压强度,结果见表4。

表4 石粉含量对C50混凝土强度影响

由表4得出:a)不同石粉含量的混凝土3 d强度值差别不大,而且随着石粉含量的提高,混凝土强度基本保持平稳;而28 d混凝土强度差别较大。b)石粉含量为3%的混凝土各龄期强度值较其他石粉含量的明显降低。c)石粉含量超过9%后,混凝土不同龄期的强度随着石粉含量的提高有不同程度的下降。可能是C50水泥混凝土水泥含量较高,多余的石粉降低了水泥的活性,影响混凝土强度的提高。d)石粉含量在3%~9%之间,混凝土强度呈现先增长后降低的趋势,原因可能是石粉含量6%时,多余的石粉颗粒填充了混合料的空隙,提高了混合料的密实性,进而增加了混合料的强度,各龄期强度达到最佳。但随着石粉含量的增加强度下降,则是过多的石粉在混凝土中起了惰性作用,同时减小了混凝土中粗集料的骨架作用[5]。

4 机制砂的生产工艺与质量控制要点

左黎高速公路所生产机制砂的各项指标均满足《公路工程水泥混凝土用机制砂》(JT/T819—2011)和《公路桥涵施工技术规范》(JTG/T F50—2011)的技术指标要求。从料源、设备、生产工艺、检测频率和检测项目相关人员进行了充分的调查研究与试验检测。

4.1 料源的控制

筛选使用性质稳定的母岩,禁止使用风化严重的泥质砂岩或其他山岩加工机制砂,选择母材强度不宜小于80 MPa、不应有碱集料活性反应的岩石,经现场取样,母岩的抗压强度、碱集料反应检测合格后,才能加工使用,优先采用了石灰岩。

4.2 制砂设备的选择

依据“石碰石”的原理,使用颗粒整形设备实现粒形优化,指挥部建议选择立轴冲击式制砂机,要求各施工单位自行集中进行机制砂的加工生产,并结合机制砂的用量确定规格和型号。

4.3 机制砂的检测频率及检测项目

制定了机制砂使用审批制度,检验方法按《公路工程水泥混凝土用机制砂》(JT/T819—2011)的相关规定执行。生产过程中加大机制砂的颗粒级配、石粉含量和压碎指标值的检测频率,进一步保证机制砂的质量。

4.3.1 检测频率

以同一品种、同一规格、同一类别的机制砂每600 t为一批次进行检测,不足600 t也作为一批次。

4.3.2 检测项目

a)料源、样品检验项目 岩石抗压强度、碱集料反应、表观密度、堆积密度、空隙率、坚固性、颗粒级配、吸水率、石粉含量、泥块含量、压碎指标值等。

b)进场材料检验项目 颗粒级配、石粉含量、压碎指标值、泥块含量、堆积密度、坚固性。

4.4 机制砂的生产工艺及应该注意的问题

4.4.1 生产机制砂的生产工艺

经项目各单位试验室充分试验,指挥部最终决定采用已进场的10~20 mm石灰岩碎石加工生产机制砂,生产工艺为将碎石通过进料斗输送到制砂机进行进一步细破,细碎后的颗粒被输送到振动筛进行筛分,达到粒度要求的颗粒被输送到洗砂机清洗,清洗次数由石粉含量的多少决定,循环清洗一次石粉含量约10%,清洗后由成品输送带输出即为成品机制砂,对未达到粒度要求的大颗粒从振动筛返回制砂机重新加工,形成闭路多次循环。其中A标采用的干法生产工艺,采用高效双转子选粉设备进行粗细粉分离和除尘。

4.4.2 生产机制砂时应该注意的问题

机制砂石粉含量一般在10%以内,去除多余的石粉是关键技术之一;细度模数偏大,生产的机制砂细度模数多为3.0以上,而配制混凝土的细度模数最好在2.6~3.5,需调试振动筛角度与筛孔尺寸;机制砂级配不合理,颗粒级配多为两头多中间少,各级累积筛余最好符合Ⅱ类机制砂级配范围要求[6]。

4.5 混凝土拌合

混凝土搅拌站严格按照试验室发出的开盘通知单进行配料拌合,由于机制砂颗粒棱角和表面较为粗糙,因而拌制的混凝土和易性较差,可引起混凝土的较大泌水率,且对用水量敏感,所以机制砂混凝土的拌制时间比天然砂混凝土的拌制时间增加30~60 s,可控制在90~150 s,以满足混凝土的和易性要求,将机制砂均匀分布在混凝土内部,避免出现混凝土强度分布离散现象。

4.6 混凝土振捣

适当延长混凝土拌合时间的同时,也要保证混凝土施工过程中的振捣。观察振捣过程中混凝土不冒泡,均匀不沉落,表面平坦有浆为度,振捣时间宜为每一振点20~30 s,但同时也要防止过振和漏振。如果混凝土中掺矿物掺合料,振捣完成后的表面不应出现较明显的掺合料浮浆层。特别是,梁板施工应适当延长捣固时间,以增强混凝土的表面光洁度。

4.7 机制砂混凝土养护

机制砂混凝土须加强早期和后期养护。为防止机制砂混凝土发生塑性收缩和干燥收缩裂缝,影响结构使用耐久性,机制砂混凝土的早期及时养护更为重要,养护时间比天然砂混凝土适当延长4~5 d,控制在15 d左右。

5 结语

随着国家基本建设的不断深入和环境资源保护的逐步加强,天然砂资源已不能满足工程的需求,机制砂的合理利用和推广将势在必行。本文对机制砂的特点、生产工艺与质量控制标准和机制砂对混凝土拌合物性能的影响等作了简单的试验和分析,机制砂混凝土配合比的和易性、力学性能、耐久性能和混凝土表面质量对混凝土都有非常重要的影响,还需完善机制砂混凝土的各项指标,使其在工程中得以广泛应用。