基于微热管阵列锂电池的低温加热性能

2017-11-09梁佳男赵耀华全贞花叶欣迟远英

梁佳男,赵耀华,2,全贞花,2,叶欣,迟远英,2

(1北京工业大学,绿色建筑环境与节能技术北京市重点实验室,北京 100124;2北京未来网络科技高精尖创新中心,北京 100124)

基于微热管阵列锂电池的低温加热性能

梁佳男1,赵耀华1,2,全贞花1,2,叶欣1,迟远英1,2

(1北京工业大学,绿色建筑环境与节能技术北京市重点实验室,北京 100124;2北京未来网络科技高精尖创新中心,北京 100124)

锂离子电池作为车载动力电池,其充放电性能受到低温环境影响。对低温环境下的锂电池进行加热,升高电池温度,可以提高其充放电容量及可用容量比,改善其充放电性能。为了研究采用新型热管加热的锂电池加热方法对低温锂电池充放电性能的影响,本文对不同低温环境下锂电池充放电特性进行测试,并采用新型热管加热的方法对低温锂电池加热,对比其充放电性能。结果表明:低温环境下锂电池的充放电性能大幅衰减,采用新型热管加热的方法能够显著提升电池的低温充放电性能,加热时间很短,温度反应迅速。–30℃环境下,30W加热功率可使单块电池20min内温度升高30℃,放电容量提高39.95%,充电容量提高86.44%。本研究为低温环境下车载锂电池的高效利用提供了新的技术方法与数据支持。

锂离子电池;充放电特性;低温性能;加热方法

锂离子电池由于具有电压高、能量密度大、寿命长、自放电率低和贮藏时间长等优点[1],受到广泛关注,具有很好的应用前景。然而在低温环境下,锂离子电池的充放电性能受到很大影响[2-7]。通过对电池加热可提高电池温度,改善性能。目前国内外对电池加热方式主要分为两个方面:一方面是利用不同频率的交流电对电池内部加热;另一方面是利用加热元件对电池进行外部传热。

HAND和STUART[8-10]采用不同频率交流电对铅酸和镍氢电池进行内部加热,电池温度从–40℃上升到10℃只需几分钟时间。低频交流电简单,但装置占用空间大不易安装;高频交流电目前还无法加载应用。液体加热方法[11-12]是通过温度较高的液体对电池箱内的电池进行加热。液体加热对电池箱的密封条件要求较高,而且结构比较复杂;气体加热方法[13-14]是使用电热丝加热电池周围的空气,进而对电池进行加热。气体加热电池温升均匀,但升温速度慢且加热所需能耗高。雷治国、张承宁等[15-16]采用宽线金属膜包裹在电池表面对电池进行加热,提高电池在低温环境下充放电性能,但是被包裹后电池的散热效果不良。ALAOUI和SALAMEH[17-18]利用帕贴尔效应对电池进行热管理,通过改变半导体制冷片电流极性实现对电池的加热/制冷,该方法实际应用难度大,目前在电池上研究较少。

本文提出一种采用新型热管加热的低温加热方法,以赵耀华等[19]发明的微热管阵列(micro heat pipe array,简称MHPA)为基础,将其应用于电动汽车锂电池系统的加热中。采用新型热管加热的方法能够快速提升锂电池的温度,提高锂电池低温条件下充放电性能。

1 基于MHPA锂电池加热方法

1.1 微热管阵列

微热管阵列MHPA是一种具有良好均温性和较快热响应速度的导热能力超强的导热元件[20]。主要依靠内部工质相变传递热量,外部铝材及内部充注少量工质组成多根独立运行的微热管,每个通道内部有强化换热的微翅结构,如图1所示。本文选用的热管尺寸为210mm×60mm×3mm。

图1 微热管阵列实物图

1.2 锂离子电池

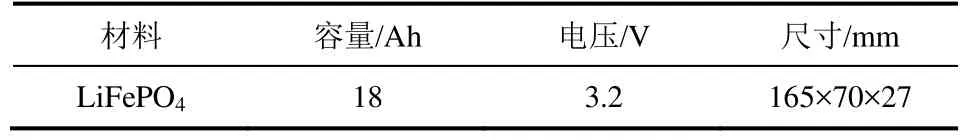

本文选用长方体磷酸铁锂电池进行实验。磷酸铁锂电池的基本尺寸参数如表1所示,实物图如图2所示。

表1 锂离子电池性质

图2 磷酸铁锂电池实物图

1.3 加热方法

采用不同尺寸的加热片对热管底部进行加热,对比不同加热功率下电池受热效果。实验采用的加热片尺寸分别为60mm×20mm和60mm×40mm,加热电压24V,加热功率可调。

加热模型如图3所示,热管底部与加热片贴合,通过加热片对热管底部直接加热,热量通过热管向上传递,热管上部与电池最大的两个侧面贴合,实现对电池的加热。

1.4 与传统加热方法的对比

传统的加热方法是利用加热膜对电池底部直接进行加热,热量由底部向顶部进行传递。本实验采用功率为12W的加热膜贴于电池底部,对电池进行加热20min,观察电池温度的变化情况。同时,相同功率下采用热管底部贴加热膜加热,进行对比,如图4所示。

图3 锂电池加热模型

图4 传统加热与热管加热电池温度变化曲线

相同功率加热相同时间,电池温升越高、温度越均匀的加热效果越好。从图4中可以看出,同样加热20min,采用热管加热的电池平均温度升高15℃左右,电池上下部分温差小,小于2℃;而传统加热方法电池平均温度仅升高9℃,电池上下部分温差大,达到7℃。可见,采用热管加热比传统加热效果好很多。

2 基于MHPA锂电池低温加热充放电性能实验

2.1 实验系统

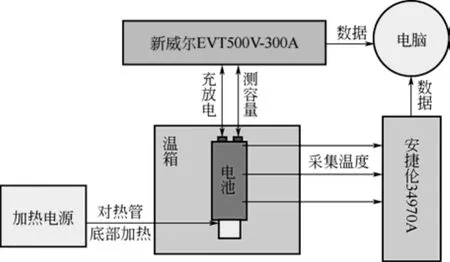

实验系统如图5所示,将电池放置在温箱中,温箱可提供测试所需的环境温度;电池的充放电装置采用新威尔EVT500V-300A,直接与电池正负极柱相连接;直流电源与热管底部的加热片相连,提供不同的加热功率;利用安捷伦34970A数据采集系统采集温度,实时采集数据到计算机并进行处理。

2.2 放电特性实验

2.2.1 无热管加热的放电特性

图5 实验系统组成

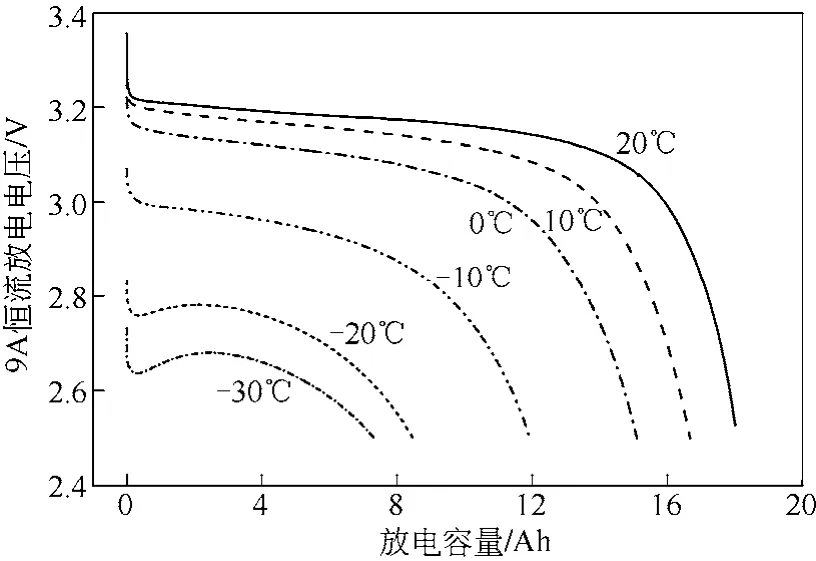

为研究温度对电池放电性能的影响 ,将电池在常温下充满电,然后静置在不同环境温度的温箱中5h,静置结束后以0.5C倍率进行9A恒流放电,截止电压为2.5V。在–40℃~+20 ℃范围内,放电曲线如图6所示。

图6 锂电池在不同温度下的放电曲线

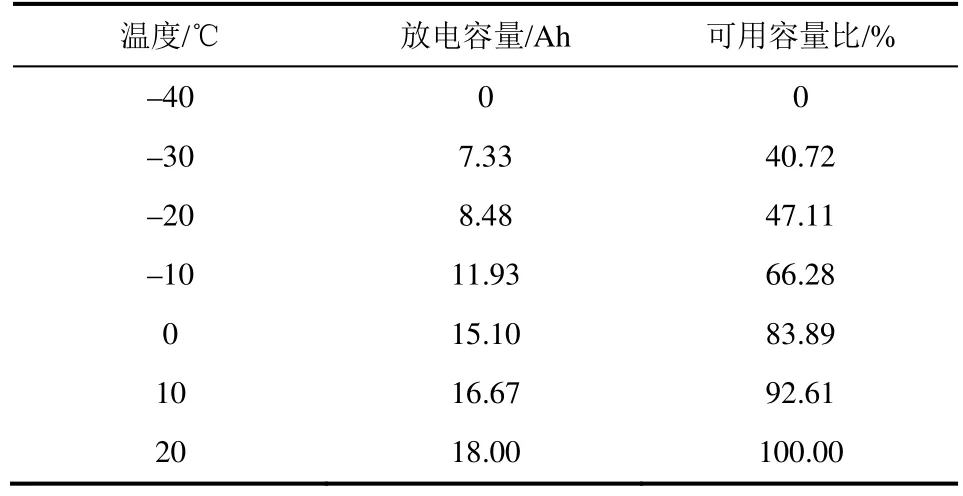

从图6中可以看出,锂电池的放电电压随温度降低而降低,9A恒流放电下,–40℃条件下基本不能放电,–30℃、–20℃、–10℃与20℃相比,电池放电电压平均分别下降 0.6V、0.45V、0.2V;不同温度下锂电池的放电容量及可用容量比如表2所示。

表2 不同温度下的放电容量和可用容量比

由表2可见,随着环境温度的下降,电池的放电容量逐渐降低,可用容量比率快速下降。当环境温度降至–20℃时,恒流放电的可用容量比率降为47.11%,低于电池容量的50%;当环境温度降至-40℃时,电池已无法进行放电。

2.2.2 采用热管加热后的放电特性

将电池在常温下充满电,然后静置在不同低温(–30℃,–20℃,–10℃)的温箱中5h,静置结束后,采用热管对电池进行加热,当电池上部外表面温度加热到0℃后停止加热,同时以0.5C倍率进行9A恒流放电,截止电压为2.5V,不同功率加热后的放电曲线分别如图7所示。图中从下到上依次为–30℃、–20℃、–10℃温度下电池由热管加热到0℃后的放电曲线,并与正常0℃的放电曲线进行了对比。可以看出,采用新型热管加热方式加热后,电池的平均放电电压升 高,–30℃和–20℃温度下放电电压分别由2.65V和2.75V提高到3.0V左右,–10℃由2.9V提高到3.1V。

图7 加热前后锂电池放电曲线

锂电池的放电容量得到显著提高,经低温加热后的放电容量均可达到15Ah左右。–30℃和–20℃温度下的电池最终放电容量略小于正常0℃的放电容量,–10℃温度下的电池最终放电容量略大于正常0℃的放电容量,其原因主要是加热停止后热管余热继续对电池进行加热,同时电池本身与环境之间存在对流换热,二者的共同作用结果使电池温度存在微小差异,导致放电容量不完全相同。

无热管加热与不同功率热管加热后锂电池的放电容量及可用容量比如表3所示。

由表3可见,采用热管加热后的放电容量得到很大提高,–30℃条件下可用容量比率提高39.95%,–20℃条件下可用容量比率提高34.39%,–10℃条件下可用容量比率提高19.72%。改变热管加热功率对放电容量影响不大,只对加热时间有影响。

表3 加热前后的放电容量与可用容量比

2.3 充电特性实验

2.3.1 无热管加热的充电特性

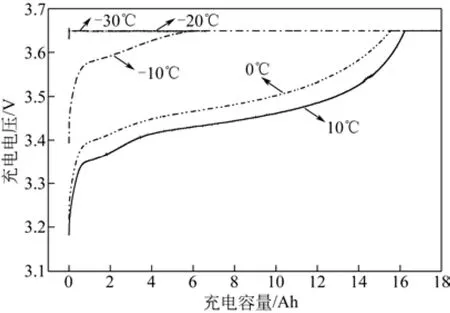

将电池在常温下放电完全,然后静置在不同环境温度的温箱中5h,静置结束后以0.5C倍率进行恒流-恒压充电,截止电压为3.65V。在–40℃~+10℃范围内,分别进行恒流-恒压充电,充电曲线如图8所示。

图8 锂电池在不同温度下的充电曲线

从不同温度的充电曲线可以看出,与低温电池放电特性相比,电池的充电性能衰减更为明显。随着温度降低,恒流充电时间和充入容量快速减少,恒压充电时间和充入容量增加,充入相同容量所用时间增加。在–10℃以下,电池几乎无法进行正常充电,充电电流加载瞬间,电池电压升高到截止电压3.65V,直接进入恒压充电阶段。不同温度下锂电池的恒流充电容量及可用容量比率如表4所示。

由表4可见:随着环境温度降低,电池恒流充电容量快速衰减,与可用放电容量相比,衰减更严重;当温度降至–10℃时,恒流充电容量仅为额定容量的32.39%;当温度低于–20℃时,电池无法进行恒流充电。

表4 不同温度下的恒流充电容量和可用容量比

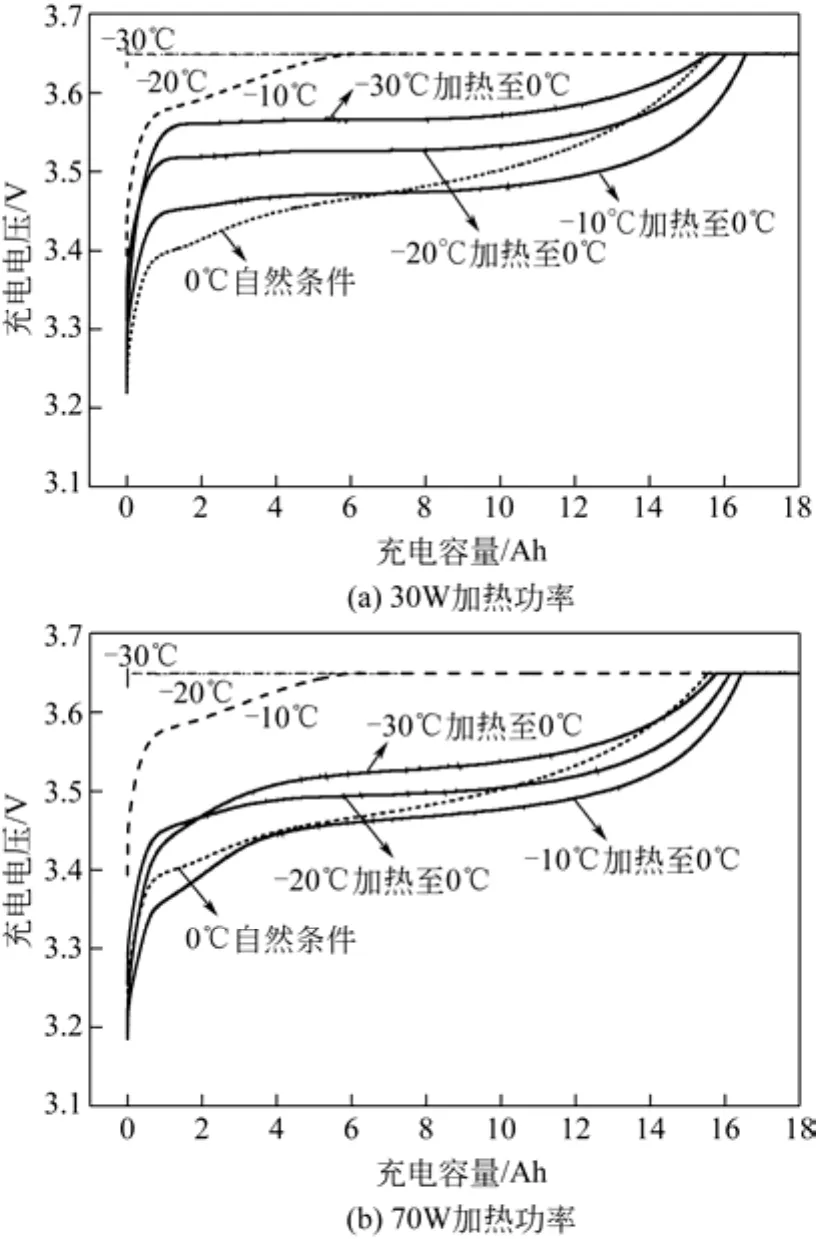

2.3.2 采用热管加热后的充电特性

将电池静置在不同环境温度的温箱中5h,静置结束后,通过热管对电池进行加热,当电池温度加热到0℃后停止加热,同时以0.5C倍率进行恒流-恒压充电,截止电压为3.65V,不同功率加热后的充电曲线如图9所示。

图9 加热前后锂电池充电曲线

图9中从下到上依次为–30℃、–20℃、–10℃温度下电池由热管加热到0℃后的充电曲线,同样与正常0℃充电曲线进行了对比。可以看出,采用新型热管加热方式加热后,–30℃和–20℃温度下均可实现恒流充电,恒流充电时间变长,恒流充电容量极大提高。锂电池的恒流充电电容量得到显著提高,经低温加热后的恒流充电容量均可达到16Ah左右。与正常0℃环境下恒流充电容量差别的原因和放电容量差别的原因相同,也是热管余热和环境对流换热共同作用的结果。无热管加热与不同功率热管加热后锂电池的恒流充电容量及可用容量比分别如表5所示。

由表5可见,采用热管加热后锂电池的恒流充电容量得到极大提高,–30℃条件下恒流充电容量比率提高86.44%,–20℃条件下可用容量比率提高89.11%,–10℃条件下可用容量比率提高59.67%。改变热管加热功率对恒流充电容量影响不大,只对加热时间有影响。

表5 加热前后的恒流充电容量与可用容量比

2.4 加热后电池及热管的温度变化

将标定好的热电偶涂上导热硅胶,并用防水隔热胶带固定在已充满容量的电池表面和热管上,分别位于电池单体侧面上中下位置和热管的上下位置,如图10所示,A面电池测温点101~103,热管测温点104~105,B面电池测温点106~108。

图10 电池及热管测温点分布图

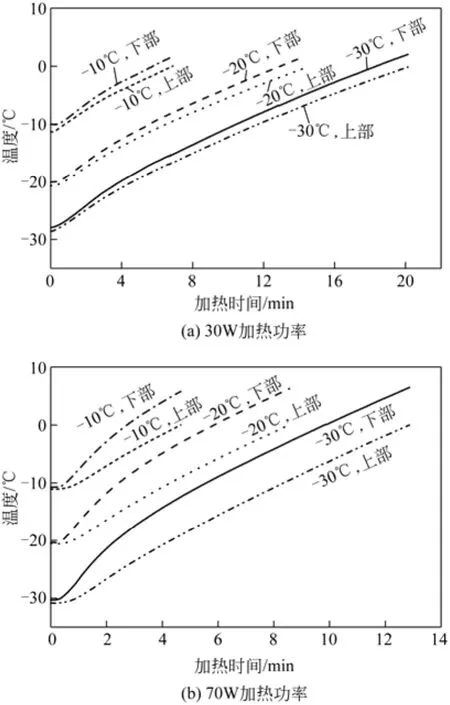

实验中电池上中下3个位置对应的AB面测温点101与106、102与107、103与108间的温差很小,均小于3℃。取101与106的平均温度记为电池上部温度,103与108的平均温度记为电池下部温度。不同环境温度不同加热功率下电池的温度随时间变化如图11所示。

由图11可见,采用新型热管加热方式加热电池,电池的温度基本呈线性变化;加热功率越大加热所需时间越短,30W加热功率时由–30℃、–20℃、–10℃加热到0℃所需的时间分别为20.1min、14.5min,7.0min;70W加热功率时由–30℃、–20℃、–10℃加热到0℃所需的时间分别为13.2min、8.8min、4.7min;同时,功率增大时电池表面温差增加,30W加热功率加热时电池表面温差为2~3℃;70W加热功率加热时电池表面温差为5~7℃。

不同加热功率下热管的温度随时间变化如图12所示。

图11 电池温度随时间变化曲线

图12 热管温度随时间变化曲线

由图12可见,热管被加热时温度响应迅速,30W加热功率下热管3min内温度升高20℃,70W加热功率下热管2min内温度升高40℃,升温极为迅速,说明热管具有很好的导热性;加热开始时热管温度迅速上升,随着与电池之间进行传热的增加,温度上升缓慢;热管底部温度与顶部温度变化稳定一致,说明热管的具有很好的均匀性;功率增大时热管底部与顶部温差会随之加大,30W功率下的温差保持2℃以下,70W功率下温差有所升高,在10℃以下。

3 结论

(1)与传统加热片底部加热实验对比可得出:采用热管加热效果优于传统底部加热,相同时间内电池温升高,电池均温性更好。

(2)锂电池的充放电性能受到低温环境影响,温度越低,充放电容量越少。当温度低至–20℃时,放电可用容量比率降为47.11%,低于电池容量的50%,当温度降至–40℃时,电池无法进行放电;充电时温度对容量影响更为明显,当温度降至–10℃时,恒流充电容量仅为额定容量的32.39%;当温度低于–20℃时,电池已无法进行恒流充电。

(3)采用新型热管的加热方法可以大幅改善动力电池的低温性能,提升充放电容量。温度越低提升效果越明显,–30℃条件下采用热管加热后的放电可用容量比率提高39.95%,恒流充电容量比率提高86.44%。

(4)新型热管加热方法加热电池,加热时间短,温度响应迅速。–30℃环境下,30W加热时20min可使电池升温30℃,电池外表面温差小于3℃;70W加热时13min使电池升温30℃,电池外表面温差小于7℃。

[1] 邓永清,滕永霞. 锂电在电动汽车中的应用[J]. 科技创新与应用,2016(24):135.DENG Y Q,TENG Y X. The application of lithium batteries in electric vehicles[J]. Technology Innovation and Application,2016(24):135.

[2] MQHAMMADIAN S K,ZHANG Y. Thermal management optimization of an air-cooled Li-ion battery module using pin-fin heat sinks for hybrid electric vehicles[J].Journal of Power Sources,2015,273:431-439.

[3] NELSON P,DEES D,AMINE K,et al. Modeling thermal management of lithium-ion PNGV batteries[R]. Journal of Power Sources,2002,110(2):349-356.

[4] SHIDORE N,BOHN T. Evaluation of cold temperature performance of the JCS-VL41M PHEV battery using Battery HIL[R]. SAE International:2008-01-1333.

[5] NEUBAUER J,WOOD E. Thru-life impacts of driver aggression,climate,cabin thermal management,and battery thermal management on battery electric vehicle utility[J]. Journal of Power Sources,2014,259(4):262-275.

[6] 吴赟,蒋新华,解晶莹. 锂离子电池循环寿命快速衰减的原因[J].电池,2009,39(4):206-207.WU Y,JIANG X H,XIE J Y. The reasons of rapid decline in cycle life of Li-ion battery[J]. Battery Bimonthly,2009,39(4):206-207.

[7] 段泉滨,邱慧敏,赵程. 高功率钛酸锂电池倍率及低温性能研究[J]. 科技视界,2016(10):299.DUAN Q B,QIU H M,ZHAO C. Study of high power Ti-lithium battery ratio and low temperature performance[J]. Science and Technology Vision,2016(10):299.

[8] HAND A,STUART T A. AC heating for EV/HEV batteries[J]. Power Electronics in Transportation,2002,18(3):119-124.

[9] HAND A. A high frequency inverter for cold temperature battery heating[C]//Proceedings of the IEEE Workshop on Computers in Power Electronics. Urbana,USA. 2004:215-222.

[10] STUART T A,HAND A. HEV battery heating using AC currents[J].Journal of Power Sources,2004,129(2):368-378.

[11] MATTHE R,TUMER L,METTLACH H. VOLTEC battery system for electric vehicle with extended range[J]. SAE International Journal of Engines,2011,4(1):1944-1962.

[12] YUAN H,WANG L F,WANG L Y. Battery Thermal management system with liquid cooling and heating in electric vehicles[J]. Journal of Automotive Safety and Energy,2012,3(4):371-380.

[13] 王发成,张俊智,王丽芳. 车载动力电池组用空气电加热装置设计[J]. 电源技术,2013,37(7):1184-1187.WANG F C,ZHANG J Z,WANG L F. Design of electric air-heated box for batteries in electric vehicles[J]. Chinese Journal of Power Sources,2013,37(7):1184-1187.

[14] SONG H S,JEONG J B,LEE B H,et al. Experimental study on the effects of pre-heating a battery in a low-temperature environment[C]//Proceedings of 2012 IEEE Vehicle Power and Propulsion Conference. Seoul: IEEE,2012:1198-1201.

[15] 雷治国,张承宁,雷学国,等. 电传动车辆用锂离子电池组低温加热方法研究[J]. 电源学报,2016,14(1):102-108.LEI Z G,ZHANG C N,LEI X G,et al. Study on heating method of lithium-ion battery used in electric vehicle[J]. Journal of Power Supply,2016,14(1):102-108.

[16] 张承宁,雷治国,董玉刚,等. 电动汽车锂离子电池低温加热方法研究[J]. 北京理工大学学报,2012,32(9):45-49.ZHANG C N,LEI Z G,DONG Y G,et al. Method for heating low-temperature lithium battery in electric vehicle[J].Transactions of Beijing Institute of Technology,2012,32(9):45-49.

[17] ALAOUI C. Solid-state thermal management for lithium-ion EV batteries[J]. IEEE Transactions on Vehicular Technology,2013,62(1):98-107.

[18] SALAMEH Z M,ALAOUI C. Modeling and simulation of a thermal management system for electric vehicles[C]//Proceedings of the 29th Annual Conference of the IEEE Industrial Electronics Society.Roanoke:IEEE,2003:887-890.

[19] ZHAO Y H,DIAO Y H,ZHANG K R. Novel flat-plate heat pipe with stratose microflute micro heat pipe group:200910078903A [P].2009-02-27.

[20] DENG Y C,ZHAO Y H,WANG W,et al. Experimental investigation of performance for the novel flat plate solar collector with micro-channel heat pipe array (MHPA-FPC)[J]. Applied Thermal Engineering,2013,54(2):440-449.

Low-temperature heating performance of lithium-ion battery based on functional heat conducting material

LIANG Jianan1,ZHAO Yaohua1,2,QUAN Zhenhua1,2,YE Xin1,CHI Yuanying1,2

(1Beijing Key Laboratory of Green Built Environment and Energy Efficient Technology,Beijing University of Technology,Beijing 100124,China;2Beijing Advanced Innovation Center for Future Internet Technology,Beijing 100124,China)

The charge-discharge performance of lithium-ion battery as a vehicle power battery is affected by low-temperature. Heating lithium-ion battery at low-temperature conditions toincrease the temperature can improve the charge-discharge peformace and available capacity ratio. To study the effect of the charge-discharge performance of lithium-ion battery with new heating method using heat pipes,the performance tests were conducted under the different low-temperatures. The results showed that the charge-discharge performance dropped significantly in low-temperatures,and the charge-discharge performance could be visibly improved by heating with heat pipes. Heating method with heat pipes could significantly reduce the heating time. Under the condition of –30℃,the heating power of 30W could increase the battery rise temperature by 30℃ within 20 minutes,the discharge capacity and charge capacity increased 39.95% and 86.44%,respectively. This study provided a new technical method and data for using lithium-ion batteries efficiently in low-temperature.

lithium-ion battery;low-temperature performance;charge-discharge performance;heating method

TM 912.9

A

1000–6613(2017)11–4030–07

10.16085/j.issn.1000-6613.2017-0385

2017-03-07;修改稿日期2017-04-07。

北京市教育委员会社科计划重点项目(SZ201510005002)。

梁佳男(1992—),男,硕士研究生,主要从事电池加热方面研究。E-mail:1402263056@qq.com。联系人全贞花,博士,副教授,研究方向为强化传热和可再生能源利用。E-mail: quanzh@126.com。