NAPA STEEL在豪华邮轮开发设计中的应用

2017-11-09沈童伟杨晓锐徐旭敏樊祥栋

沈童伟,杨晓锐,徐旭敏,樊祥栋

(上海船舶研究设计院,上海 201203)

NAPA STEEL在豪华邮轮开发设计中的应用

沈童伟,杨晓锐,徐旭敏,樊祥栋

(上海船舶研究设计院,上海 201203)

为掌握一套成熟有效的豪华邮轮开发设计流程和方法,准确、高效地完成船舶结构设计工作,保证豪华邮轮的安全性和舒适性,从结构三维一体化设计总体思路、结构建模和数据输出及几何模型转换有限元模型等3个方面介绍上海船舶研究设计院运用NAPA STEEL开发设计7万总吨豪华邮轮的实践经验。将该设计与传统设计相对比,分析结构三维一体化设计的效率优势。同时,针对现阶段存在的不足和未来的发展方向提出相应的改进建议。

豪华邮轮;NAPA STEEL;结构三维一体化设计;有限元模型转换

0 引 言

豪华邮轮被誉为造船业“皇冠上的明珠”,是公认的高技术、高附加值船型。在其前期开发设计中,结构领域面临着诸多挑战,比如快速应对方案变化带来的结构调整、处理众多复杂结构间的空间关系、判断大开孔外板参与总纵强度的程度、进行更为科学有效的振动和噪声分析及提供相对精确的质量和重心数据等。豪华邮轮作为高端装备制造业的典型代表,融合了先进的装备制造业和现代服务业,集观光、旅游、休闲及娱乐等功能于一体,是高度集成化、系统化、信息化的“海上移动度假村”。与传统的三大主流船型相比,豪华邮轮的设计理念先进、建造难度巨大,可直接反映出一个国家的综合科技水平和综合工业能力。

上海船舶研究设计院(以下简称上船院)作为中国船舶工业集团公司旗下的大型综合性船舶研究设计院,参与了我国工业和信息化部牵头的高技术船舶科研项目,围绕7万总吨豪华邮轮的开发,开展中型豪华邮轮功能设置和总体布置关键技术研究;同时,在结构设计的关键问题上投入大量资源进行计算分析。在项目开发伊始,即确立结构三维一体化设计的理念,并将NAPA STEEL引入到开发设计中。NAPA STEEL[1]是芬兰NAPA公司基于NAPA平台开发的三维结构设计模块,此前在上船院散货船、集装箱船、油船及滚装船等船型[2]的前期设计和详细设计中得到应用。通过对NAPA STEEL进行具体实践,在满足基本的模型创建和数据输出的同时,可为高效、高质量地输出全船有限元模型进行强度和振动噪声分析提供条件。

1 结构三维设计总体思路

基于NAPA STEEL的结构三维一体化设计是一种由总体设计向结构设计自然过渡的一体化设计(见图1)。这得益于NAPA软件目前在国内总体设计领域中的广泛应用。在开发设计初期,结构专业仅依靠总布置图和典型横剖面图及总体专业人员在NAPA软件中录入的大量舱室信息,即可利用快速建模工具和NAPA STEEL进行结构的快速建模与详细建模。当设计方案发生变化时,在建模过程中及时更新相关信息,模型便会作出相应调整。在获得详细模型之后,可将模型信息导出至各船级社规范计算软件中进行规范计算校核,并根据需要转换成各种有限元模型进行直接计算。最后,将规范计算结果和直接计算结果反馈到NAPA STEEL 3D模型,输出质量、重心等数据及CAD图纸,用以送审。

图1 结构三维一体化设计流程图

2 结构建模和数据输出

2.1 基于MGR*STEEL的快速结构建模

当前NAPA公司已基于输入输出指令集成模块MANAGER平台开发出针对散货船和集装箱船的快速建模工具MGR*BULK_CARRIER及MGR*CONTAINER,并已在业界得到一定的应用[3];而MGR*STEEL则是所有船型通用的快速建模工具。通过分析豪华邮轮的结构特点发现,其上层建筑各层甲板间的钢围壁构件的数量占全船结构构件总量的30%以上,根据总布置图对其进行逐一创建很不方便,因此亟须找到一次性批量处理的方法。

在快速建模中,可利用DXF IMPORT工具直接将总布置图上表示舱室钢围壁的线段以DXF格式导入到MGR*STEEL中,当输入钢围壁所在上甲板和下甲板的界限之后,该线段会自动拉伸,生成所需要的结构对象。需特别指出,MGR*STEEL并不是脱离NAPA STEEL单独存在的,其所创建的坐标肋位、结构树和结构构件均会第一时间存储到NAPA STEEL的相应位置处,便于在NAPA STEEL中进行详细建模。但是,要对已生成的结构构件进行修改,必须通过修改其代码来完成。MGR*STEEL生成的结构构件的代码散落在NAPA程序内部,若不对其加以收集和整理,当继续编辑这些代码时就需要到NAPA系统中去查询,既费时又费力。对此,可根据NAPA自带的程序语言NAPA BASIC编写程序,完成对代码的收集。

2.2 基于NAPA STEEL的详细结构建模

NAPA STEEL是进行详细结构建模的场所。板材、骨材等结构构件;板缝、开孔及肘板等附属结构均可利用软件提供的相应方法进行创建。豪华邮轮结构复杂,存在许多建模难点,为保证模型的准确性和建模速度,有以下4点建议:

1) 确保上层建筑曲面外形正确,包括露天甲板前后阳台的舷墙及某些特殊场所(如舞厅)的外围壁等。只有综合运用DCY或CNS等特殊命令才能得到正确的外形。

2) 尽量使用参数化建模方法,利用NAPA BASIC语言编制命令,批量生成一些重复结构或在结构上具有较强规律性的构件,提高建模效率。

3) 对复杂外形构件采用PCurve命令。 PCurve命令专门用来创建外形复杂的结构构件[4],其适用性广、精度高,且自带PCurve数据库。在建模时,由专门的管理员将具有代表性的PCUR构件参数化之后加入System Database中的TAB*STRUCTURE_LIBRARY中,方便在后续工作中调用。

4) 进行适当的二次开发。例如,上船院基于VB.NET和SQL数据库技术构建NAPA STEEL三维参数化船舶构件库[5],在NAPA自带PCurve数据库的基础上极大地丰富了参数化建模工具,提高了建模效率。

2.3 规范计算模型的输出

在规范设计中,往往需要在船级社的规范计算软件中创建多个剖面校核构件。对于传统的结构二维设计,需要对这些剖面的板厚、骨材及舱室等进行重新建模,工作量大且容易出错;而对于结构三维设计,可直接将详细模型中的剖面信息导入到船级社软件中,省去了重复建模的工作,可选择MGR*INTERFACE_TO_RULE工具(该工具也是基于MANAGER平台开发的,目前已有支持BV,LR,DNV-GL和CLASSNK的规范计算软件接口)。

从输出效果来看,详细模型中的剖面信息在规范计算软件中得到了最大程度的保留,只需要进行少量的检查修改工作即可直接进行校核(见图2)。

图2 输出至GL-POSEIDON截图

2.4 CAD图纸和质量、重心输出

1) CAD图纸是结构三维设计向结构二维设计的反馈,目前国内相关设计资料的存档和送审仍停留在图纸阶段。因此,若能直接从模型中输出符合要求的CAD图纸,则可大大减少重复劳动,提高设计效率。NAPA公司在MANAGER平台上根据NAPA STEEL的需要开发出MGR*DRAWING工具。上船院在引进NAPA STEEL之后与NAPA公司合作进行二次开发,目前已能输出基本上符合上船院标准的CAD图纸。

2) 质量和重心输出是NAPA STEEL独有的优势。利用LQ/TOO/LIST命令的灵活组合,可获得不同要求下的质量统计结果,例如全船或分段的总质量、按厚度和材料归类的钢材清册及按确定步长统计的船体分段质量等,为总体专业工作和有限元直接计算的进一步开展提供有力的数据支撑。

3 几何模型转换有限元模型

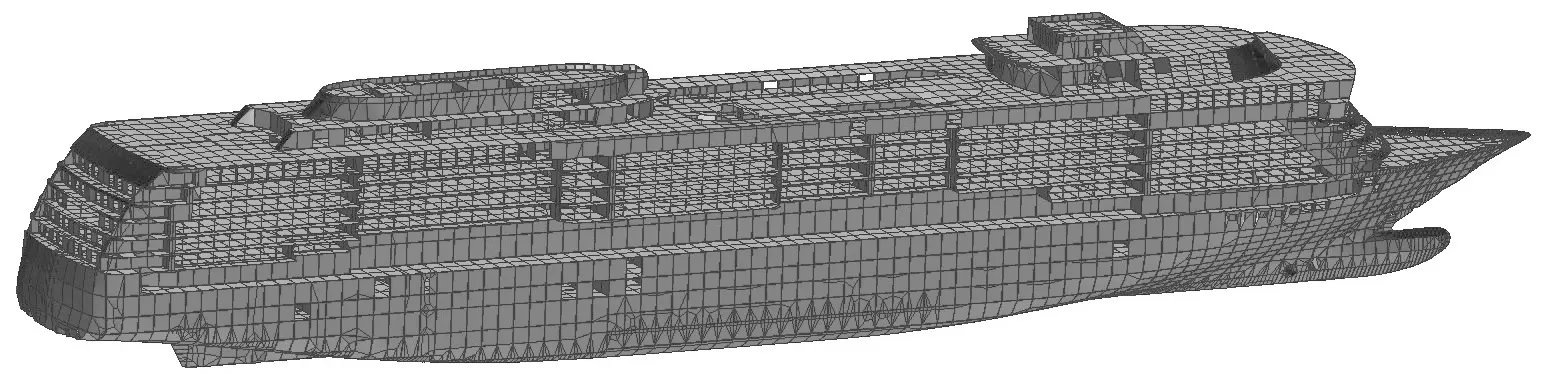

豪华邮轮除了对外观设计和造型布置有较高的要求之外,对船舶结构的安全性和舒适性也有很高的要求。因此,利用有限元模型进行全船的强度和振动噪声分析是豪华邮轮结构设计中的重要工作。

尝试将已有的NAPA STEEL模型转换为有限元模型,再有步骤地输出到Patran中开展后续工作。为在模型转换之后获得更好的输出效果,便于计算分析,有以下2点建议:

1) 合理地进行网格控制。根据需要合理地设置板、筋、开孔及肘板的网络划分策略;利用FEM Traces实现对网格的进一步控制。

2) 桁材板元化。为更好地评估豪华邮轮的局部强度,尤其是横向强度,需对大量的甲板强横梁、纵桁及舷侧垂直强肋骨的腹板进行板元化。

目前NAPA公司提供NAPA STEEL界面上的FEM和MGR*FEM 2种有限元网格划分工具,均可实现控制参数输入和网格自动划分等功能。豪华邮轮项目采用MGR*FEM工具进行模型转换,更为快捷、方便,生成的网格质量也相对更优。

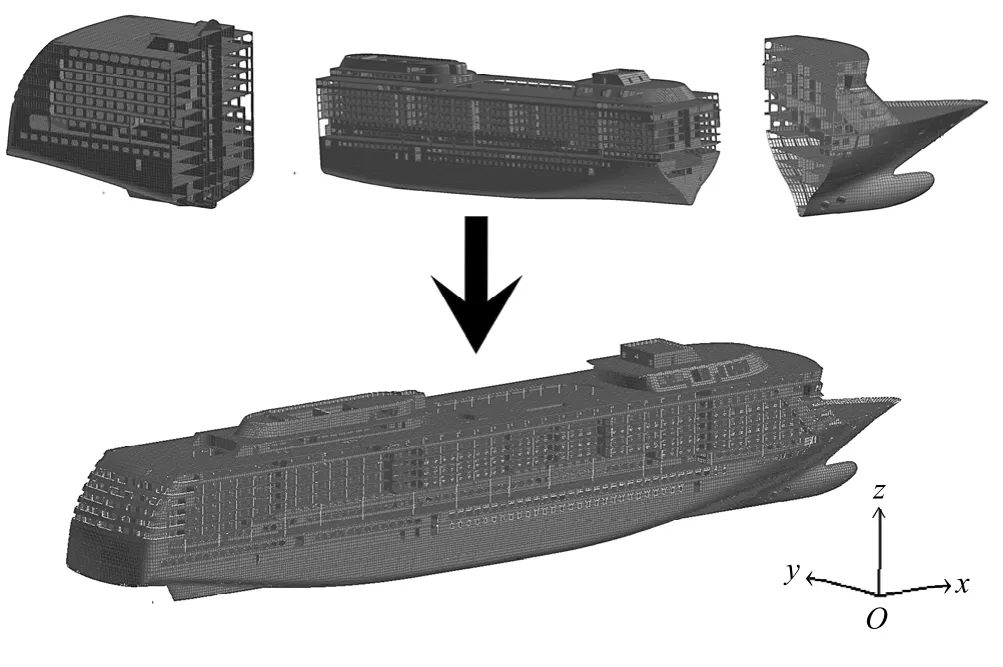

3.1 全船有限元模型输出

全船有限元模型输出遵照先分段输出后整体拼接的思路(见图3)。这样做不仅有利于进行网格控制,而且可防止全船模型整体输出时网格过多引起系统崩溃。但是,在输出时要注意分段的位置,并保证分组信息一致。

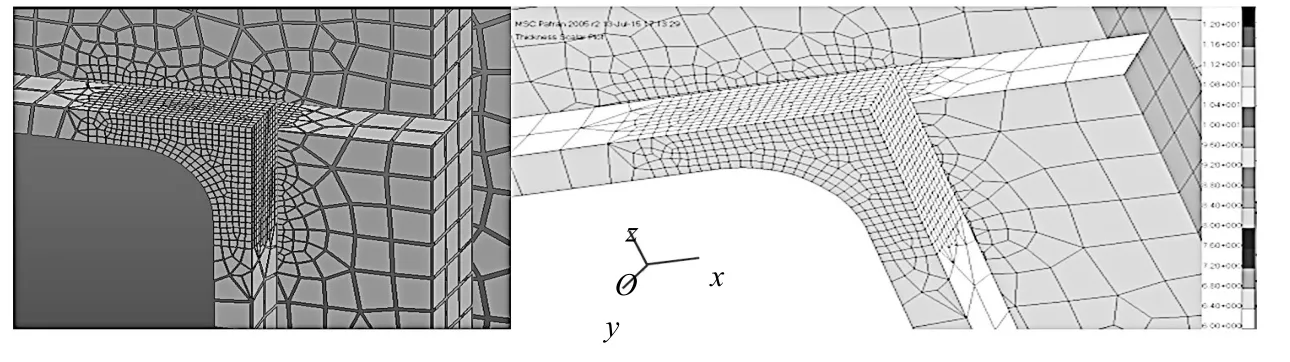

3.2 多网格模型输出

根据计算分析的要求,需要不同网格大小的有限元模型,例如用于高应力区强度细化分析的50mm×50mm细网格模型(见图4)、用于高应力区疲劳分析的txt精细化模型(见图5)及用于振动分析的网格尺寸为强框间距的粗网格模型(见

图6)等。以上模型均可由同一个NAPA STEEL模型转换得到。

图3 全船有限元模型输出

图4 50mm×50mm细网格模型输出

图5 txt精细化模型输出

图6 振动全船有限元模型输出

4 结构三维一体化设计与传统设计模式对比分析

在项目开发过程中,比较结构三维一体化设计与传统设计在效率上的优劣,结果见表1,有以下5点说明:

1) 不考虑各项工作交叠进行的情况,即各项工作在前一项工作完成之后方能进行;

2) “时间(工作日)”表示单人所需工时;

3) “规范计算模型”是指在船级社规范计算软件中创建可用于计算的船体结构剖面;

4) “有限元建模”不包括多网格模型构建工作;

5) 表1中所列项目均不包含计算分析工作。

表1 结构三维一体化设计与传统设计效率比较

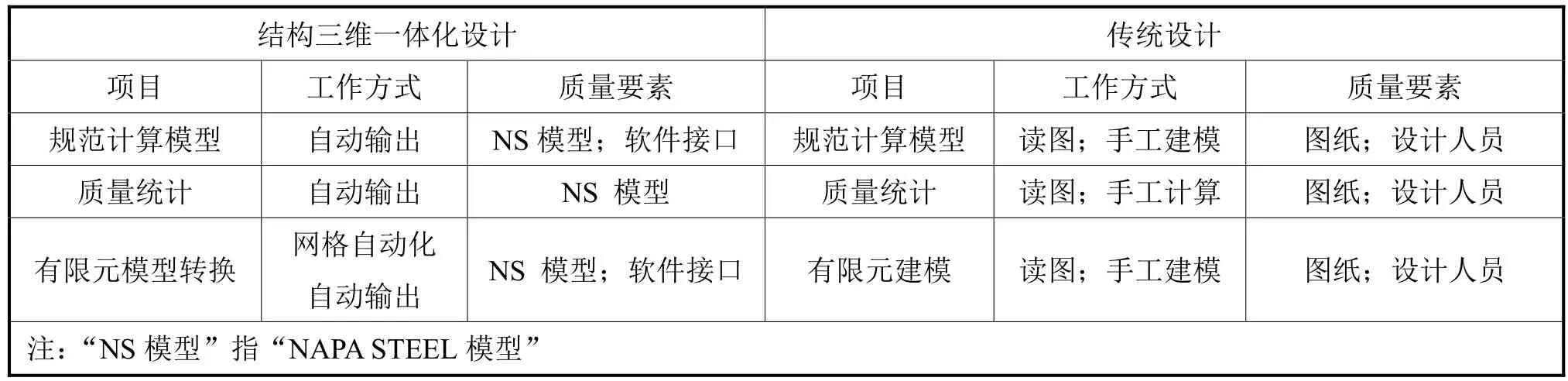

由表1可知,利用NAPA STEEL进行结构三维一体化设计所需时间不到传统设计的1/2,主要原因在于“规范计算模型”、“质量统计”和“有限元模型转换”等3项工作节省了大量的时间。进一步分析这3项工作的工作方式和控制工作质量的要素,结果见表2。

表2 结构三维一体化设计与传统设计的工作方式和质量要素比较

由表2可知,结构三维一体化设计可使设计人员完全摒弃根据图纸信息手工建模和计算的工作方式,“一键式”完成“规范计算模型”和“质量统计”工作。结构三维一体化设计将质量控制集中在NAPA STEEL建模阶段,严把模型质量关,通过“一模多用”确保后续工作质量,减少人为因素造成的错误,使结果更为准确。

5 结构三维一体化设计展望

目前国内已有不少船舶设计院所和船厂尝试在船舶开发设计和详细设计阶段使用NAPA STEEL,并已取得一定的成果。在此基础上,应继续探索能使NAPA STEEL结构模型在详细设计阶段发挥更大作用并进一步延伸到生产设计阶段的方法。为此,建议从以下3点出发开展相关研究工作:

1) 建立较为规范的结构建模标准。应在推广三维设计之初就确立统一、合理、规范的建模标准。

2) 完善出图功能。现阶段能输出既满足船级社的送审要求,又满足船舶设计院所和船厂自身标准的图纸十分重要。通过MGR*DRAWING工具出图之后,利用AUTOLISP语言在CAD内部进行二次开发,进一步完善出图效果。随着NAPA软件全新的AUTOCAD出图插件的推出,将继续围绕该工具进行更为深入的开发,为替代传统CAD提供条件。

3) 完善NAPA与TRIBON间的接口。上船院曾多次和NAPA公司就NAPA STEEL模型导入TRIBON的研究进行合作,实践证明这基本上是可行的。但需要指出的是,艏部和艉部结构的导入还不稳定,容易出现信息缺失。应在NAPA STEEL建模之初就考虑到将来导入TRIBON的可能性,有针对性地调整建模策略,尽量保证输出之后模型信息的完整性。

6 结 语

结构三维一体化设计目前仍处于探索和发展阶段,希望通过相关介绍给未来的结构三维一体化设计工作提供一些有益参考。

[1] NAPA. NAPA 2015.1 Manuals[S]. 2015.

[2] 张文斌,张敏健. 超巴拿马大型汽车滚装船开发设计[J]. 船舶与海洋工程,2015,31 (4):1-4.

[3] 张伟,陈磊. NAPA STEEL在大型集装箱船结构设计中的应用[J]. 船舶,2015,31 (1): 54-58.

[4] NAPA. NAPA User Seminar China 2014 [C] , 2014.

[5] 刘智强,王峰,罗伟. 基于VB.NET的NAPA STEEL三维参数化船舶构件库[J]. 船舶设计通讯,2015 (1): 53-56.

Application of NAPA STEEL to the Development and Design of Luxury Cruiser

SHEN Tong-wei,YANG Xiao-rui,XU Xu-min,FAN Xiang-dong

(Shanghai Merchant Ship Design and Research Institute, Shanghai 201203, China)

In order to seize the mature and effective procedures and methods for the development and design of luxury cruiser to accomplish the structural design work in a precise and efficiency way and to guarantee the safety and comfortability of the ship, this paper introduces the experience gained by Shanghai Merchant Ship Design & Research Institute from the development and design of a 70000GT cruise ship using NAPA STEEL, which covers the general concept of integrated 3D structural design, structural modeling and data output, as well as the conversion from geometry model to finite element model. The advantage of integrated 3D structural design is analyzed when compared with traditional design methods. At the same time, the insufficiencies existed are pointed out and suggestions to improve the work in the future are put forward.

luxury cruiser; NAPA STEEL; integrated 3D structural design; FEM model conversion

U674.11

B

2095-4069 (2017) 05-0053-06

10.14056/j.cnki.naoe.2017.05.010

2016-03-11

沈童伟,男,工程师,1985年生。2008年毕业于上海交通大学船舶与海洋工程专业,现从事船舶结构设计工作。