膜分离技术在聚丙烯装置尾气回收中的应用

2017-11-08黄金刚

李 烨,黄金刚,赵 东

(中国石油宁夏石化公司,宁夏银川 750021)

膜分离技术在聚丙烯装置尾气回收中的应用

李 烨,黄金刚,赵 东

(中国石油宁夏石化公司,宁夏银川 750021)

阐述了膜分离技术的基本原理以及其在宁夏石化公司采用意大利Basell公司的Spheripol-Ⅱ代聚丙烯工艺技术的10×104t/a聚丙烯装置尾气回收系统中的应用,膜回收系统平均回收液相丙烯40 kg/h,回收气相丙烯55 kg/h,排放尾气6 kg/h,平均回收率在93.5%以上,达到设计的90%以上指标。对使用前后回收情况进行对比分析,在应用膜回收技术后装置取得了较好的经济环境效益,每年可节约375万元。

聚丙烯;膜分离技术;经济效益

随着现代工业技术的快速发展,国内石油能源供应日趋紧张,导致我国对外的原油进口依赖性日益增长。社会倡导人们养成绿色低碳的生活方式,国家指引经济走向有质量、有效益、可持续发展的道路。对资源的再利用和环境的保护成为越来越重要的研究课题。在节约资源方面,传统的工业回收工艺已经难以满足现代工业的需求,比如冷却回收,萃取回收,压缩回收等均属于高耗能回收工艺,而且带来二次污染,寻找高效率、低能耗和无污染的工业回收技术是发展的要求,比如膜回收就是一种新的工业回收技术。

膜回收技术具有高效、节能、环保、分离精度高等特性,已广泛的应用于水处理、化工、电子、加油站、油库、炼油厂等环境,它已经成为相关行业提高产品品质和提高生产效率、开发新产品、实现产业升级换代的关键技术。膜分离技术具有适用范围广,操作灵活、简便,运行平稳、能耗低,操作弹性大、占地面积小,运行费用低,易于维护,便于放大等诸多优点[1-3]。

宁夏石化公司10×104t/a聚丙烯装置采用意大利Basell公司的Spheripol-Ⅱ代聚丙烯工艺技术,可生产不同牌号的均聚物产品30多种,装置运行5年,为了进一步降低本公司的丙烯单耗、回收丙烯、减少环境污染,经过研究论证,在现有装置的基础上增设有机膜回收系统,回收尾气中的丙烯。

1 10×104t/a聚丙烯装置的现状

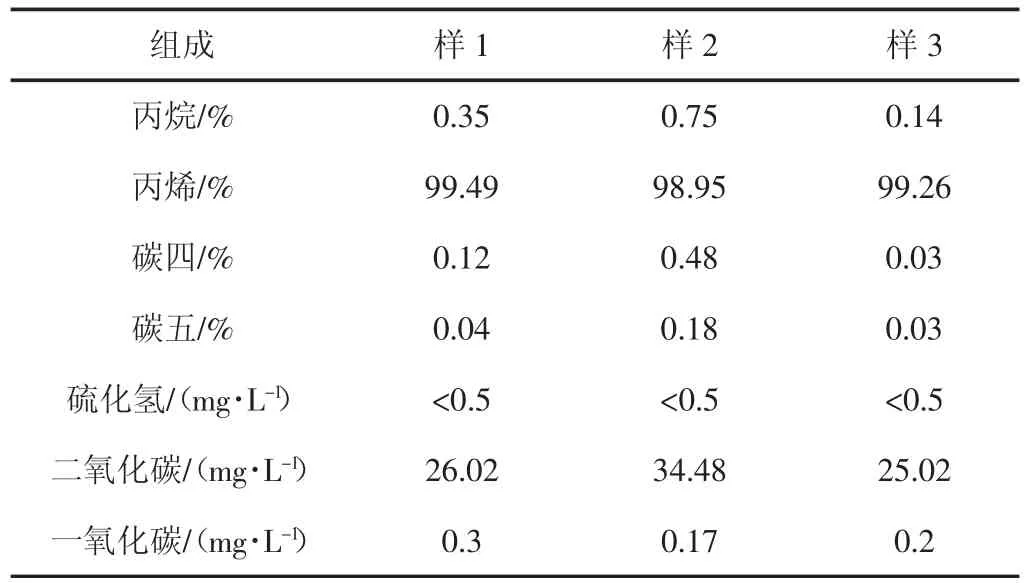

本公司10×104t/a聚丙烯装置采用的是巴塞尔二代双环管工艺技术,装置连续平稳运行过程中有排放气三处,包括轻组分汽提塔(T-701)排放气、高压丙烯回收系统(T-301)顶排放气和汽蒸器废气排放点。三路排放气中的丙烯含量较高,不凝气组成(体积分数)分析结果(见表1、表2)。其中,轻组分汽提塔(T-701)排放气流量为35 kg/h,高压丙烯回收系统(T-301)排放气流量为45 kg/h,汽蒸器废气排放大部分为非烃类组分。

表1 轻组分汽提塔(T-701)排放气组成

表2 高压丙烯回收系统(T-301)顶排放气组成

由表1、表2分析,尾气中丙烯的平均体积分数约为90%。按照本公司10×104t/a的丙烯处理量来计算,每年尾气中有2 300 t丙烯无法回收利用。

2 膜分离技术在10×104t/a聚丙烯装置的应用

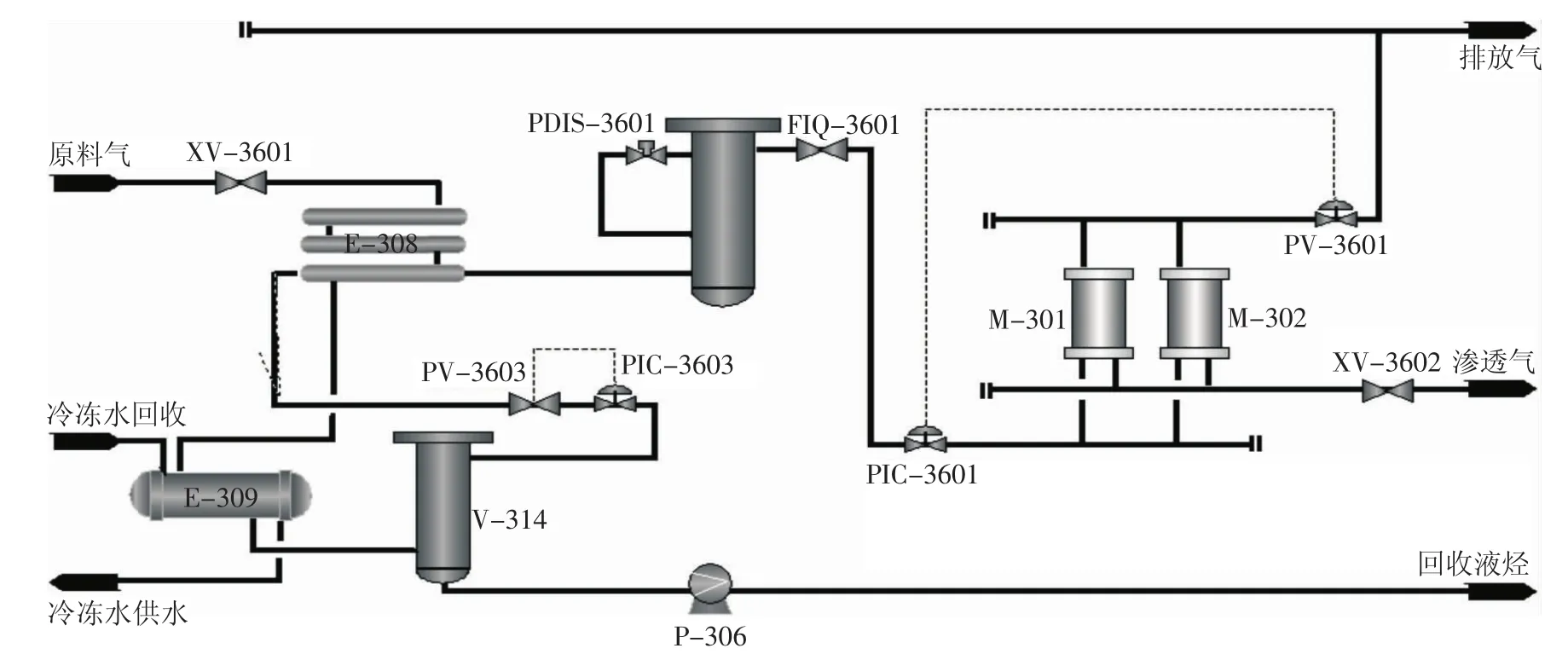

本公司从大连欧科公司引进全套膜技术系统用于尾气中丙烯的回收。工艺流程主要分为原料气预处理部分及膜分离部分。

2.1 工艺简介

两路排放气E-301、E-701排放气混合后,称为膜分离单元的原料气(见图1)。原料气经过进气开关阀(XV-3601)进入套管换热器(E-308)和冷凝换热器(E-309)进行冷却,冷却后的气液混合物进入气液分离器(V-314)进行分离,液态烃通过计量泵(P-306)送往D-701。不凝气进入套管换热器(E-308)与原料气换热,加热后脱离露点的气体进入聚结过滤器(F-305),脱除气体中含有的固体杂质和微小液滴。差压变送器PDIS-3601显示气体通过聚结过滤器的压差,由此判断过滤器滤芯阻塞情况,当运行差压达到H时报警,当运行差压达到HH时,联锁停车,需更换滤芯。聚结过滤器的液位计上装有液位开关LS-3602,当液位到达设定值HH时,联锁停车。

经过滤预处理后的原料气进入膜分离部分。膜分离部分由2台并联的膜分离器(M-301、M-302)组成,原料气在一定的压差推动下,渗透侧得到富集的丙烯气体(亦称渗透气)返回压缩机入口,未渗透气体(亦称尾气)经控制阀PV-3601,去装置尾气排放系统送至催化D-201回收利用。

膜分离器的原料气和尾气分别设有流量计对流量进行测量。

膜分离单元设有两块温度变送器。通过TI-3601对气液分离器的温度进行监测。通过TIAS-3602对膜前温度进行监测,当膜前温度达到H时,报警原料气温度高。当膜前温度达到HH时,联锁停车。

膜分离系统上设有三块压力变送器,分别显示膜分离器进气压力(PIC-3601)、尾气压力(PI-3602)和气液分离器操作压力(PIC-3603)。

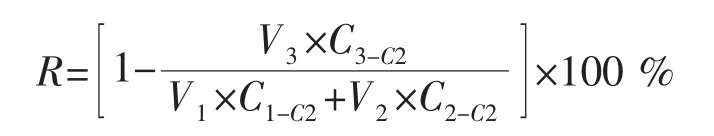

2.2 回收率R的计算

式中:V1-E-301 顶排放气量,m3/h;V2-E-701 顶排放气量,m3/h;V3-尾气量,m3/h;C1-C2-E-301 顶排放气 C3H6浓度,%(V);C2-C2-E-701 顶排放气 C3H6浓度,%(V);C3-C2-尾气 C3H6浓度,%(V)。

图1 膜回收流程

2.3 回收效果评价

膜分离系统回收丙烯分液相丙烯和气相丙烯两种状态。2015年4月24日14时试投用至29日9时共回收气相丙烯726 m3,排放尾气61 m3,回收液相丙烯约为3 450 kg。经核算约回收气相丙烯50 kg/h~60 kg/h,液相丙烯 35 kg/h~45 kg/h,排放丙烯量 5 kg/h~6 kg/h。

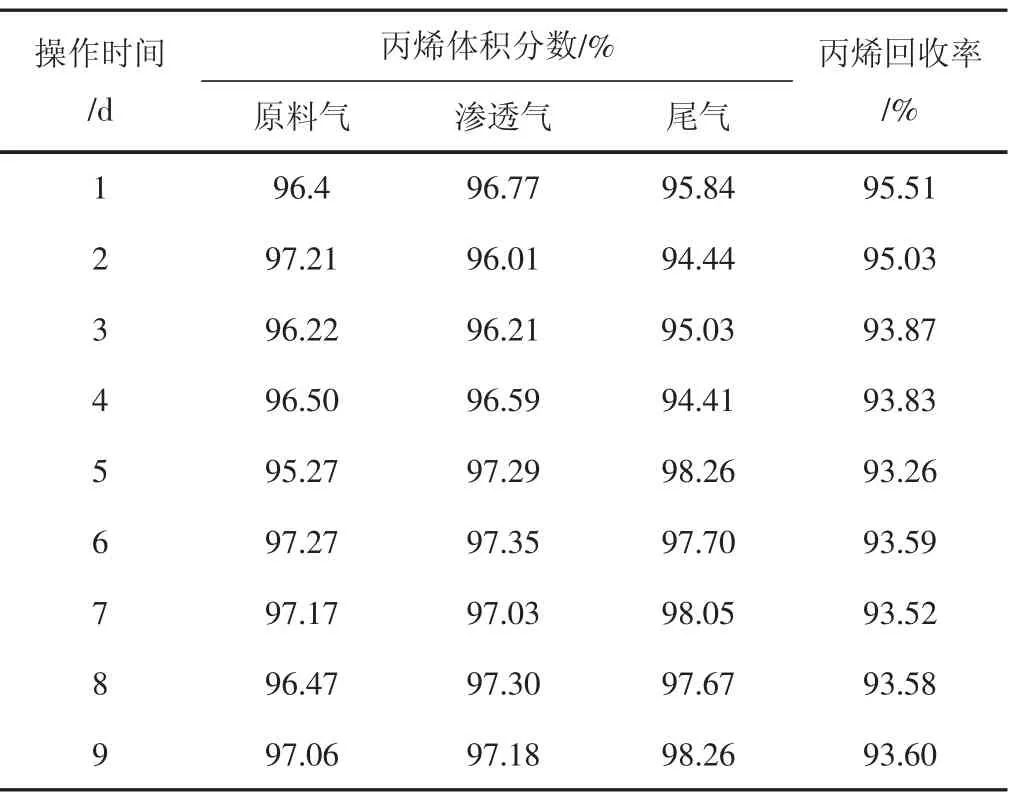

核算回收率(见表3)。

液相回收量按40 kg/h,气相回收量按55 kg/h,排放量按6 kg/h。

按表3中第一组数据:

原料气中丙烯=55×96.77%=53.22 kg/h

尾气排放丙烯=6×95.84%=5.75 kg/h

回收气相丙烯量=53.22-5.75=47.47 kg/h

回收率=(40+47.47)÷(95×96.4%)=95.51%

表3 丙烯回收率

由表3可知,经过21 d的连续运行,膜分离系统平均回收液相丙烯40 kg/h,回收气相丙烯55 kg/h,排放尾气6 kg/h,平均回收率在93.5%以上,达到设计的90%以上指标,每年可回收丙烯量约为800 t,可以节约600万元。

3 影响膜分离效果的因素

3.1 压差

对于膜分离系统而言,压力差越高,分离效果越好,当压力低于1.65 MPa时,部分液相丙烯进入膜系统而吸附于分离层,导致膜内件损坏。

3.2 温度

对膜分离起决定性的作用。当温度升高时,丙烯的渗透性增加,回收率提高;但是过高的温度会使膜层分离,损坏膜片。温度低,丙烯的渗透性下降,温度过低,会使部分液相丙烯吸附于分离层,导致膜件损坏。实践证明膜的最佳使用温度为20℃~25℃。

3.3 流量

由于单膜处理量的限制,排放气体的流量将直接影响到丙烯的回收率。如果排放气体量过大,会导致大量的丙烯无法处理而直接排放,同时膜的处理量也会增加,缩短了膜的使用寿命,所以合理的调节生产过程中气体的排放量与膜的处理量的匹配显得尤为重要。

4 膜回收的不足

现有有机蒸汽膜分离装置只能实现丙烯气中氢气、氮气的脱除,对丙烯气中丙烷没有脱除效果,所以膜分离长期运行会使精制丙烯储罐中丙烷大量聚集。丙烷虽不参与反应,但会影响精制丙烯纯度,进而影响聚合反应速率,增加了催化剂单耗。

5 结论

(1)应用膜分离技术可回收尾气中90%以上的丙烯,从而使10×104t/a聚丙烯装置丙烯单耗下降1%。(2)由于排放丙烯量减少,对环境保护有积极作用。(3)本装置膜分离技术的应用对石化行业其他装置有借鉴作用。

[1]王慧.膜分离技术在聚丙烯尾气回收中的应用[J].化学工业与工程技术,2006,27(3):57-58.

[2]孟志强.膜分离技术在聚丙烯装置丙烯回收系统的应用[J].科技创新导报,2009,(3):97.

[3]于爱军.膜分离技术在聚丙烯装置的应用[J].化工管理,2012,(12):91-94.

Application of membrane separation technology in the recovery of tail gas from polypropylene plant

LI Ye,HUANG Jingang,ZHAO Dong

(PetroChina Ningxia Petrochemical Company,Yinchuan Ningxia 750021,China)

This paper describes the basic principle of membrane separation technology and its application in the exhaust gas recovery system of 100 thousand tons/year polypropylene plant of Italy Basell Spheripol-Ⅱ,membrane recovery system with an average recovery of per hour of liquid phase propylene 40 kg,recovery of gas phase propylene 55 kg/h,exhaust gas 6 kg/h,the average recovery rate of more than 93.5%,reaching more than 90%of the design index.After the recovery of comparative analysis,in the application of membrane recycling technology after the device has achieved good economic and environmental benefits,can save 3.75 million yuan a year.

polypropylene;membrane separation technology;economic benefits

TQ325.14

A

1673-5285(2017)10-0126-04

10.3969/j.issn.1673-5285.2017.10.033

2017-09-22