基于小型装载机植苗器的储苗盘理论设计

2017-11-08,,2,,,,2,,

, ,2, , , ,2, ,

(1.国家林业局哈尔滨林业机械研究所,黑龙江 哈尔滨 150086;2.国家林业局林业机电工程重点实验室,黑龙江 哈尔滨 150086)

研究与设计

基于小型装载机植苗器的储苗盘理论设计

苏宁1,郭克君1,2*,徐鑫1,杨增帅1,满大为1,2,苗振坤1,吴立国1

(1.国家林业局哈尔滨林业机械研究所,黑龙江 哈尔滨 150086;2.国家林业局林业机电工程重点实验室,黑龙江 哈尔滨 150086)

针对配套于小型装载机的植苗器,设计了一套链式布置苗杯的储苗盘。利用简易方格模型,对链式苗盘及滑轨式、圆盘式苗盘的空间利用情况进行了评估,其空间利用率分别为52.73%、50%和40%。通过摩擦实验及对数据的方差分析,确定苗盘材料采用不锈钢板。参考摩擦力数据,选择步进电机并对控制系统进行了设计。整套储苗盘体积小、质量轻、控制精确,运行稳定。

小型装载机;植苗器;储苗盘;设计

目前国内树木容器苗的栽植机械化程度较低[1],一般对造林区进行整地后都由人工栽植。近几年广西北海从芬兰引进了大型植苗器,其是一种先进的植苗设备,安装在挖掘机的挖掘臂上,主要由储苗盘、翻土铲、送苗管、植苗装置等部分组成。植苗器由驾驶员控制,可实现自动翻土、植苗、浇水、施肥等项作业。但由于整套设备体积庞大,必须配套大型挖机,导致整套系统行动不灵活,作业成本高。笔者参考国外的大型植苗设备,拟基于国产常泰ZL910C小型折腰转向装载机(临沂常泰工程机械有限公司生产),设计一款与其配套的植苗器。整套设备的工作原理与国外大型植苗装备相似,但整体尺寸和质量将大幅降低。常泰ZL910C小型装载机如图1所示,拟设计的整套植苗设备三维渲染图如图2所示。

图1 常泰ZL910C小型装载机

图2 植苗器三维渲染图

为减小尺寸,其苗盘的设计是一大难点,本文将对该植苗器的储苗盘进行详细介绍。

1 储苗盘结构及工作原理

储苗盘的主要功能是存苗和取苗,取苗过程要与植苗机构相配合,因此其结构形式将直接影响植苗器的空间大小。经前期设计,苗盘整体结构如图3所示,苗杯连接及布置方式如图4、图5所示。

图3 苗盘整体结构

图4 苗杯连接方式

整套苗盘长0.85 m、宽0.7 m。苗盘上共有54个苗杯,苗杯为外径75 mm、壁厚2 mm、高120 mm的直筒(由PVC管材制作),容器苗放置于苗杯中。苗杯依次铆接在柔性尼龙带上,从而可连接成苗杯链。苗杯链呈蛇形布置于承载盘上,由1个主动轮(拨动轮)和5个被动轮确定了苗杯的蛇形运动轨迹。主动轮拨动苗杯并给予其动力,使其沿轨迹移动。在承载盘上开有一个直径与苗杯内径相同的漏苗孔,拨动轮由伺服电机控制,每当拨动轮转动一定角度便拨动一个苗杯移动到漏苗孔上方,杯中的容器苗便在重力作用下落入植苗装置内,从而完成间歇送苗。

图5 苗杯布置示意图1.承载盘;2.被动轮;3.苗杯;4.尼龙带;5.拨动轮;6.漏苗孔

2 苗杯布置方式分析

储苗盘安装空间及苗盘上的工作空间都是有限的,为了不使整个苗盘占用的空间过大,同时在有限的苗盘工作空间内尽量多地布置苗杯,需要对苗杯不同布置方式的优越性进行评估。从国外引进到广西北海的Risutec SKB-180和M-planter大型植苗器,其苗杯布置方案主要分为滑移式和圆盘式两种,如图6、图7所示。

图6 Risutec SKB-180型植苗器滑移式苗盘

图7 M-planter植苗器圆盘式苗盘

图6为滑移式苗盘,滑移式苗盘由储苗盘和滑轨两部分组成,储苗盘可在滑轨上水平滑动,每列容器苗用完后,苗盘向一侧滑移一次,然后下一列容器苗依次被底部的取苗机构取出。图7为圆盘式苗盘,苗盘内有两圈苗杯,苗杯与中间的旋转系统相固定,苗盘底面开有一个漏苗孔,旋转传动机构带动苗杯绕圆心间歇转动,当一个苗杯转动到漏苗孔上方时容器苗漏下,完成一次取苗动作。

为了解滑移式、圆盘式及链式这三种布置方案对苗盘工作空间的利用情况,绘制出三种布置方案的方格简化模型,分别如图8、图9、图10所示。

图8 滑移式布置

图9 圆盘式布置

图10 链式布置

在这简化模型中,整个方块表示苗盘所占用的空间,其中一个小方格代表苗盘上一个工作单位的面积或一个安装面积,苗杯所占用的区域用黑色方格表示,其他构件区域或空白区域则用白色方格表示。设方格总数为S,白色方格数目为M,黑色方格数目为N,φ为空间利用率,则有:

φ=N/S·100%

在图8所示的滑移式布置中,左侧若干黑色方格代表紧密排列在滑轨上的苗杯,右侧空白方格代表苗杯滑移的剩余空间,要使黑色方格完全滑移到右侧,白色方格所占用的面积至少要等于黑色方格所占用的面积,即黑、白方格数目至少相同,图中共有120个方格(S=120),黑色以及白色方格数目(N和M)均为60,因此滑移式储苗盘的空间利用率为50%。

在图9所示的圆盘式布置中,储苗盘的苗杯置于外侧圆环区域,中间大部分空间由传动机构占据,拐角部分为不可利用的安装空间。模型中共计有100个方格(S=100),其中黑色方格数目N为40,白色方格数目M为60,故圆盘式储苗盘空间利用率为40%。

在图10所示的链式布置中,储苗盘的苗杯链呈蛇形盘绕,模型中共计有110个方格(S=110),其中黑色方格数目N为58,白色方格数目M为52,故链式储苗盘空间利用率为52.73%。

由以上分析可知,在相同空间下,链式布置的苗盘具有更高的空间利用率,因此本设计采用链式苗杯布置方式。

3 关键部件材料、型号的选择

苗盘的主要作用是承载苗杯及容器苗,为使整体结构满足承载量大、质量轻的要求,初步拟定了ABS板、PP板、PA66尼龙板、不锈钢板、镀锌铁板5种不同材料作为苗盘承载部分的初选板材。由于苗盘中苗杯与苗盘底面为纯相对滑动,这一过程中可能会产生较大摩擦力,因此需要进行苗盘材料表面与苗杯间的摩擦力实验,以选取摩擦力相对较小的材料。

3.1 摩擦力实验材料、过程及结果

共制作10个苗杯样品并依次编号。苗杯高度为150 mm,由外直径75 mm、内直径71 mm的聚氯乙烯管(PVC管)锯截制成。锯切后锯口需用粒度为240Cw的砂纸进行打磨,以去除毛边,打磨前后的锯口如图11、图12所示。

图11 锯口打磨前

图12 锯口打磨后

实验用板材规格见表1。

表1 板材规格

mm

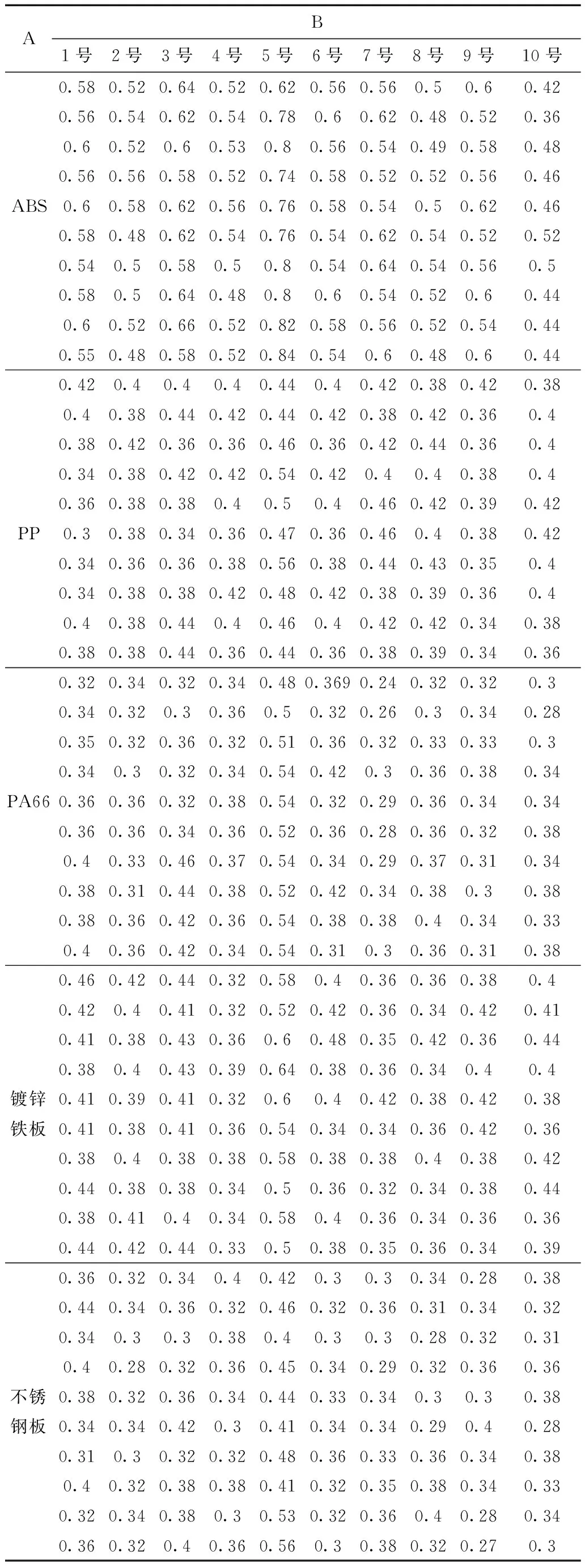

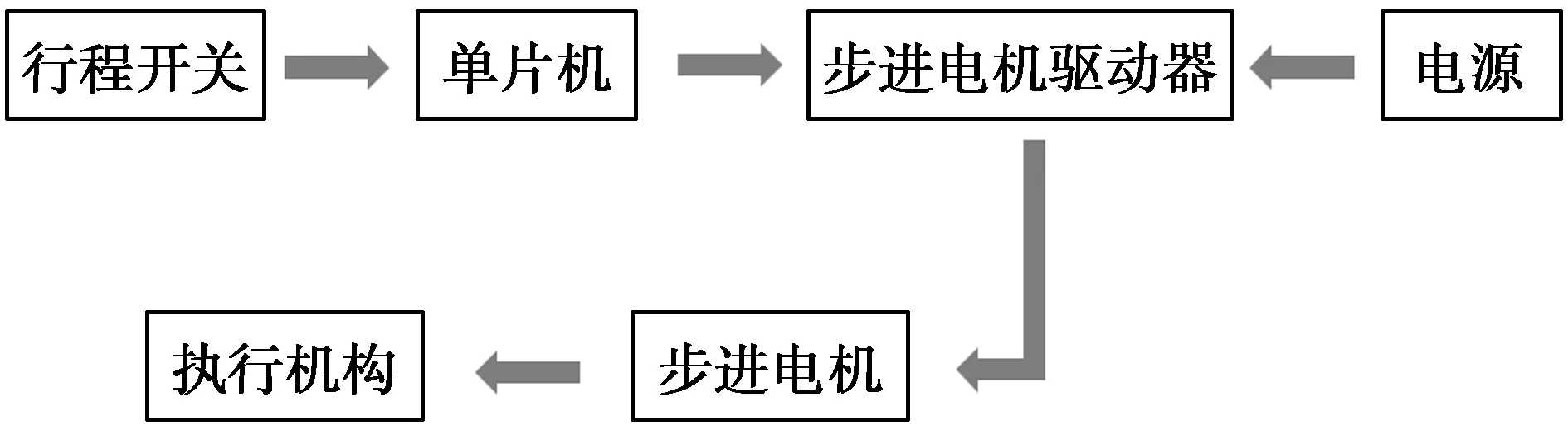

本次采用拉力计测量法[2],实验时板材平放,将苗杯竖直放置于板材表面,用自重可忽略不计的细线连接苗杯与拉力计,拉动苗杯以测量苗杯滑动时的拉力,记为苗杯与板材间的动摩擦力。每个苗杯在同一材料板材上的摩擦力共测量10次,摩擦实验结果见表2,其中A为苗盘材料,B为苗杯编号(下同)。

表2 摩擦实验结果 N

在这一实验中包括两个控制因素,一是苗盘材料差异(Ai);二是10个苗杯间的个体差异(Bi)。由于不需要考虑两因素间的交互作用,故对每组同一因素水平下的10个样本取平均值作为实验指标的观察值,因此实验可简化为无重复双因素实验来进行方差分析。在0.05显著性水平下,分析苗盘材料差异以及苗杯潜在个体差异对测得的摩擦力数据是否有显著影响[3],取均值简化后的摩擦力见表3。

表3 摩擦力 N

利用Microsdft Excel 软件中的数据分析工具进行方差分析[4],设置显著水平为0.05,所得方差分析表见表4。

表4 方差分析

差异源SSdfMSFP-valueFcrit行0.30726340.07681681.721431.49E-172.633532列0.12067790.01340914.26481.91E-092.152607误差0.033839360.00094总计0.46177949

表4中“F crit”栏为临界值 F 0.05(4,49),“P-value”栏表示 F 分布的截尾概率,对于给定的显著水平0.05,因为F crit=2.633 532<81.721 43=F,故认为行(不同苗盘材料)对测试得到的摩擦力数据影响显著;又因为F crit=2.152 607<14.264 8=F,认为列(苗杯个体差异)对测试得到的摩擦力数据影响显著。

对苗杯进行称重,结果见表5。

表5 苗杯称重结果 N

由表5可知,有三组苗杯的整体重量与其他苗杯不同,笔者认为苗杯重量是引起“苗杯个体差异对摩擦力数据影响显著”的主要原因,为验证这一假设,这里针对十组苗杯重量进行剔选,剔除重量不同的1号、3号、5号苗杯后,对剩余7组所测得的实验数据再进行一次方差分析,处理后的摩擦力见表6。

表6 摩擦力 N

利用Microsdft Excel 软件中的数据分析工具,经相同步骤,所得方差分析表见表7。

表7 方差分析

差异源SSdfMSFP-valueFcrit行0.18252740.04563262.253352.54E-122.776289列0.00143860.000240.3269610.9161912.508189误差0.017592240.000733总计0.20155734

对于给定的显著水平0.05,因为F crit=2.776 289<62.253 35=F,故认为行(不同苗盘材料)对测试得到的摩擦力数据影响显著;又因为F crit=2.508 189>0.326 961=F,则认为列(苗杯个体差异)对测试得到的摩擦力数据影响不显著。

从两次分析结果中可知,不同苗盘材料对摩擦力数据都有显著影响。这说明根据苗盘与苗杯间的摩擦力来优化选择苗盘材料很有必要。另一方面,剔除苗杯质量后的七组苗杯个体差异对摩擦力数据不再有显著影响,这说明苗杯重量也是显著影响摩擦力的一个重要因素,而实验结果不受苗杯其他个体差异干扰,故摩擦实验所得到的摩擦力数据是可信的。

利用表6所得到的动摩擦力,可计算出各材料板材与苗杯之间的动摩擦系数μ,计算公式为:

μ=f/FN

式中:FN为苗杯对板材产生的正压力;f为苗杯与板材间的动摩擦力,f可通过本实验测得。

对表6中七组实验所得到的动摩擦力取平均值作为式中的f值,正压力FN即苗杯质量,FN=1.25 N。经计算获得各材料板材与苗杯的摩擦因数见表8。

表8 摩擦因数

材料ABSPA66PP镀锌铁板不锈钢板动摩擦因数μ0.42470.270960.31508560.30262880.2643432

由表8可知不锈钢板与苗杯间摩擦系数最小,PA66板、镀锌铁板以及PP板次之,ABS板最大。因此,在仅考虑摩擦力影响的情况下,选择不锈钢板较为合理。

3.2 拨动轮结构及步进电机的选择

拨动轮三维图如图13所示,其共有6齿,拨动轮转动时苗杯与之啮合。拨动轮每转过60°,苗杯与苗盘上的漏苗孔重合一次,拨动轮与苗杯啮合示意图如图14所示。

图13 拨动轮三维图

图14 拨动轮与苗杯啮合示意图1.苗杯;2.拨动轮;3.漏苗孔;4.尼龙带

由于步进电机便于控制,精度一般为其步距角的3%~5%,且误差不累积[5],这对于精确控制齿轮一次转动规定的角度非常有利。因此,这里选择步进电机来驱动拨动轮。

阻力矩MF主要来源于苗杯与苗盘之间摩擦产生的摩擦力矩Mf 1和苗盘与幼苗间的摩擦力矩Mf 2,即:

MF=Mf 1+Mf2

其中苗杯与苗盘之间摩擦产生的摩擦力矩Mf 1可由下式计算:

由于幼苗与苗盘的摩擦阻力难以测量,故在此处对Mf 1引入了一个补充系数σ,用σ倍的Mf 1来代替苗盘与幼苗间摩擦力矩Mf 2,即:

Mf 2=σ·Mf 1

拨动轮在转动过程中的阻力矩MF可用下式表示:

电机与拨动轮的传动关系如图15所示。

图15 电机与拨动轮的传动关系1.步进电机;2.直齿轮;3.拨动轮;4.滚动轴承;5.苗盘支撑板;6.直齿轮

在图15中,2、6是一组传动比为1、齿数为23、模数为2的直齿轮组。步进电机产生的扭矩M通过直齿轮传递给拨动轮。考虑到传动效率问题,步进电机产生的扭矩M与阻力矩MF之间的关系可用下式表示:

M·η≥MF

式中:η为传动效率,这里采用的是切制齿、开式齿轮传动,η取0.95[6]。故步进电机产生的扭矩M应满足下式:

将已知量代入,补充系数σ取1.5,可得电机扭矩M应大于 2.817 342 N·m。

本设计采用温州普菲德电气有限公司生产的86BYG250D-114型二相混合式步进电机,该电机的保持转矩为 8.5 N·m。经前期试验,其转速在300r/min以内时转矩可以保持不变。而设计所需转速为100r/min,故采用86BYG250D-114型二相混合式步进电机可以满足要求。

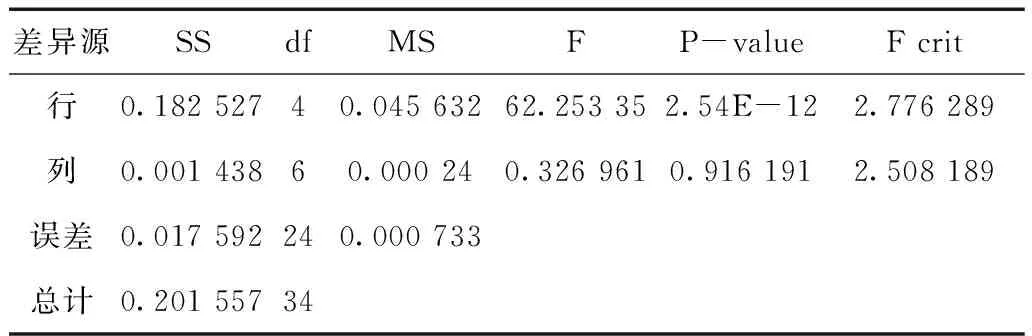

4 储苗盘控制系统设计

储苗盘控制系统主要包括前端植苗嘴行程开关、控制器(单片机)、步进电机驱动器、步进电机及配套执行机构,储苗盘控制系统结构框图如图16所示。

图16 控制系统结构框图

在植苗过程中,植苗嘴完成一次开合动作被安装在植苗系统上的行程开关捕捉,并将动作信号传递给控制器(单片机),经控制器(单片机)分析后,再向步进电机驱动器发送脉冲控制信号以及方向信号,由驱动器驱动步进电机转动固定角度,从而带动执行机构动作一次。

86BYG250D-114型二相混合式步进电机的步距角为1.8°,保持转矩为 8.5 N·m。电机驱动器采用普菲德DM860H型,直流工作电压范围为24~90 V,其可与液压装载机的电瓶兼容。该驱动器可设置2-256细分,适应性较强。控制器选用STC 89C52RC单片机[7],控制系统电路示意图如图17所示。

图17中,KR为复位按键,SQ为行程开关(常开)。行程开关SQ安装于植苗系统的植苗嘴处,植苗嘴的开合会触碰行程开关。SQ所在支路短接STC89C52RC单片机P1.2口高电平,可作为单片机外部控制信号。植苗嘴开、合一次,行程开关闭合、开启一次,则P1.2口电平产生一轮“高—低—高”的变化。当P1.2口电平发生一轮“高—低—高”变化后,STC89C52RC单片机就将一组控制脉冲信号从P1口的P1.4输出,将方向信号从P1.5输出,将使能信号由P1.6口输出,上述信号经74LS14反相再经9013放大后分别接入驱动器DM860H的脉冲信号输入正端(PUL+)、方向信号输入正端(DIR+)及使能信号输入正端(ENA+)(驱动器内部已包含光耦隔离)。DM860H驱动器根据输入的信号驱动86BYG250-114步进电机转动。在本电路中,STC89C52RC单片机采用的是频率为22 MHz的晶振。

图17 控制系统电路示意图

普菲德DM860H步进电机驱动器通过拨动拨码开关可设置驱动电流大小以及细分数,在本次设计中驱动电流为5.6 A,设置驱动器为5细分(1 000步/r),根据使用手册,对应拨码开关的开合情况见表9。

表9 拨码开关开合情况

SW1SW2SW3SW4SW5SW6SW7SW8OFFONOFFOFFOFFONONON

在这一参数下,步进电机的实际步距角变为0.36°,实际工作时要求电机一次转动60°。由于步数无法整除,这里将转动动作分为A组和B组。A组:一次动作167步(转动60.12°),B组:一次动作166步(转动59.76°)。

若步数分配按A组进行动作,转动一次产生的角度误差为-0.24°;若步数分配按B组进行动作,转动一次产生的角度误差为+0.12°。为消除角度误差,这里使电机以“A组—B组—B组”为一个循环进行交替动作。在这一交替方式下,产生的角度误差在一个交替循环里即可被消除(-0.24°+0.12°+0.12°=0°)。另一方面,步进电机的特性决定了其不会产生累积误差,因此在转动一周时(两个交替循环)可自动补偿步距误差。

采用上述方式驱动步进电机,拨动轮每次实际转动的角度是:60.12°、59.76°、59.76°、60.12°、59.76°、59.76°、60.12°、59.76°、59.76°……

由于苗杯与苗杯间由尼龙带铰接,存在一定间隙,但单次转动的细微误差不会影响苗杯口与漏苗口对齐,而且根据上述分析,拨动轮每动作三次(一个交替循环),角度误差可被修正,每动作六次(两个交替循环),电机的步距误差也可被自动补偿,因此实现了对苗杯拨动轮的精确控制。试验时整套控制系统运行稳定可靠,可以顺利完成取苗任务。

5 结束语

本套苗盘主要为配套于小型装载机的植苗器而设计,采用了链式布置,可在保证一定存苗量的同时减小植苗工作头整体的体积。解决了国外大型植苗器苗盘体积大、运行不便等问题,可为设计配套于小型装载机的植苗器提供参考。

[1] 杜春宁.浅谈林业营林机械的现状及发展[J].农业与技术,2013,33(4):29-30.

[2] 林复生,张启浩.滑动摩擦系数的实验室测定法分析[J].广西大学学报:自然科学版,1990,15(3):53-61.

[3] 陈魁.试验设计与分析[M].北京:清华大学出版社,2007:10-15.

[4] 石小云,秦彦.Excel中方差分析的应用[J].中南林学院学报,2006(1):117-119.

[5] 范超毅,范巍.步进电机的选型与计算[J].机床与液压,2008(5):310-313+324.

[6] 孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006:69-70.

[7] 熊超美.步进电机的单片机控制硬件系统设计[J].湖南有色金属,2011,27(2):61-64.

TheoreticalDesignofSeedlingStorageTraysofSmallLoader-MountedSeedlingPlantingEquipment

SUNing1,GUOKe-jun1,2*,XUXin1,YANGZeng-shuai1,MANDa-wei1,2,MIAOZhen-kun1,WULi-guo1

(1.Harbin Forestry Machinery Research Institute,State Forestry Administration,Harbin Heilongjiang 150086,China;2.Key Laboratory of Forestry Electrical and Mechanical Engineering,State Forestry Administration,Harbin Heilongjiang 150086,China)

In view of small loader-mounted seedling planting equipment,a set of seedling storage trays involving chain-type arrangement of seedling cups are designed,and a simple grid model is used to evaluate the space utilization of chain-type seedling trays,and slide-type and disc-type seedling trays,with space utilization rates being 52.73%,50% and 40% respectively.Through friction experiment and the variance analysis of data,the use of the stainless steel plate as seedling tray material is determined.Based on the friction data,step motors are selected and a relevant control system is designed.The whole set of seedling storage trays feature small size,light weight,precise control and stable operation.

small loader;seedling planting device;seedling storage plate;design

S776.25

A

2095-2953(2017)11-0020-07

2017-09-18

苏 宁(1992-),男,回族,新疆昌吉人,硕士研究生,研究方向为林业机械设计,E-mail:sn415@outlook.com。

*通讯作者:郭克君(1960-),男,黑龙江宾县人,研究员,主要从事森林工程技术装备系统的研究,E-mail:gkj216@126.com。

(责任编辑 张雅芳)