煤层注水促抽瓦斯及其影响因素的数值模拟

2017-11-08陈绍杰陈举师汲银凤李改革周逸飞

陈绍杰, 陈举师, 汲银凤, 李改革, 周逸飞

(1. 北京科技大学 土木与资源工程学院,北京 100083; 2. 华北科技学院 安全工程学院,北京 101601)

煤层注水促抽瓦斯及其影响因素的数值模拟

陈绍杰1,2, 陈举师1, 汲银凤1, 李改革2, 周逸飞2

(1. 北京科技大学 土木与资源工程学院,北京 100083; 2. 华北科技学院 安全工程学院,北京 101601)

为有效预防煤矿瓦斯灾害,获取煤层注水促抽瓦斯的合理参数,以常村煤矿2103工作面为例,依据多相渗流理论,采用Fluent软件的VOF模型及多孔介质模型耦合求解,对煤层注水促抽瓦斯技术及其影响因素进行数值模拟,并将模拟结果应用于现场,对比分析数值模拟与现场实测数据,二者基本吻合. 研究结果表明:煤层瓦斯含量以注水孔为中心径向逐步降低,以抽采孔为中心径向逐步升高;注水前抽采阶段,随着抽采时间的增加,抽采范围逐渐增大,抽采孔瓦斯流量先快速下降,后逐步缓慢降低;注水促抽阶段,随着注水时间的增加,注水范围逐渐增大,注水流量逐步降低,煤层瓦斯含量缓慢升高,抽采孔瓦斯流量逐渐增加;注水后抽采阶段,随着抽采时间的增加,压力水覆盖范围持续增大,煤层瓦斯含量逐渐降低,抽采孔瓦斯流量逐渐减小. 注水时机、注水时间、注水压力、注水方式、布置方式及钻孔间距是影响煤层注水促抽瓦斯效果的6个主要因素. 瓦斯正常抽采20 d后,按照一注一抽方式及5 m间距布置注抽钻孔,在8 MPa煤层注水压力下间歇注水10 d,煤层注水促抽瓦斯效果较好.

煤层注水;多相渗流;瓦斯抽采;影响因素;数值模拟

煤矿开采过程中,瓦斯时刻威胁着井下工人的生命安全,我国煤矿的重大灾害中约70%都是瓦斯事故[1]. 近年来,随着我国煤矿开采深度逐渐向下延伸,煤层瓦斯含量和涌出量均呈现出大幅增加的趋势,亟待采取有效措施防患瓦斯灾害于未然[2]. 煤层瓦斯抽采是一条防治瓦斯灾害的积极有效措施,不仅可以降低煤层瓦斯含量,还可以消除和预防煤与瓦斯突出[3].

一般来说,煤层瓦斯抽采效率主要取决于煤层瓦斯压力及煤层渗透性. 煤层渗透性越差,瓦斯在煤层中渗流难度越大,抽采效率越低[4]. 我国煤层赋存条件极其复杂,部分松软低透气煤层由于原始应力区透气性极低,需采取相关辅助措施方能实现有效抽采[5]. 目前提高本煤层瓦斯抽采效率的途径主要有两种:一是采取人为方法提高煤层的透气性,二是合理布置钻孔和改变钻孔参数[6]. 而采取高压注水驱替瓦斯具有一定的实际应用效果,通过将高压水注入煤层驱替孔隙及裂隙中的瓦斯,迫使瓦斯沿煤层孔隙及裂隙通道往抽采孔渗透,从而实现瓦斯的有效抽采[7]. 但由于该技术在工艺参数选择上尚未形成统一认识,严重制约该技术的发展[8].

因此,本文通过对煤层注水促抽瓦斯效果及其影响因素进行数值模拟研究,掌握煤层注水条件下瓦斯抽采流量的变化规律,获取最佳的工艺参数,可为煤层注水促抽瓦斯现场应用提供技术支持,对于防治煤矿瓦斯灾害具有十分重大的指导意义.

1 煤层注水驱替瓦斯机理

煤层可看做是由孔隙及裂隙结构组成的多孔介质. 煤层注水时,一方面水在高压作用下进入煤层裂隙,并驱逐裂隙通道中的瓦斯向低压区渗透;另一方面,裂隙中水在孔隙毛管力的吸引下,会沿着基质煤块固体颗粒表面进入孔隙,并将瓦斯从孔隙通道中驱逐而出,进入裂隙通道. 随着注水过程的推进,煤层孔隙和裂隙通道将会被水大量占据,只残留少量低于束缚饱和度的瓦斯. 孔隙通道中瓦斯进入裂隙通道后,在裂隙内即存在水与瓦斯两相流体,形成高压作用下沿裂隙通道的两相渗流. 煤层内水-瓦斯两相渗流与瓦斯单相渗流的交界区域内,所有瓦斯饱和度为零的质点组成了水与瓦斯突变界面,而研究煤层注水驱替瓦斯问题的关键就是要追踪该界面的运动情况,以此来确定煤层中水与瓦斯含量的分布及变化规律.

2 控制方程

煤层注水促抽瓦斯模拟采用VOF模型追踪水与瓦斯突变的自由界面,确定该自由界面在煤层中的运动规律,通过求解其中一相体积分数方程和多孔介质的动量方程,掌握水与瓦斯两相流体在煤层中的渗流特征.

2.1体积分数方程

对于煤层注水驱替瓦斯来说,假设瓦斯和水所占体积分数分别为α1和α2,则可得出瓦斯体积分数守恒方程为

(1)

由于煤层中瓦斯和水体积分数之和等于1,则煤层中混合流体的密度ρ为

ρ=α1ρ1+(1-α1)ρ2.

(2)

式中:ui为i方向上的速度,xi为i方向上的坐标,t为时间,ρ为混合流体密度,ρ1为瓦斯密度,ρ2为水密度.

煤层注水驱替瓦斯过程其他参数如粘性系数等均可按上述方法计算. 在不同时刻下,对瓦斯流场的体积分数方程进行求解,可得出水与瓦斯体积分数分布情况,再运用相关方法和手段重构运动界面,即可追踪两相自由界面在煤层中随时间的变化.

2.2动量守恒方程

通过求解煤层中混合流体的动量守恒方程,可得出混合流体的速度场,结合瓦斯与水所占体积分数,可求出水和瓦斯的速度分布. 动量守恒方程为

(3)

煤层可看做由孔隙和裂隙结构组成的均匀多孔介质,且各向同性,则其具有附加的动量源项:

(4)

由于煤层中流体流动表现为层流,属于线性变化的达西渗流,粘性阻力起主要作用,内部阻力可忽略不计. 根据达西公式,则可进一步将煤层的附加动量源项简化为

(5)

根据Blake-Kozeny半经验公式:

(6)

则可得出煤层渗透性系数为

(7)

式中:uj为j方向上的速度,xj为j方向上的坐标,p为压力,μ为动力粘性系数,gi为i方向上的重力加速度,K为煤层渗透性系数,C2为内部阻力系数,Dp为颗粒平均直径,n为孔隙率.

3 几何模型的建立及求解

3.1工程概况

常村煤矿为高瓦斯矿井,2103工作面位于+470水平21采区,开采3#煤层,埋藏深度为+462.5~+504.1 m,主应力方向北东向,平均N40°E,最大垂直应力11 MPa,最大水平应力13 MPa. 工作面呈矩形,走向长度724 m,倾斜长度294 m,斜面积187 046 m2. 煤层平均煤厚6.4 m,采高3.3±0.1 m,采放比1.1∶1,煤体容重1.4 t/m3. 工作面老顶为粉砂岩,直接顶为细粒砂岩,直接底为中粒砂岩,老底为细粒砂岩. 2103工作面所采3#煤层本质上属于松软低渗透性煤层,瓦斯含量为7.6 m3/t,可解吸量为5.7 m3/t,煤尘具有爆炸性,无自燃现象,地温小于26 ℃,属温度正常区,无热害威胁.

3.2几何模型建立及网格划分

煤层注水促抽瓦斯属于三维非稳态问题,对于计算机性能及计算时长要求均比较高,综合考虑计算机配置及数值模拟效率,采用二维模型进行煤层注水促抽瓦斯模拟,并选取钻孔径向平面开展研究. 但由于煤层本身赋存条件极其复杂,注水促抽工艺影响因素较多,现场情况复杂多变,要完全复制现场细节难度较大. 因此,需结合煤层注水促抽瓦斯工艺参数设计及现场布置情况,对本次数值模拟做出如下简化及假设:

1)煤层顶底板不具备渗透性且不含瓦斯;瓦斯在煤层内流动状态为层流渗流,服从达西定律;煤层中瓦斯吸附特性符合朗格缪尔方程且解吸在瞬间完成;

2)煤层沿钻孔径向各向渗透性保持不变;沿钻孔轴向渗透性可变,可通过设置不同渗透性系数模拟沿钻孔轴向各平面煤层渗流情况;

3)煤层瓦斯视为可压缩气体,密度可随压力变化;水不可压缩,密度保持不变;忽略渗流过程水与瓦斯温度变化,按等温过程处理.

基于上述简化及假设,运用Gambit建立计算域为15 m×6.4 m的煤层注水促抽瓦斯二维几何模型. 模型建立3个钻孔,钻孔直径均为0.094 m,钻孔间距5 m,其中,2#钻孔兼做抽采孔及注水孔,坐标原点位于模型中心. 采用由线至面的方式对该几何模型进行网格划分,并对钻孔附近区域网格进行局部加密. 煤层注水促抽瓦斯模型及网格划分见图1.

图1 煤层注水促抽瓦斯几何模型

Fig.1 2D geometric model of coal seam water infusion promoting methane drainage

3.3模拟参数的设定及求解

通过广泛查阅煤层注水促抽瓦斯相关文献及技术资料,结合现场实际测定数据,遵循Fluent软件中多孔介质模型及VOF模型的应用条件,确定出煤层注水促抽瓦斯模拟所必须的参数并进行设定,最终求解出煤层中水与瓦斯的渗流规律,从而获得煤层注水促抽瓦斯的合理工艺参数. 数值模拟参数设定见表1[9-15].

表1 计算模型参数设定

4 数值模拟结果及分析

4.1注水前煤层瓦斯抽采效果及分析

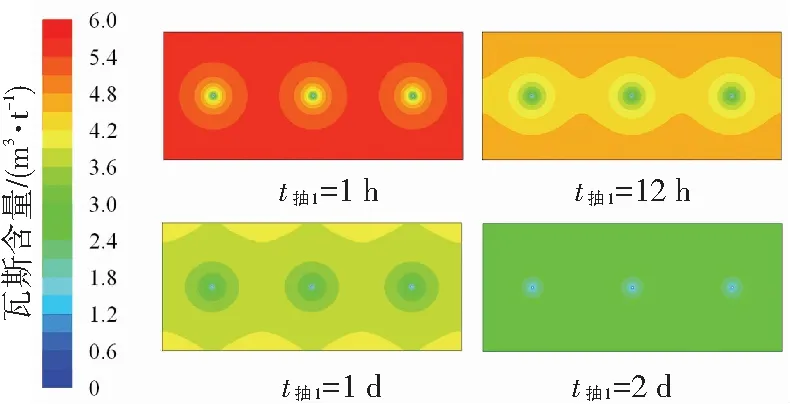

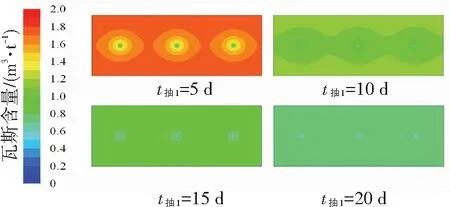

为探索注水前煤层瓦斯抽采效果,保持1#、2#及3#抽采孔正常抽采20 d,在Fluent中设置抽采负压8 000 Pa,抽采孔径0.094 m,钻孔间距5 m,煤层渗透性系数根据常村煤矿2103工作面实验数据取0.185×10-15m2,最终求解出煤层瓦斯随时间渗流规律. 图2为煤层注水前不同抽采时间下瓦斯含量分布,图3为钻孔中心线瓦斯含量分布. 由图2、图3及图8可知:

1)抽采条件下,煤层瓦斯含量以抽采孔为中心径向逐步升高;随着抽采时间的增加,抽采范围逐渐增大,煤层瓦斯含量及抽采孔瓦斯流量均呈现出先快速下降,后逐步缓慢降低的趋势.

2)当抽采时间t抽1由1 h增加至20 d时,煤层瓦斯含量由1.25~5.5 m3/t逐步下降至0.65~1.14 m3/t,钻孔瓦斯抽采流量由3.75×10-5m3/s逐步降低至3.50×10-7m3/s.

3)抽采过程中,煤层瓦斯在原始瓦斯压力及抽采孔负压共同作用下,沿径向持续往抽采孔渗透;随着抽采过程的推进,瓦斯抽采总量不断累积,煤层瓦斯总量不断减少,导致瓦斯压力不断降低,供给瓦斯渗流的压差逐渐减小,抽采孔瓦斯流量逐步降低.

(a) t抽1=1 h~2 d煤层瓦斯含量分布

(b) t抽1=5 d~20 d煤层瓦斯含量分布

Fig.2 Distribution of methane content in coal seam before water infusion

图3 注水前钻孔中心线瓦斯含量分布

Fig.3 Distribution of methane content in the center line of the hole before water infusion

4.2注水时煤层瓦斯抽采效果及分析

为研究煤层注水促进瓦斯抽采效果,在煤层正常抽采20 d的基础上,按照一注两抽的方式间隔布置注水孔和抽采孔(2#作为注水孔,1#、3#继续作为抽采孔),连续注水10 d,注水压力8 MPa,其余参数与注水前保持一致. 图4、5分别为注水时煤层及钻孔中心线上瓦斯含量分布,由图4、5、9可知:

1)注水促抽瓦斯条件下,煤层瓦斯含量以注水孔为中心径向逐步降低,以抽采孔为中心径向逐步升高;随着注水时间的增加,注水范围逐渐增大,注水流量逐步降低,煤层瓦斯含量缓慢升高,抽采孔瓦斯流量逐渐增加.

2)当注水时间t注由1 h增加至10 d时,注水流量由3.96×10-6m3/s逐步下降至1.85×10-6m3/s;煤层瓦斯含量由0.65~51.82 m3/t逐步升高至0.67~53.89 m3/t,瓦斯流量由3.50×10-7m3/s逐步增大至1.50×10-6m3/s.

3)注水促抽瓦斯过程中,压力水自注水孔进入煤层后,几乎占据了煤层中所有的主要通道,只留下少量低于束缚饱和度的瓦斯分布在孔隙和裂隙的边、角及基质煤块表面;随着注水进程的推移,煤层内水渗流阻力不断增大,导致注水流量逐渐降低;在注水范围内,处于分散相的瓦斯被高压水不断压缩,导致该区域瓦斯含量逐步升高;在注水范围外,大量瓦斯被压力水驱逐进入,导致该区域瓦斯总量增加,瓦斯含量不断升高.

图4 注水时煤层瓦斯含量分布

Fig.4 Distribution of methane content in coal seam when water infusion

图5 注水时钻孔中心线瓦斯含量分布

Fig.5 Distribution of methane content in the center line of the hole when water infusion

4.3注水后煤层瓦斯抽采效果及分析

为掌握注水结束后煤层瓦斯抽采效果,在上一阶段持续注水10 d的基础上,关闭注水阀门,停止注水,仅留下1#、3#钻孔继续抽采. 图6、图7分别为注水后煤层及钻孔中心线上瓦斯含量分布,由图6、图7及图9中可知:

1)注水后抽采条件下,煤层瓦斯含量分布规律和注水时基本保持一致,但数值上有较大程度的降低;随着抽采时间的增加,压力水覆盖范围持续增大,煤层瓦斯含量逐渐降低,抽采孔瓦斯流量逐渐减小.

2)当抽采时间t抽2由1 d增加至10 d时,煤层瓦斯含量由0.66~2.27 m3/t逐步降低至0.64~0.95 m3/t,瓦斯流量由1.20×10-6m3/s逐步减小至2.35×10-7m3/s.

3)注水后抽采过程中,压力水继续在煤层内往抽采孔方向渗透,注水范围内压力不断衰减,水的饱和度不断降低,瓦斯饱和度不断增加,覆盖范围逐渐增大,导致该区域瓦斯含量逐步降低;在注水范围外,虽然压力水的持续驱逐作用会在一定程度上增加该区域瓦斯总量,但其增长速率远远低于瓦斯抽采速率,因此该区域内瓦斯含量也逐步降低;而抽采孔瓦斯流量也由于水压力衰减、瓦斯抽采总量增加等原因逐步降低.

图6 注水后煤层瓦斯含量分布

Fig.6 Distribution of methane content in coal seam after water infusion

图7 注水后钻孔中心线瓦斯含量分布

Fig.7 Distribution of methane content in the center line of the hole after water infusion

4.4煤层注水促抽瓦斯影响因素及分析

煤层注水促抽瓦斯工艺参数复杂,影响因素较多,目前对于如何合理、有效地选取煤层注水促抽瓦斯的技术参数尚未形成统一的认识. 为此,通过广泛查阅相关文献资料,结合该项技术的实际特点,选取了8个较为常见的技术参数进行模拟,以期获得煤层注水促抽瓦斯的主要影响因素,并确定一个比较合理的工况范围. 由于影响因素较多,开展正交模拟难度较大,本次模拟选择单因素分析法对注水时机、注水时间、注水压力、注水方式、钻孔布置、钻孔间距、钻孔直径及煤层渗透率等8个因素逐一进行对比.

4.4.1 注水时机

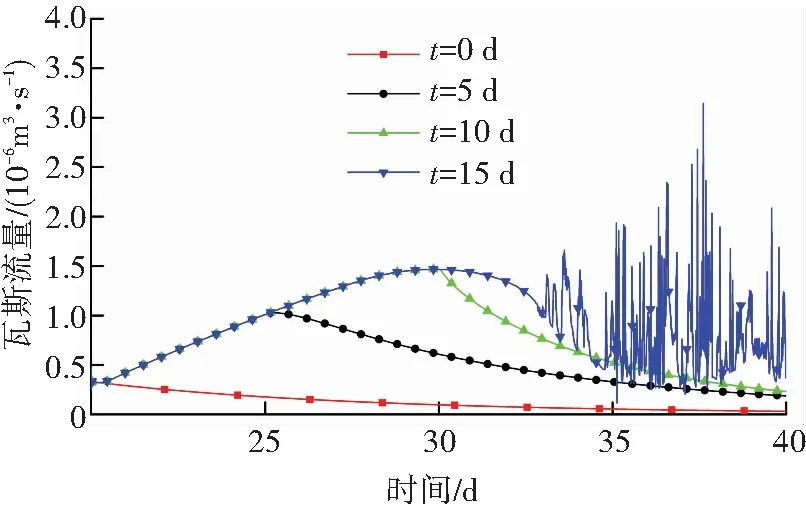

保持其余参数不变,分别对抽采t0=0 d、10 d、20 d及30 d后开始注水的促抽瓦斯效果进行模拟,不同注水时机下抽采孔瓦斯流量随时间变化见图8,可知:

不同注水时机下煤层注水对于瓦斯抽采均有一定促进作用,且注水时机越早,抽采孔内瓦斯流量增加值越大,促抽效果越好;在实际工程应用中,开始阶段瓦斯抽采效率均比较高,从充分发挥煤层注水工艺优势的角度出发,可考虑在抽采一段时间后,待抽采流量降低至一个较小值时,再介入煤层注水. 当抽采20 d后,抽采孔瓦斯流量下降至约3.50×10-7m3/s,瓦斯抽采效率较低,此时介入煤层注水较为合理.

图8 不同注水时机下抽采孔瓦斯流量随时间变化

Fig.8 Methane flow of drainage hole variations with time under different water injection timings

4.4.2 注水时间

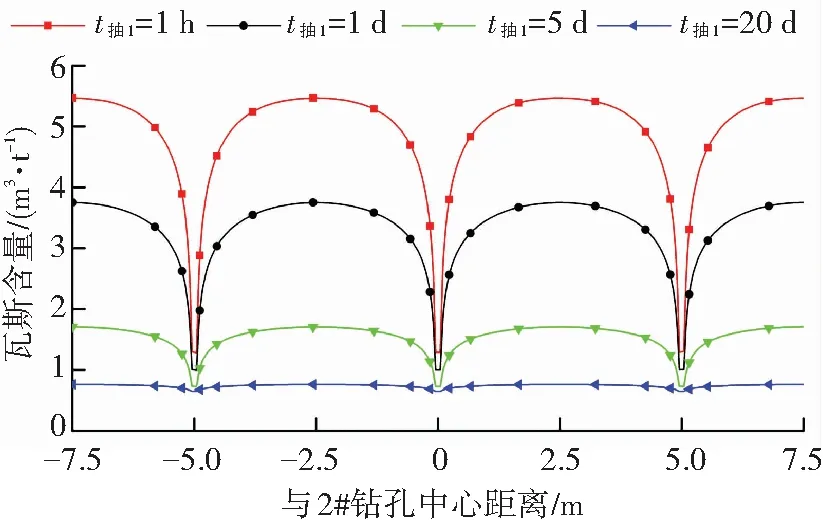

待抽采20 d后,分别对注水时间t=0 d、5 d、10 d及15 d时煤层注水促抽瓦斯效果进行模拟,不同注水时间下抽采孔瓦斯流量随时间变化见图9,可知:

随着注水时间的增加,抽采孔瓦斯流量亦不断增加,但当注水时间达到10 d后,瓦斯流量开始迅速降低,且注水达到13 d后,抽采孔内瓦斯流量开始上下剧烈波动,这是由于压力水渗流至抽采孔内导致的. 因此,从煤层注水促抽瓦斯效果及工艺安全方面考虑,在实际工程应用中,注水时间选取10 d比较合适.

图9 不同注水时间下抽采孔瓦斯流量随时间变化

Fig.9 Methane flow of drainage hole variations with time under different water injection time

4.4.3 注水压力

在抽采20 d后注水10 d的工艺基础上,分别对注水压力P=4、6、8、10、12 MPa下煤层注水促抽瓦斯效果进行模拟,不同注水压力下抽采孔瓦斯流量随时间变化见图10,可知:

在本次模拟所选择几何模型及参数设置条件下,随着注水压力的升高,抽采孔瓦斯流量不断升高,但当注水压力为10 MPa及12 MPa时,瓦斯流量分别在注水时间8 d及7 d时开始迅速降低,且在注水10 d及9 d后开始剧烈波动. 因此,从煤层注水促抽瓦斯效果及工艺安全方面考虑,在实际工程应用中,注水压力选取8 MPa较为合适.

图10 不同注水压力下抽采孔瓦斯流量随时间变化

Fig.10 Methane flow of drainage hole variations with time under different water injection pressure

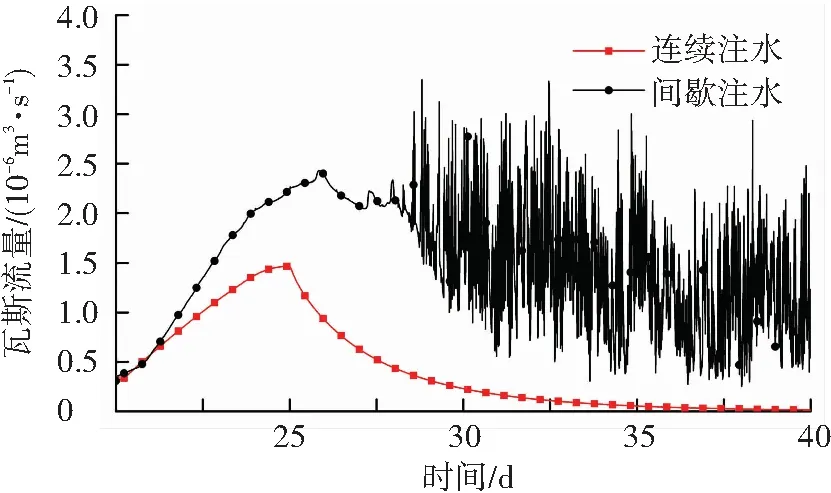

4.4.4 注水方式

在以往煤层注水的经验中,常采用连续及间歇两种方式将压力水注入煤层. 本文在保证注水总时长为10 d的基础上,分别对连续注水及间歇注水(注8 h,停8 h)两种注水方式促抽瓦斯效果进行模拟,不同注水方式下抽采孔瓦斯流量随时间变化见图11,可知:

间歇注水方式下抽采孔瓦斯流量增加值较之连续注水同期要高出将近1倍,而注水总时长却仅为连续注水的一半. 因此,从煤层注水促抽瓦斯效果和节约能耗方面考虑,在实际工程应用中,采用间歇注水更为恰当.

图11 不同注水方式下抽采孔瓦斯流量随时间变化

Fig.11 Methane flow of drainage hole variations with time under different water injection modes

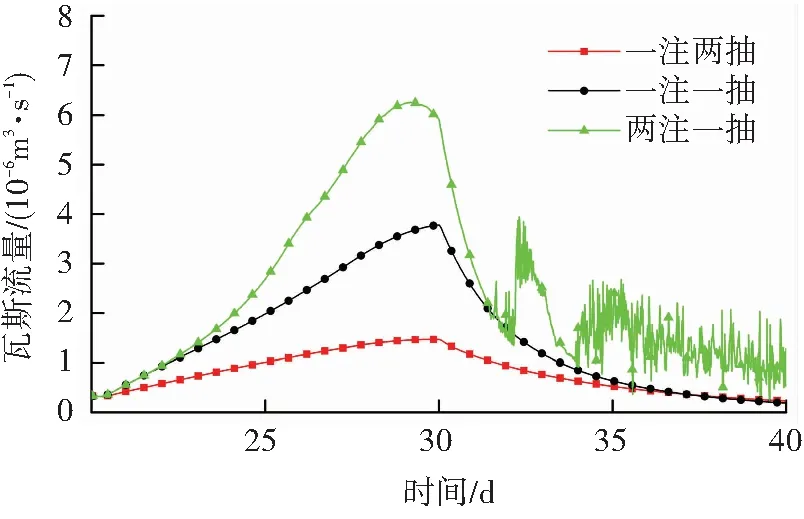

4.4.5 布置方式

本文主要采用注抽钻孔间隔布置的方式开展煤层注水促抽瓦斯效果研究,分别对两注一抽、一注一抽及一注两抽三种注抽钻孔间隔布置方式进行模拟,不同布置方式下抽采孔瓦斯流量随时间变化见图12,可知:

三种布置方式均能取得一定的促抽效果,且两注一抽、一注一抽及一注两抽布置方式分别能将单孔抽采效率提高18.6、11.4及4.3倍. 其中,两注一抽布置方式下容易引发压力水渗流至抽采孔内,安全性较差. 本文结合常村煤矿2103工作面实际情况,并充分考虑节约能耗、提高整体抽采效率等因素,选择一注一抽方式布置注抽钻孔开展现场工业性试验.

图12 不同布置方式下抽采孔瓦斯流量随时间变化

Fig.12 Methane flow of drainage hole variations with time under different arrangement form

4.4.6 钻孔间距

为了解钻孔间距对煤层注水促抽瓦斯效果的影响,分别对钻孔间距d=3、4、5、6及7 m条件下注水促抽瓦斯进行模拟,不同钻孔间距下抽采孔瓦斯流量随时间变化见图13,可知:

钻孔间距越大,抽采阶段瓦斯抽采流量越高,注水阶段瓦斯抽采流量升高幅度越小,注水促抽瓦斯效果越差. 当钻孔间距为3 m及4 m时,注水过程中压力水会渗流至抽采孔内,极不安全. 因此,推荐选择5 m间距进行钻孔布置.

图13 不同钻孔间距下抽采孔瓦斯流量随时间变化

Fig.13 Methane flow of drainage hole variations with time under different distances between the drill holes

4.4.7 钻孔直径

为研究钻孔直径对煤层注水促抽瓦斯效果的影响,分别对钻孔直径D=0.075、0.094、0.113、0.133及0.153 m条件下注水促抽瓦斯进行模拟,不同钻孔直径下抽采孔瓦斯流量随时间变化见图14,可知:

随着钻孔直径的增大,抽采孔瓦斯流量略微有所增加,但彼此之间差距并不大. 由此可见钻孔直径对于煤层注水促抽瓦斯影响较小,在实际工程应用中,可以不考虑钻孔直径因素的影响.

图14 不同钻孔直径下抽采孔瓦斯流量随时间变化

Fig.14 Methane flow of drainage hole variations with time under different hole diameters

4.4.8 煤层渗透性

煤层渗透率决定着流体在煤层内的渗流情况,本文分别选择煤层渗透率K=0.046×10-15、0.104×10-15、0.185×10-15、0.289×10-15及0.417×10-15m2条件下注水促抽瓦斯进行模拟,不同煤层渗透率下抽采孔瓦斯流量随时间变化见图15,可知:

在抽采阶段,煤层渗透率越大,抽采孔瓦斯流量越大;在注水阶段,煤层渗透率越大,注水促抽瓦斯效果越好,但也越容易导致压力水渗流至抽采孔内,安全性能越差. 因煤层渗透率是煤层固有特性参数,不能列为煤层注水促抽瓦斯工艺的主要影响因素,在实际工程应用中,可直接根据煤层相关特性实验确定.

图15 不同煤层渗透性下抽采孔瓦斯流量随时间变化

Fig.15 Methane flow of drainage hole variations with time under different coal seam permeabilities

5 煤层注水促抽瓦斯的现场试验

5.1现场试验方案

本次试验在常村煤矿+470水平21采区2103皮带顺槽展开,选择煤层瓦斯赋存稳定、无地质构造、顶底板透气性较差,且未抽采区域施工3个抽采钻孔(1#、2#和3#),其中2#钻孔兼做抽采孔和注水孔,注抽钻孔布置方式按照一注一抽进行.

5.2工艺参数选择

根据前期数值模拟结果,结合煤层注水工程实践,施工3个间距为5 m的钻孔,孔径0.094 m,设计钻孔深度80 m,封孔长度8 m,封孔后连接抽采系统进行抽采,抽采负压8 000 Pa. 当抽采20 d后,将2#钻孔作为注水孔开始注水,采用间歇注水方式(注8 h,停8 h),注水压力8 MPa. 当注水10 d后,关闭注水阀门,停止注水,1#、3#钻孔继续抽采10 d.

5.3数据测定及分析

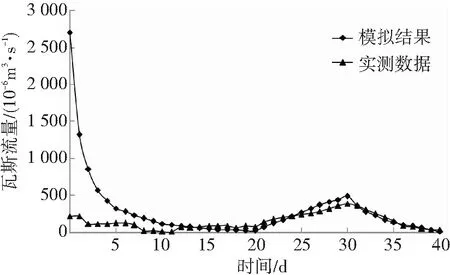

整个试验期间,每天按时测定1#和3#抽采孔混合瓦斯流量、瓦斯浓度及钻孔负压. 为了对比煤层注水促抽瓦斯数值模拟结果的准确性,取相同参数设置及边界条件下模拟结果与现场试验结果进行对比分析. 但由于本次模拟采用二维模型,抽采孔瓦斯流量为单位厚度煤层流量(钻孔轴向长度为1 m),需乘以钻孔有效抽采长度72 m(钻孔深度与封孔长度之差)后才具有可比性. 由于1#钻孔及3#钻孔各方面参数均相同,故只选择1#钻孔瓦斯抽采流量数据进行对比分析,煤层注水促抽瓦斯现场试验及数值模拟对比见图16,可知:

煤层注水促抽瓦斯模拟结果及实测数据在规律上基本保持一致,在抽采阶段(0~20 d),抽采孔瓦斯流量均随时间推移逐步降低;在注水阶段(20~30 d),随注水时间的增加,瓦斯抽采流量也迅速增加,注水促抽瓦斯效应显著;注水后抽采阶段(30~40 d),瓦斯流量均随时间推移逐步降低. 经仔细对比,模拟结果与实测数据在具体数值上还是略微有所偏差. 据分析,造成此类偏差的主要原因是由于现场封孔不严、数据测定误差较大及模拟采用二维代替三维等因素造成的. 通过本文的研究,能看出煤层注水对于瓦斯抽采具有明显促进作用,模拟所得出的结果对于现场煤层注水促抽瓦斯试验具有较强的指导意义.

图16 模拟结果与试验数据对比

Fig.16 Comparison between simulated model and field measurement

6 结 论

1)注水前抽采阶段,煤层瓦斯含量及压力均以抽采孔为中心径向逐步升高;随着抽采时间的增加,抽采范围逐渐增大,煤层瓦斯含量及抽采孔瓦斯流量均呈现出先快速下降,后逐步缓慢降低的趋势.

2)注水促抽阶段,煤层瓦斯含量以注水孔为中心径向逐步降低,以抽采孔为中心径向逐步升高;随着注水时间的增加,注水范围逐渐增大,注水流量逐步降低,煤层瓦斯含量缓慢升高,抽采孔瓦斯流量逐渐增加.

3)注水后抽采阶段,煤层瓦斯含量分布规律和注水时基本保持一致,但数值上有较大程度的降低;随着抽采时间的增加,压力水覆盖范围持续增大,煤层瓦斯含量逐渐降低,抽采孔瓦斯流量逐渐减小.

4)注水时机、注水时间、注水压力、注水方式、布置方式及钻孔间距是影响煤层注水促抽瓦斯效果的6个主要因素;抽采20 d后,按照一注一抽方式及5 m间距布置注抽钻孔,在8 MPa注水压力下间歇注水10 d,煤层注水促抽瓦斯效果较好.

[1] 孟艳军,汤达祯,许浩,等.煤岩气水相对渗透率研究进展与展望[J].煤炭科学技术,2014,42(8):51-55.

MENG Yanjun, TANG Dazhen, XU Hao, et al. Progress and prospect of gas-water relative permeability of coal and rock[J]. Coal Science and Technology, 2014, 42(8): 51-55.

[2] JOHN H, STUART J, JOHN S, et al. Methane capacities of Bowen Basin coals related to coal properties [J]. Fuel, 1997, 76(9): 813-819.

[3] 姜楠楠,金龙哲,陈绍杰.煤层注水驱替瓦斯前缘的渗流规律研究[J].煤矿安全,2015,46(4):16-19.

JIANG Nannan, JIN Longzhe, CHEN Shaojie. Study on seepage law for the front of gas displacement by coal seam water injection[J]. Safety in Coal Mines, 2015, 46(4): 16-19.

[4] 宋维源,李大广,章梦涛,等.煤层注水的水气驱替理论研究[J].中国地质灾害与防治学报,2006,17(2):147-150.

SONG Weiyuan, LI Daguang, ZHANG Mengtao, et al. The study on the theory of water and gas replacing during water injection into coal seams[J]. The Chinese Journal of Geological Hazard and Control, 2006, 17(2): 147-150.

[5] WACLAW D, ANDRZEJ K. Mathematical model of methane emission caused by a collapse of rock mass erump[J]. Archives of Mining Sciences, 2001, 46(4): 433-449.

[6] 程庆迎.低透煤层水力致裂增透与驱赶瓦斯效应研究[D].徐州:中国矿业大学,2012.

CHENG Qingying. Research on permeability improvement and methane driven effect of hydraulic fracturing for low permeability coal seam[D]. Xuzhou: China University of Mining and Technology, 2012.

[7] 郜国肖,白云龙,侯涛,等.煤层非稳态法气和水相对渗透率实验研究[J].煤矿安全,2015,46(5):12-15.

GAO Guoxiao, BAI Yunlong, HOU Tao, et al. Experiment on relative permeability of gas and water based on coal unsteady-state method[J]. Safety in Coal Mines, 2015, 46(5): 12-15.

[8] 吕祥锋,潘一山,刘建军,等.煤层气-水两相流渗透率测定实验研究[J].水资源与水工程学报,2010,21(2):29-32.

LV Xiangfeng, PAN Yishan, LIU Jianjun, et al. Experiment on the permeability rate in the gas-water double state flow of coal deposit[J]. Journal of Water Resources and Water Engineering, 2010, 21(2): 29-32.

[9] CLARKSON C, BUSTIN R. Binary gas adsorption/ desorption isotherms: effect of moisture and coal composition upon carbon dioxide selectivity over methane [J]. International Journal of Coal Geology, 2000,42(4): 241-272.

[10]丁厚成,蒋仲安,韩云龙.顺煤层钻孔抽放瓦斯数值模拟与应用[J].北京科技大学学报,2008,30(11):1205-1210.

DING Houcheng, JIANG Zhongan, HAN Yunlong. Numerical simulation and application of boreholes along coal seam for methane drainage[J]. Journal of University of Science and Technology Beijing, 2008, 30(11): 1205-1210.

[11]韦善阳,陈学习,董利辉.顺层钻孔抽采煤层瓦斯有效影响半径数值模拟及应用[J].中国矿业,2015,24(8):101-105.

WEI Shanyang, CHEN Xuexi, DONG Lihui. Numerical simulation and test of effective influence radius of gas drainage boreholes[J]. China Mining Magazine, 2015, 24(8): 101-105.

[12]RUPPEL T C. Adsorption of methane/ethane mixtures on dry coal at elevated pressures[J]. Fuel, 1972,51(10):297-303.

[13]徐明智,李希建.煤层瓦斯抽放半径及其影响因素的数值模拟[J].工业安全与环保,2012,38(12):28-30.

XU Mingzhi, LI Xijian. Numerical simulation of gas drainage radius and its influencing factors in coal seam[J]. Industrial Safety and Environmental Protection, 2012, 38(12): 28-30.

[14]MAZUMDER S, HEMERT P, BRUINING J, et al. In-situ CO2-coal reaction in view of carbon dioxide storage in deep unminable coal seams[J]. Fuel, 2006,85(9):1904-1912.

[15]杨新乐,任常在,张永利.低渗透煤层气注热开采热-流-固耦合数学模型及数值模拟[J].煤炭学报,2013,38(6):1044-1049.

YANG Xinle, REN Changzai, ZHANG Yongli. Numerical simulation of the coupled thermal-fluid-solid mathematical models during extracting methane in low-permeability coal bed by heat injection[J]. Journal of China Coal Society, 2013, 38(6): 1044-1049.

Numericalsimulationofcoalseamwaterinfusionpromotingmethanedrainageanditsinfluencefactors

CHEN Shaojie1,2, CHEN Jushi1, JI Yinfeng1, LI Gaige2, ZHOU Yifei2

(1. School of Civil & Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;2.School of Safety Engineering, North China Institute of Science and Technology, Beijing 101601, China)

In order to prevent the methane disaster in coal mine effectively and obtain the reasonable parameters of promoting methane extraction by coal seam water infusion, the 2103 working face of Changcun coal mine was investigated as an example. Using the coupling of VOF model of Fluent software and porous medium model, promoting methane drainage by coal seam water infusion and its influence factors was simulated based on the multi-phase porous flow theory. The comparison shows that the simulation results were basically consistent with the measured data. The results are detailed as follow. The gas content in coal seam gradually decreased with the increase of the radial distance from centerline of water injection hole and it increased with the increase of the radial distance from centerline of gas drainage hole. During drainage period before water injection, the scope of drainage increased gradually and gas flow in drainage hole decreased quickly at first, and then decreased slowly. During the stage of water injection, the scope of drainage increased and water injection flow decreased gradually, while gas flow in coal seam and gas flow in drainage hole also increased gradually over time. And after water injection, the coverage area of pressure water continued to increase, while gas content in coal seam and gas flow in drainage hole both declined little by little over time. The opportunity, time, pressure, layout, pressure, space between boreholes and the way of water injection are the 6 main factors which influence the effect of promoting methane extraction by coal seam water infusion. It can achieve the best effect when intermittent water injection was carried out for 10 days under the pressure of 8 MPa water injection according to the way of one injection and one pumping and arranging the drilling holes spacing at 5 m after 20 days of the methane drainage.

coal seam water infusion; multi-phase porous flow; gas drainage; influence factors; numerical simulation

10.11918/j.issn.0367-6234.201703016

TD713

A

0367-6234(2017)11-0087-08

2017-03-04

中央高校基本科研业务费项目(3142015105); 国家自然科学基金(51074015); 国家自然科学基金青年科学基金项目(51604018); 北京市自然科学基金青年科学基金项目(8164060)

陈绍杰(1981—),男,博士研究生,副教授

陈举师,chenjushi@163.com

(编辑苗秀芝)