钢铁企业二次能源回收利用评述

2017-11-07王维兴

王维兴

钢铁企业二次能源回收利用评述

王维兴

文章指出了余热余能的转换、回收和利用的原则,分析了我国钢铁工业二次能源利用现状,提出了各工序节能技术和回收二次能源的技术装备及相关指标。

钢铁工业 二次能源 回收利用

1.钢铁工业二次能源

钢铁生产过程中所使用的煤炭、石油类产品、天然气等均属于一次能源,电力是二次能源,一般是由煤炭、太阳光、水力、风力等能量转换而来。钢铁生产过程中所用煤炭的能量,约有34%会转换为副产煤气(不包括发电所用的煤炭),包括高炉煤气、转炉煤气、焦炉煤气。二次能源,体现为产品的余热、外排废气的显热、高炉炉顶煤气的压力能、冶炼设备冷却水带走的热量以及炉体散热等形式。因此,煤炭转换为副产煤气是钢铁生产能源转换功能的体现。

当前,钢铁行业结构调整推动了节能降耗向深层次发展,即由单体设备节能向工艺系统优化节能转变,由单一抓能耗量降低向抓能耗量降低和用能费用降低相结合的方向转移。企业在产品结构调整中,更注重节能基建和技术改造,坚持重大项目的技术和节能的高起点,注意上下工序的优化配合和合理衔接,以实现系统优化节能。

2.二次能源回收利用

二次能源回收利用的温度限制为,固体大于500℃,液体大于300℃,气体大于200℃。随着科学技术的进步,企业正不断探索低温余热回收利用的途径。如采用热导油技术,应用溴化锂在较低温度时不进行蒸发膨胀做功等,用来回收钢铁生产过程中的低温余热能量。

目前国内外钢铁工业公认可回收利用的二次能源量(不包括副产煤气),约占钢铁企业总用能的15%左右。新日铁已将15%中的92%加以回收利用,宝钢为77%。但我国大多数钢铁企业二次能源量回收利用率在50%以下。

3.钢铁工业二次能源回收利用现状

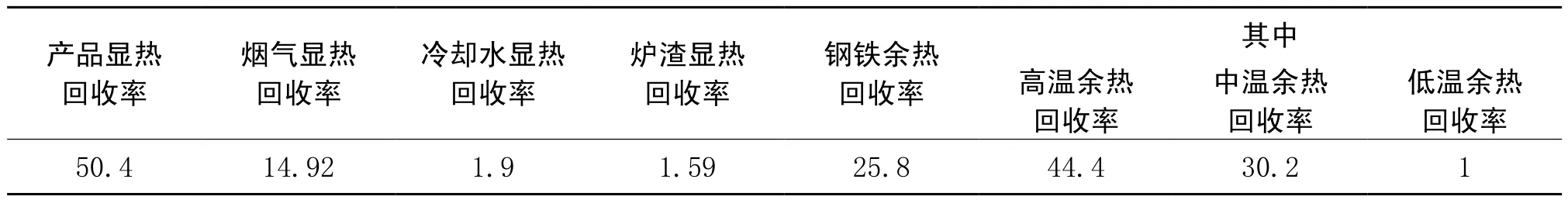

余热余能转换、回收和利用的原则是:就近回收、就近转换、就近使用、梯级利用、高质高用,实现“能质全价开发”。据统计,目前钢铁工业生产用总能约70%可以转换为二次能源,30%左右的能源没有得到充分回收利用(见表1)。

我国钢铁企业二次能源回收利用的主要工艺技术设备有:焦化工序:焦炭干法熄焦(CDQ)、炼焦煤调湿技术、焦炉煤气上升管余热回收、烟道气和初冷水余热回收等;烧结工序:红烧结矿显热回收、烟气余热回收、点火器后5-7个台面烧结表面辐射热回收等;球团工艺:红球团矿显热回收、烟气和冷却水余热回收等;炼铁工序:高炉炉顶煤气余压发电(TRT)、热风炉废气余热回收、冲渣水余热回收、高炉煤气脱除CO2循环利用技术等;转炉工序:转炉煤气回收、转炉蒸汽回收、炉渣显热回收等;电炉工序:废气余热回收、冷却水余热回收、炉渣显热回收等;轧钢工序:加热炉蓄热式燃烧技术、钢坯热送热装技术、冷却水余热回收等;动力工序:空气压缩机余热、锅炉废气余热回收、各类换热器冷却水余热回收、外排蒸汽蒸馏水回收,水和气体的压力能回收等。

表1 钢铁工业二次能源回收利用率情况 %

3.1 焦炉CDQ设备

我国目前投产和在建的CDQ有198套,处理焦炭能力为2.5万吨/时,占我国焦炭产能的35.2%。重点钢铁企业焦化厂的干熄焦率已达80%。CDQ设备采用高温高压锅炉,可使CDQ吨焦发电量提高15%左右。但采用高温高压锅炉的企业只占30%。

3.2 高炉TRT发电

我国现有TRT装备的高炉约700座,其中597座为煤气干法除尘,其他为湿法除尘,平均吨铁发电量低于30千瓦时/吨铁。炉顶煤气压力大于120千帕的高炉应拥有TRT装置,而不应限1000立方米以上容积的高炉才配置。因为压力大于120千帕的TRT发电就可以产生经济效益。

3.3 烧结废气余热回收装置

目前,我国生产和在建的烧结废气余热回收装置约200多套,占烧结机总数(重点企业)的20%。但大多数企业的装置没有达到设计水平,主要是烧结提供的废气温度和气量波动大,不能满足汽轮机的要求,致使汽轮机运行不稳定。高炉和烧结生产均需要稳定、连续和高品质的气体,这是发挥烧结余热回收装置经济效益的关键。

3.4 副产煤气的回收利用

今年上半年,重点钢铁企业高炉煤气利用率在98.54%,比去年同期提高0.28%;转炉煤气回收量为114m³/t,比去年同期提高1.00 m³/t。焦炉煤气利用率为98.73%,比去年同期提高0.10%。

3.5 冶金炉窑废气余热利用

热风炉废气量大,温度一般在300℃。其废气可用于高炉喷吹煤的干燥、炼焦煤的脱湿以及北方精矿粉的解冻等。转炉煤气的温度一般在1600℃左右,可以通过换热设备,对其显热进行热交换,产生中压蒸汽。这部分蒸汽可以进入企业蒸汽管网,用于钢水精炼炉的真空脱气、RH设备的动力等。焦炉废气的温度在1000℃以上,可用于煤干燥脱湿。轧钢加热炉的废气温度偏低,特别是蓄热式加热炉的废气温度更低,难以利用。

4.二次能源回收利用的潜力分析

总体来说,我国钢铁企业有30%左右的二次能源没有得到回收利用,潜力较大。

4.1 焦化工序

目前,焦炉煤气上升管的温度在1200℃以上,其显热占炼焦能耗的36%,仅次于干熄焦所回收的能量。武钢已对这部分显热进行回收利用,仍在不断改进。鞍山焦耐院等单位已开发研究成功,已在一些企业实现工业化实验。

煤调湿(水分从11%降到6%),可降低炼焦工序能耗10.6千克标煤/吨,提高焦炉生产能力4%-11%,改善焦炭质量,扩大炼焦用煤资源等。煤料水分稳定在一定水平,使煤料堆密度和干馏速度稳定,有益于改善焦炉操作和延长焦炉寿命。目前,攀钢、宝钢、太钢、云南曲靖焦化厂等少数企业有煤脱湿装置,应大力推广普及。

焦炉烟道余热产生蒸汽的回收,目前大多数焦化厂是将其从烟囱中排放,余热被白白浪费。近期我国已研发用热管锅炉回收焦炉烟道废气余热、生产蒸汽的技术,并应用于国内焦化厂,取得了可观的经济效益和社会效益。

以焦炉烟道气为热源的负压蒸氨,是将焦炉烟道废气余热通过热管换热器提供热源,在负压条件下蒸氨,充分利用了焦炉烟道气废热,节能效果好,环保效果好,经济环保社会效益显著。

4.2 烧结工序

烧结工序中固体燃耗约占80%,电力约占13%,点火燃耗约占6.5%,其他约为0.5%。由此可见,降低固体燃耗是烧结节能工作的重点。目前我国已实现冷烧结矿的生产,热烧结矿余热回收利用得到普及,但小烧结机的余热回收装置还不多。东北大学热能工程系仿照CDQ的罐式热烧结矿显热回收装置生产的设备,余热回收率可达84%,高于传统的50%,吨烧结矿发电量可达24kwh-28kwh。

4.3 炼铁工序

炼铁工序节能的重点是降低燃料比。上半年中钢协会员单位燃料比为541.63kg/t,比去年同期高2.64kg/t。宝钢燃料比低于500kg/t,部分高炉达到或接近国际先进水平。但大多数高炉燃料比偏高,最高的企业达635.95kg/t。

燃料比高的主要因素有:入炉矿含铁品位低,热风温度偏低,高炉生产不稳定(主要是原燃料质量和供应量不稳定),焦炭灰分高等。我国炼铁指标中与国际先进水平差距最大的就是热风温度偏低。热风温度提高100℃,可降焦比10kg/t-15kg/t。

4.4 .转炉工序

据统计,上半年重点钢铁企业转炉煤气回收为114m3/t,蒸汽回收低于50kg/t。而先进水平的转炉煤气回收大于120m3/t,蒸汽大于80kg/t,可见其中的差距。。

4.5 电炉工序

上半年重点钢铁企业电炉用热铁水比达507.85kg/t,比例较高。由于电炉企业要建高炉、烧结,如使用焦炭炼铁,短流程的电炉企业又回到长流程的生产工艺,这不符合钢铁联合企业技术发展的方向。

4.6 副产煤气的综合利用

高质、高效利用煤气是关键。如焦炉煤气最好专用于提取氢气,以生产直接还原铁或喷入高炉(代替焦炭),或生产甲醇、天然气。由于煤气发电的能源转化率只有30%-45%,所以最好把煤气供给大机组的发电厂,使热电效率和能源利用得到提高,实现钢厂和发电厂的双赢。

(作者单位:中国金属学会)