微型共轴双旋翼气动性能数值模拟与试验分析

2017-11-07纪玉霞汪长炜

雷 瑶,纪玉霞,汪长炜

(福州大学 机械工程及自动化学院,福州 350116)

微型共轴双旋翼气动性能数值模拟与试验分析

雷 瑶*,纪玉霞,汪长炜

(福州大学 机械工程及自动化学院,福州 350116)

为研究悬停状态下旋翼的间距对微型共轴双旋翼气动性能的影响,文中通过搭建试验平台对间距比h/r分别为0.32、0.38、0.45、0.51、0.58、0.65和0.75下的共轴双旋翼进行气动性能测试,以测量不同旋翼转速下所得共轴双旋翼的拉力和功耗对共轴双旋翼气动布局进行优化,试图找出具有最佳气动特性的共轴旋翼布局。另外,通过试验误差分析确定了相应的拉力系数、功率系数和功率载荷,且试验误差均小于2%。同时,为更直观得到不同间距下气流干扰对旋翼系统气动性能的影响,文中采用数值模拟得到了不同间距比下旋翼的流线分布和压力分布。最后,对比试验结果,综合分析旋翼间气动干扰的影响,最终得到间距比h/r为0.38时的共轴双旋翼具有最佳的气动布局。研究结果表明,悬停状态的共轴双旋翼可以通过改变间距大大提高气动性能,且同一间距下转速越大虽然旋翼间干扰越强烈,但此时开始出现耦合,使得系统的气动性能可能更好,同时,由于上下旋翼间的相互诱导,虽然转速较低时升力较小,但是功耗明显低于高转速,使得系统具有更大的功率载荷。

共轴双旋翼;悬停状态;气动干扰;数值模拟;气动布局

0 引 言

旋翼作为整机动力部件,旋翼数量、旋翼拉力和功耗决定了系统载荷和续航时间[1]。共轴双旋翼,由于上下旋翼反转,所有功率均用于提供垂直方向拉力,具有较好的悬停性能。此外,共轴双旋翼的尺寸小、重量轻、结构紧凑、气动效率高,并且可以缩小整体尺寸至所需重量[2-4],对军用和民用领域具有重要意义。

然而旋翼间存在的气动干扰和复杂的流场环境会影响系统的性能和效率[5-6],对于微型共轴双旋翼,其上下旋翼重叠区域内的气动干扰较为严重[7-8],而其重叠区域的大小直接由旋翼的间距决定。此外,悬停是共轴双旋翼消耗较高功率[9]的工作状态,在此状态下,上下旋翼桨尖涡碰撞使得悬停状态下的旋翼系统内部气动干扰严重且耦合复杂。

国内外针对共轴双旋翼间的气动干扰均开展了相关研究。Bohorquez[10]对半径为172mm微型共轴飞行器进行试验,发现只有当轴向间距超过35%旋翼半径时,上旋翼才受下旋翼少量的影响。Syal[11]使用动量理论研究半径为3810mm的Harrington旋翼,得到性能最优的共轴双旋翼系统,并发现旋翼间的相互干扰使上下旋翼的性能下降。雷瑶[12-13]等设计试验平台分析不同间距下的共轴双旋翼气动性能,并通过风洞进行水平和垂直的来流试验,发现旋翼间干扰小、性能较佳的轴向间距及水平来流对旋翼性能影响较大。在试验研究方面,Lakshminarayan[14]等发展高精度的计算平台来研究具有不同气动布局的微型共轴双旋翼中流场的气动干扰与间距的关系。Coleman[15]通过大量的试验数据分析了旋翼间距和载荷分配的问题。马杨超[16]等采用水洞实验测量技术对悬停状态下的共轴双旋翼流场特性进行了研究并得到流场矢量图和涡量云图数据。姬乐强[17]等设计了上、下旋翼不同安装形式的试验装置并通过风洞试验研究了共轴双旋翼的气动特性。

目前,专门针对旋翼间距对气动性能影响的研究相对较少且试验设计复杂,特别是对于悬停状态下的微型共轴旋翼系统最佳间距的确定。另外,大多数研究还仅仅只是对模型旋翼进行试验,在旋翼系统性能测试的过程中,外界扰动和测量误差常被忽略,且综合试验与模拟结果的分析比较少。

综上,本文通过搭建试验平台对悬停状态下多个轴向间距的共轴双旋翼的气动特性进行了测试,并确定了试验误差。另外,结合数值模拟通过旋翼间流线的变化分析了不同间距上下旋翼间的气动干扰,进而得出了最佳共轴间距,优化了共轴双旋翼的布局。

1 理论分析

本文所采用的旋翼半径r为200mm,弦长为35mm,桨叶2个,转速范围1600~2300r/min,桨尖马赫数变化范围0.1~0.14,桨尖雷诺数范围0.8×105~1.16×105。定义旋翼间距为h,为忽略旋翼尺寸带来的影响,定义无量纲旋翼间距比为h/r。

共轴双旋翼最佳气动布局要求能产生较大拉力的同时降低功耗,在实测数据基础上结合数值模拟理论分析旋翼间流场干扰耦合,其优化设计过程如下:

(1) 确定共轴间距范围。为避免旋翼间碰撞并考虑到整机空间尺寸,间距范围在0.2r~0.8r之间。为细化间距变化程度,根据初步试验结果,分别取间距比h/r为0.32、0.38、0.45、0.51、0.58、0.65和0.75;

(2) 搭建旋翼试验平台测试工作转速下各间距的系统拉力和功耗;

(3) 计算功率载荷,根据气动性能确定共轴间距的优劣;

(4) 结合数值模拟,根据得到的各间距流线分布规律分析气动干扰对气动性能的影响,对试验结果进行分析解释作为理论分析支撑;

(5) 对比试验和数值计算,确定最终最佳间距作为共轴双旋翼气动布局。

2 试验研究

通过试验平台的搭建来对共轴双旋翼气动特性进行测量可以反映旋翼真实的工作状态,提供可信的数据。

2.1搭建试验平台

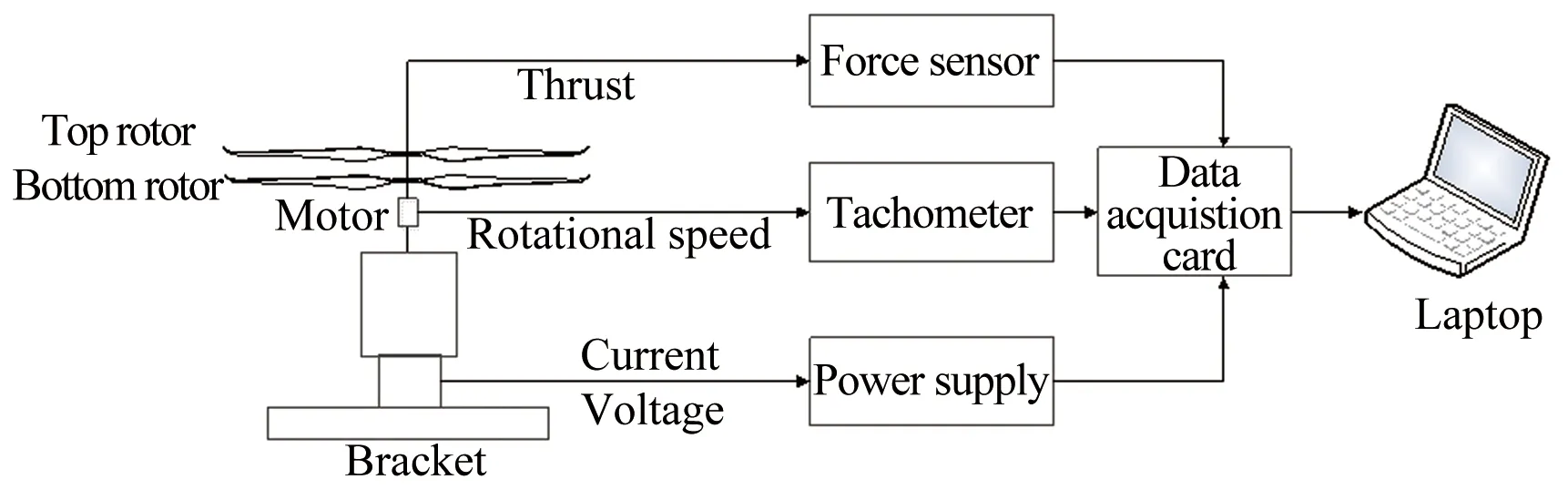

旋翼气动特性试验平台主要包括:动力系统,由直流电源(型号:格氏ace锂聚合物电池)、直流无刷电机(型号:EM2835)和PWM调速系统组成;传动系统,包括齿轮传动系统和内外旋翼轴,旋翼轴由2个电机分别带动使上、下旋翼反向旋转,每个旋翼拥有独立传动机构,减小了引入误差。另外,在旋翼轴上加工不同位置的定位孔可以改变旋翼间距;测量系统,主要测量旋翼的转速、拉力以及功率,转速由转速计读出(型号:TM-5010K,精度:±0.01%±1d),拉力通过微型压力传感器获得(型号:PLD204D-19,精度:0.5%%F.S),功率则根据记录的电流和电压值后处理得到;支座,起支撑旋翼传动系统的作用,试验中将旋翼反装来避免产生地面效应。为保证共轴双旋翼系统实现扭矩平衡,固定上旋翼转速调整下旋翼转速使系统扭矩为0,上下旋翼转速误差在2%以内。

试验装置示意如图1所示,传感器、转速计以及电表测量值经数据采集卡传输到电脑中,以便计算和整理出不同间距下共轴双旋翼的拉力、转速和功率,这3个物理量可用来衡量旋翼系统的气动特性。

图1 试验装置示意图Fig.1 Sketch of experimental setup

2.2试验结果分析

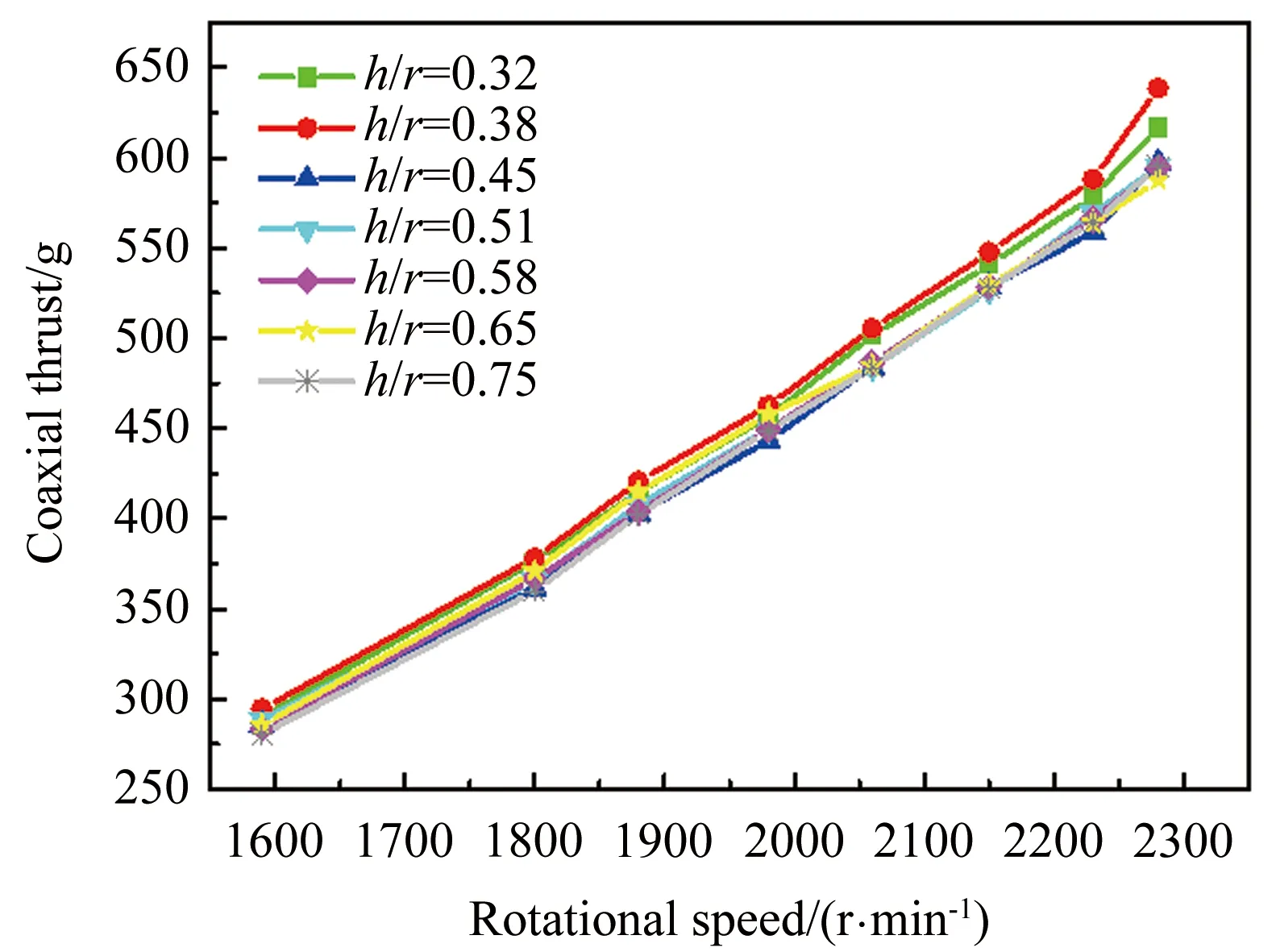

拉力是决定旋翼系统载荷最直接的因素,不同间距下共轴双旋翼拉力随转速变化如图2所示,随转速增加,各间距下共轴系统的拉力和功率均增大。间距比h/r为0.32和0.38时,旋翼拉力值具有明显优势,且当转速大于2050r/min时,拉力增幅扩大。这是由于在低转速下,桨叶对低雷诺数下产生的粘性效应更敏感,旋翼受到的阻力较大,影响整体的拉力水平。当间距比大于0.45时,共轴拉力减小趋于稳定,并逐渐与旋翼的距离无关。由此得出小间距下的旋翼整体拉力较大,而随着间距增大,上下洗效应减弱,旋翼间的有利干扰减小,整体性能下降。

图2 不同间距下共轴双旋翼拉力Fig.2 Thrust of a coaxial rotor with different spacing

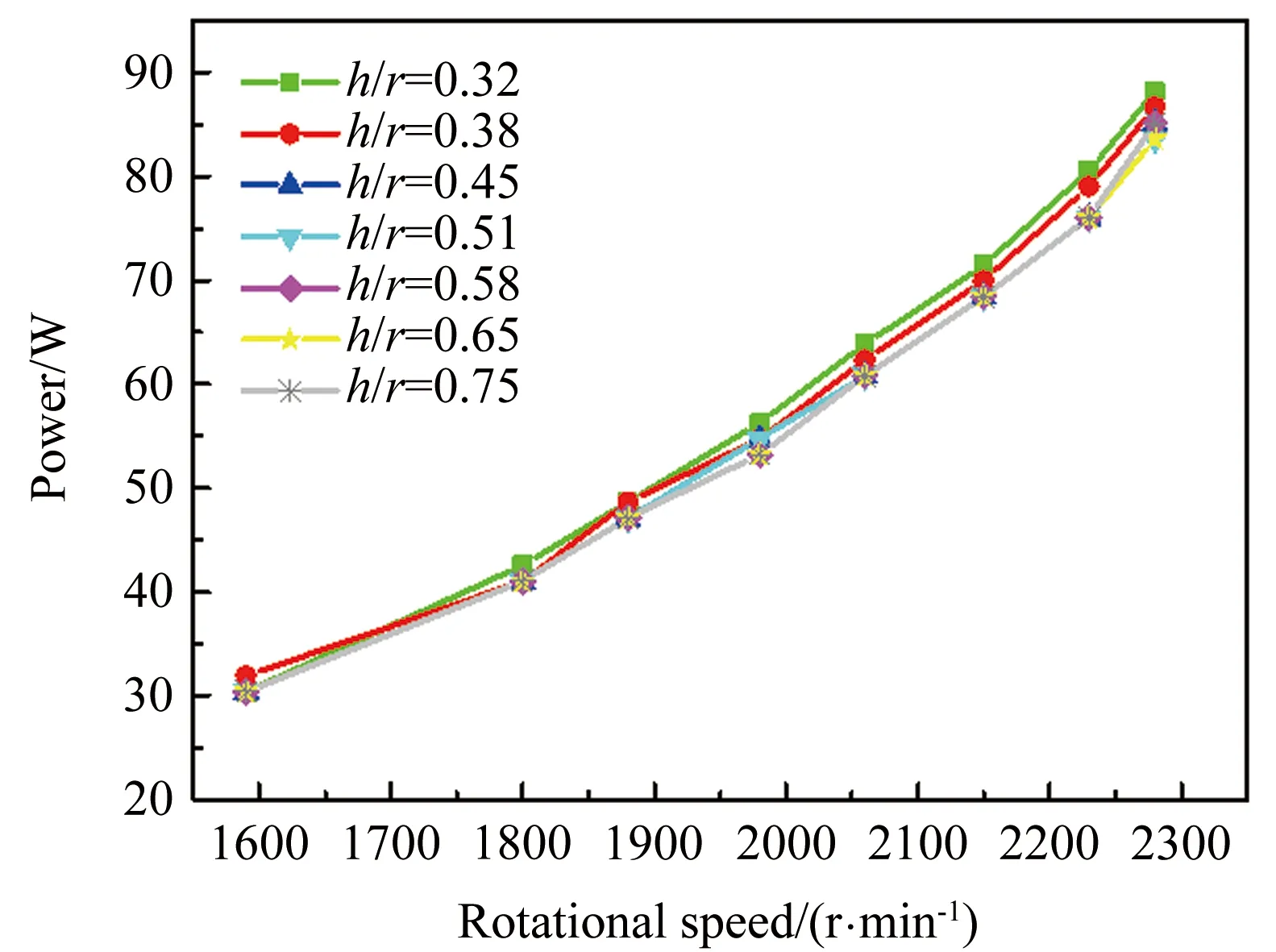

在保持较大拉力的同时,功率损耗是衡量系统气动性能的另外一个重要指标,各间距功耗随转速变化如图3所示,对比转速1600~2300r/min内旋翼消耗的功率,间距比0.38均小于间距比0.32,其他间距比下的功率消耗大体呈现出一致的趋势。结合图2~3,仅当间距比为0.38时,该旋翼系统具有最大拉力的同时拥有较低功耗。

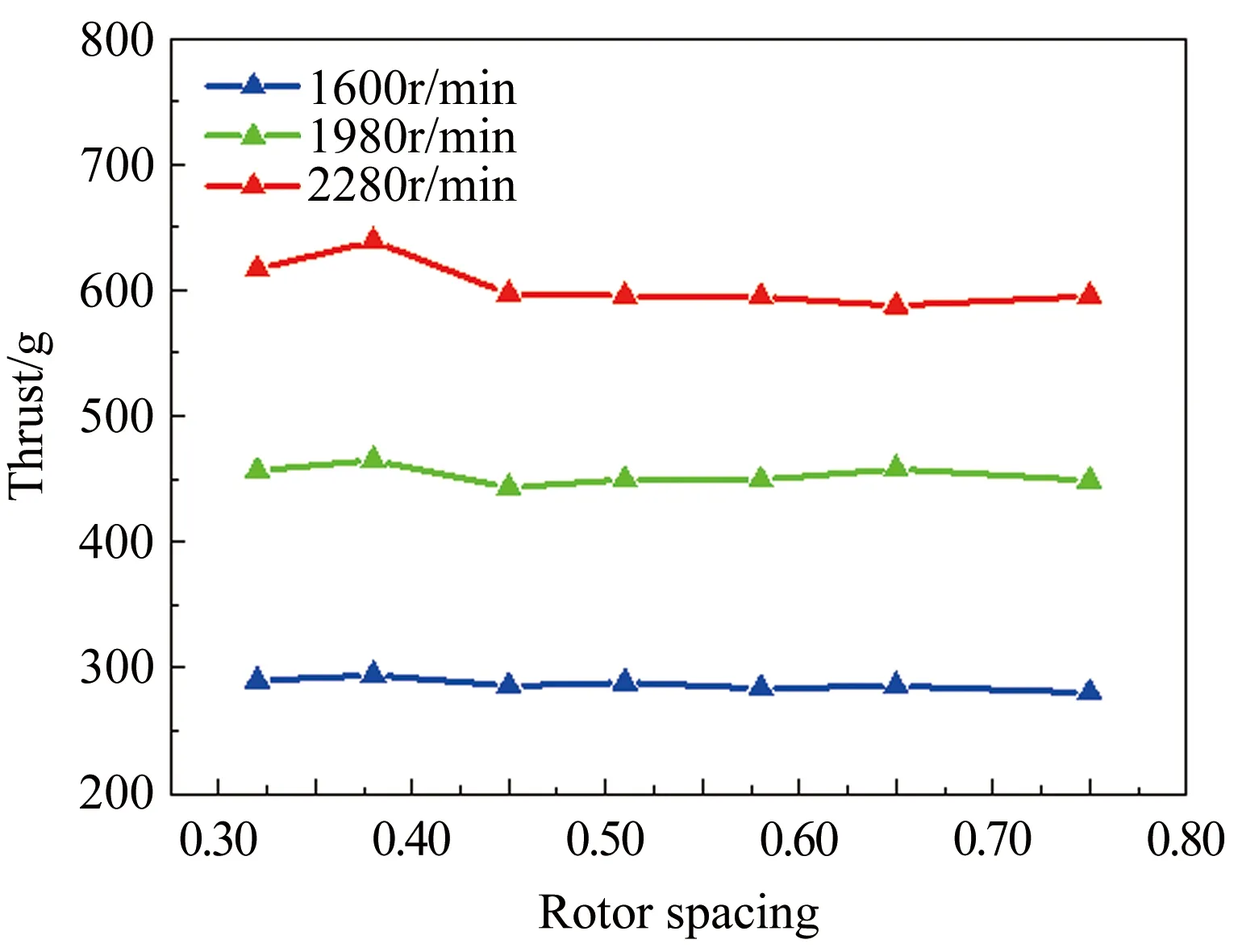

选取典型转速1600r/min(低速)、1980r/min(中速)和2280r/min(高速)3种情况,共轴双旋翼拉力随间距变化如图4所示,当间距比为0.3~0.45时,旋翼获得较好的拉力水平,明显观察到当间距比为0.38时,旋翼产生的拉力最大,该间距比下的拉力优势随转速扩大。当间距比为0.45~0.75时,随间距增大,拉力值波动较小并趋于稳定。综合图2~4分析可得,间距比为0.38的共轴双旋翼表现出较为优异的气动性能,并且在高转速下的旋翼性能得到进一步提高。

图3 不同间距下共轴双旋翼功率Fig.3 Power consumption of a coaxial rotor with different spacing

图4 典型转速下共轴拉力随间距比变化Fig.4 Coaxial thrust vs.rotor spacing at typical rotational speed

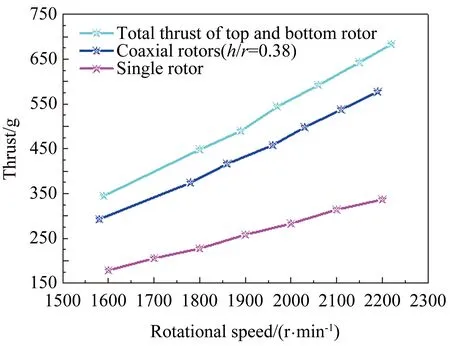

为研究旋翼间的干扰对系统拉力的影响,3种情况下的旋翼拉力随转速变化如图5所示,对比单旋翼的拉力、共轴双旋翼的拉力以及单独上下旋翼的拉力和,发现伴随转速增大,共轴双旋翼的拉力增长速度大于单旋翼。这是由于悬停状态下,上下旋翼相邻区域的相互诱导使共轴双旋翼的拉力快速上升。此时对比共轴双旋翼与单独上下旋翼的拉力之和曲线,显然共轴双旋翼的拉力略小于其单独上下旋翼产生的拉力总和。

图5 旋翼拉力随转速变化Fig.5 Thrust vs.rotational speed

这是由于下旋翼处于上旋翼的尾迹中,上旋翼受下旋翼上洗的影响,其中下旋翼的工作环境更差,损失更严重,共轴旋翼间的相互干扰使上下旋翼的拉力相对同工作状态下的单独旋翼均有一定的损失。在桨盘载荷相同的情况下,功率载荷PL(Power Loading)是衡量旋翼悬停效率最重要的指标之一,定义如下:

式中:CT为拉力系数;CP为功率系数;Ω为转速。其中,拉力系数和功率系数分别定义如下:

式中:R为旋翼半径;T为拉力;Q为扭矩;ρ为空气密度;A为旋翼面积;P为功率。

因此,功率载荷简化为:

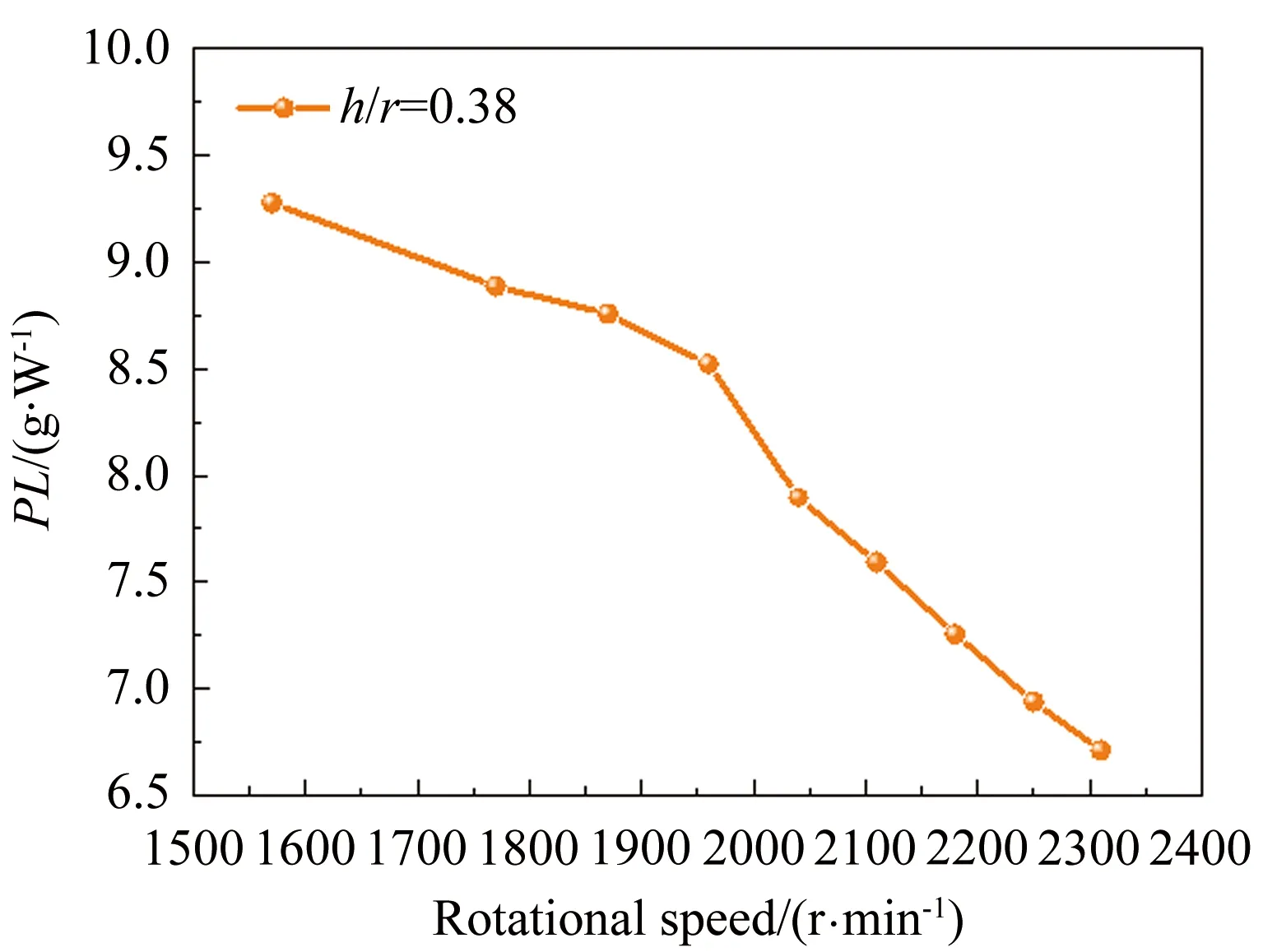

因此,得到间距比为0.38的共轴双旋翼功率载荷随转速变化如图6所示。低转速下的功率载荷PL明显比较大,这是由于低转速决定低功率,虽然低转速同时会导致拉力水平降低,但功率的下降速度小于拉力,故低转速下的功率载荷具有优势,这与Bohorquez[10]的观点一致。

图6 功率载荷随转速变化Fig.6 Power Loading (PL) vs.Rotational speed

2.3试验误差分析

试验平台的测量误差主要有2个:转速测量误差和压力传感器误差。其中转速的误差值与转子磁铁数量有关,试验中采用24个磁铁,因此任意转速下精度为1/24。每一秒内,磁铁经过霍尔传感器的次数,存在误差1/24×60=2.5r/min。另外,压力传感器精度为0.02%F.S.。

另外,拉力计算误差与转速成比例增长。应用Kline-McClintock方程式得到的拉力系数误差的计算如下:

则:

同理可得功率系数的计算误差:

代入试验测量的旋翼拉力、功率和转速值,由Kline-McClintock方程计算得拉力系数、功率系数和功率载荷的平均误差分别为1.2%、1.1%和1.5%。

3 数值模拟

3.1计算模型及边界条件设置

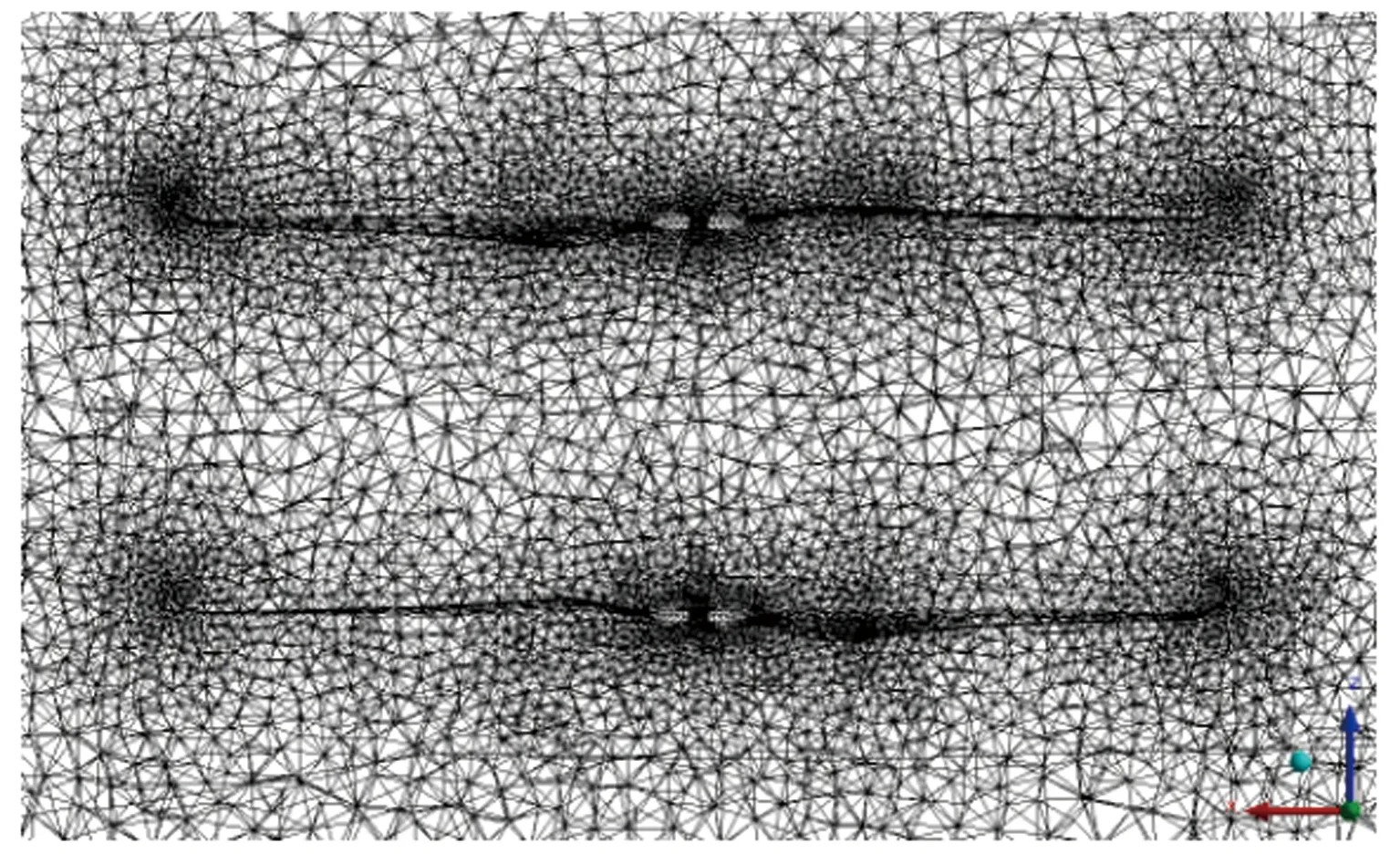

本文以ANSYS为仿真平台建立微型共轴双旋翼的有限元模型,主要对旋翼的旋转域和外部空气域进行几何建模、网格划分以及湍流模型和边界条件的设置。为提高流场模拟精度,在流场物理量梯度较大的区域进行网格细化,控制网格总体数目并保证旋翼模型周围的网格密度,整个计算域的网格总数为371585。旋翼及流场的网格划分如图7所示。

图7 共轴双旋翼及流场的网格划分Fig.7 Mesh generation of coaxial rotor and flow field

由于旋翼尺寸较小,雷诺数范围接近105,因此流体按不可压流处理。设远场的流体速度为0,远场边界速度为旋转速度,另外,N-S 方程满足无滑移条件,物面边界速度同样等于旋翼旋转速度。初始条件为静止流场,采用二阶迎风格式计算无粘通量,采用一阶迎风格式计算粘性通量,速度场和压力场的耦合采取 SIMPLE法。选择S-A湍流模型,由于壁面用于限制fluid和solid区域[18],所以取边界条件为壁面条件。压力插值选择Standard,梯度插值选择Least Squares Cell Based。

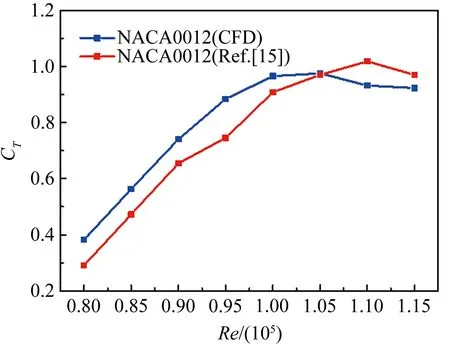

为了验证数值模拟方法的有效性,本文选取标准翼型NACA0012对比文献[15]中的仿真结果,得到拉力系数在低雷诺数环境下的变化规律,计算结果对比如图8所示。从图中可以看出,在桨尖雷诺数范围为0.8×105~1.0×105内,本文的计算结果虽然较文献略高,但是2种计算结果整体吻合较好,证实了本文的数值模拟方法是可行的。

图8 计算结果对比Fig.8 Comparison of computational results

3.2流线分析

共轴双旋翼在悬停状态时,翼间存在强烈的气动干扰。随着桨叶转动,后缘产生尾涡相互诱导并漂移,开始对流场气动特性产生影响。为能直观地从流场结构等细节来观察共轴双旋翼周围及重叠区域的流场特点,各间距下的径向流线分布如图9所示。从图中可明显看出由于旋翼间的气动干扰,旋翼附近产生的涡流使得流线周向发散,间距较小时涡流相互作用强烈,当涡流干扰发生在旋翼附近时会对共轴升力和功耗产生影响。当间距增加,流线开始耦合在一起时,这种影响开始变得特别明显。总体来说,共轴双旋翼重叠区域的流场存在耦合干扰,涡流周向流动明显。随着间距增大,上下旋翼间的气动干扰减弱。对比试验结果,小间距内强烈的气流耦合一定程度上提高了旋翼系统的性能。这是由于当旋翼间流场相互作用到一定程度时这种气动干扰可能会抵消一部分功耗,这部分减小的功耗使得整体双旋翼的功率载荷得到提高。此外,涡流撞击到下旋翼可减小共轴旋翼系统的不稳定性。

3.3桨尖压强分析

旋翼桨尖压强分布如图10所示,不同间距比下的旋翼桨尖处均存在负压区域,当转速较高时桨尖附近会产生低压,从而产生吸附作用,使得上下旋翼桨尖处吸附的桨尖涡脱落并相互诱导,最终影响流场分布。此外,对比旋翼间压力分布,发现间距比为0.38的旋翼间压力较小,与旋翼外部空气域的压力差值较大,表明小间距下的共轴双旋翼与周围空气的相互作用更强烈。

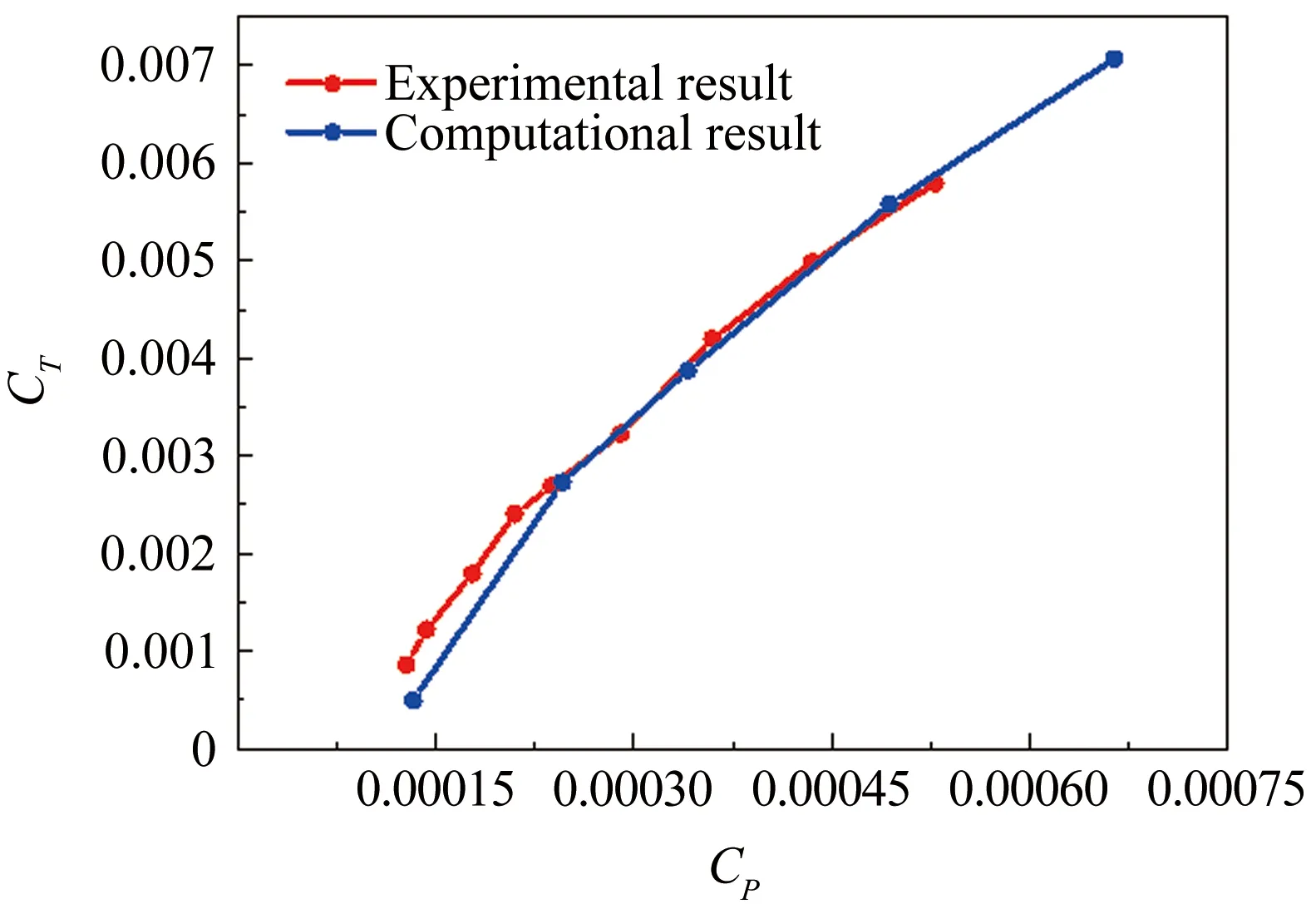

3.4试验与模拟结果对比

为了验证试验测量的结果,对旋翼在转速范围为1600~2300r/min内进行数值模拟。拉力系数、功率系数的试验值与计算值如图11所示,在转速范围为1600~1950r/min时,试验值较数值模拟计算的拉力系数略高,功率系数较计算值略低,但整体曲线走势趋于一致且与文献[10]的结果吻合。

图11 试验与计算结果对比图Fig.11 Comparison of experimental and computational results

4 结 论

通过搭建旋翼气动性能测试平台对共轴双旋翼在不同间距下的拉力和功耗进行了测量,分析了其气动特性并计算了试验误差,结合数值模拟对比试验结果分析了旋翼间不同间距下的干扰耦合对气动特性的影响,并确定了最佳的共轴双旋翼气动布局,主要结论如下:

(1) 共轴拉力随间距增加,当间距达到一定值时,拉力趋于稳定。综合间距比0.32~0.75下的试验结果,发现间距比为0.38的微型共轴双旋翼系统具有最佳的气动性能,并且转速的提高可以使拉力增幅扩大。

(2) 对于间距相同的共轴双旋翼,由于功耗损失小,当桨盘载荷相同时,低转速下的功率载荷较大。

(3) 计算所得拉力系数、功率系数和功率载荷的误差均小于2%,系统的测量误差随转速降低而减小,且试验与数值计算结果趋于一致,验证了结果的有效性。

(4) 间距比为0.38时,涡流清晰、旋翼间干扰强烈、周向流线桨涡明显,上下旋翼强烈的气流耦合提高了旋翼性能。小间距下的旋翼系统稳定性更好,旋翼与周围空气的作用更强烈。

[1]唐正飞,王畅,高卓飞.微型旋翼悬停状态气动性能分析方法[J].南京航空航天大学学报,2011,43(3):357-362.Tang Z F,Wang C,Gao Z F.Analysis method for prediction of micro-rotor performance in hover[J].Journal of Nanjing University of Aeronautics &Astronautics,2011,43(3):357-362.

[2]朱正,招启军,李鹏.悬停状态共轴刚性双旋翼非定常流动干扰机理[J].航空学报,2016,37 (2):568-578.Zhu Z,Zhao Q J,Li P.Unsteady flow interaction mechanism of coaxial rigid rotors in hover[J].Acta Aeronautica et Astronautica Sinica,2016,37(2):568-578.

[3]高卓飞.微型共轴双旋翼气动特性分析方法与试验研究[D].南京:南京航空航天大学,2011.Gao Z F.Analytical methods and experimental research on micro coaxial rotor’s aerodynamic performance[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2011.

[4]Yoon S,Lee H C,Pulliam T P.Computational study of flow interactions in coaxial rotors[C].The AHS Technical Meeting on Aeromechanics Design for Vertical Lift,San Francisco:NASA Ames Research Center,2016:20-22.

[5]王强,陈铭,王保兵,等.旋翼几何参数对共轴双旋翼悬停性能的影响分析[J].航空动力学报,2014,29(6):1434-1443.Wang Q,Chen M,Wang B B,et al.Effect of geometric parameters of rotor on hovering performance of coaxial rotor[J].Journal of Aerospace Power,2014,29(6):1434-1443.

[6]雷瑶.Hex-rotor无人机多旋翼流场数值模拟与试验研究[D].长春:中国科学院长春光学精密机械与物理研究所,2013.Lei Y.Aerodynamics of a hex-rotor SUAV:numerical simulation and experimental study[D].Changchun:Changchun Institute of Optics,Fine Mechanics and Physics Chinese Academy of Sciences,2013.

[7]王畅.微型共轴双旋翼气动特性分析方法与实验研究[D].南京:南京航空航天大学,2010.Wang C.Analytical methods and experimental research of micro-rotor aerodynamic characteristics[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.

[8]叶靓,徐国华.共轴式双旋翼悬停流场和气动力的CFD计算[J].空气动力学学报,2012,30(4):437-442.Ye L,Xu G H.Calculation on flow field and aerodynamic force of coaxial rotors in hover with CFD method[J].Acta Aerodynamica Sinica,2012,30(4):437-442.

[9]Xu H Y,Ye Z Y.Numerical simulation of unsteady flow around forward flight helicopter with coaxial rotors[J].Chinese Journal of Aeronautics,2011,24(1):1-7.

[10]Bohorquez F.Rotor hover performance and system design of an efficient coaxial rotary wing micro air vehicle[D].Maryland:University of Maryland,2007.

[11]Syal M.Contributions to the aerodynamic optimization of a coaxial rotor system[D].Maryland:University of Maryland,2008.

[12]Lei Y,Bai Y,Xu Z J,et al.An experimental investigation on aerodynamic performance of a coaxial rotor system with different rotor spacing and wind speed[J].Experimental Thermal and Fluid Science,2013:779-785.

[13]Lei Y,Bai Y,Xu Z.Wind effect on aerodynamic optimization for non-planar rotor pairs using full-scale measurements[J].Journal of Intelligent &Robotic Systems (2017):doi:10.1007/s10846-017-0476-y.

[14]Lakshminarayan V K,Baeder J D.Computational investigation of micro-scale coaxial rotor aerodynamics in hover[J].Journal of Aircraft,2010,47(3):940-955.

[15]Coleman C P.A survey of theoretical and experimental coaxial rotor aerodynamic research:NASA TP 3675[R].Washington D C:NASA,1997.

[16]马杨超,于世美,邓彦敏.共轴式双旋翼悬停诱导速度场的PIV实验研究[J].实验流体力学,2012,26(1):16-20.Ma Y C,Yu S M,Deng Y M.PIV experimental investigation of coaxial rotors’ induced velocity field in hover[J].Journal of Experiments in Fluid Mechanics,2012,26(1):16-20.

[17]姬乐强,朱清华,李建波.共轴双旋翼及孤立旋翼自转气动特性试验研究[J].实验流体力学,2013,27(5):7-10.Ji L Q,Zhu Q H,Li J B.Experimental investigation on aerodynamic characteristics of auto-rotating coaxial twin rotor and single rotor[J].Journal of Experiments in Fluid Mechanics,2013,27(5):7-10.

[18]白越,曹萍,高庆嘉,等.六转子微型飞行器及其低雷诺数下的旋翼气动性能仿真[J].空气动力学学报,2011,29(3):325-329.Bai Y,Cao P,Gao Q J,et al.Characterization of a multi rotor micro air vehicle and simulation of airfoil aerodynamics at low Reynolds[J].Acta Aerodynamica Sinica,2011,29(3):325-329.

雷瑶(1985-),女,重庆人,博士,讲师。研究方向:多旋翼无人机气动布局优化及控制。通信地址:福建省福州市福州地区大学新区学园路2号(350116)。E-mail :yaolei@ fzu.edu.cn

(编辑:杨 娟)

Numericalsimulationandexperimentalstudyonaerodynamicsofthemicrocoaxialrotors

Lei Yao*,Ji Yuxia,Wang Changwei

(School of Mechanical Engineering and Automation,Fuzhou University,Fuzhou 350116,China)

In order to study the effect of rotor spacing on the aerodynamic performance of small-scale coaxial rotor in hover,a platform is designed to test the aerodynamic characteristics of the coaxial rotor system with different rotor spacing ratiosh/rof 0.32,0.38,0.45,0.51,0.58,0.65 and 0.75.Rotor thrust and power obtained from measurement with different rotary speeds are used to estimate the aerodynamic characteristics of the rotor system.In the meantime,the uncertainty of the thrust coefficient,power coefficient and power loading (PL),and the calculated errors are all less than 2%.Distributions of streamline and pressure with different rotor spacing ratios are obtained from numerical simulation to analyze the interference between top and bottom rotors.Finally,in comparison with test results,the aerodynamic configuration is optimized with the rotor spacing ratio of 0.38.The results prove that the performance of coaxial rotor in hover can be improved with proper rotor spacing.With certain rotor spacing,aerodynamic performance at higher rotational speed is more prominent when the interference between the rotors is beneficial for the aerodynamics,and greater power loading is obtained at lower rotational speed with smaller interference.

coaxial rotor;in hover;aerodynamic interference;numerical simulation;aerodynamic configuration

V211.7

A

1672-9897(2017)05-0067-07

10.11729/syltlx20160193

2016-12-13;

2017-04-07

国家自然科学基金资助项目(51505087);福建省教育厅资助项目(JA15054)

*通信作者 E-mail:yaolei@fzu.edu.cn

LeiY,JiYX,WangCW.Numericalsimulationandexperimentalstudyonaerodynamicsofthemicrocoaxialrotors.JournalofExperimentsinFluidMechanics,2017,31(5):67-73.雷 瑶,纪玉霞,汪长炜.微型共轴双旋翼气动性能数值模拟与试验分析.实验流体力学,2017,31(5):67-73.