船-冰碰撞载荷下3种舷侧结构耐撞性分析

2017-11-07赵晓博郑元洲甘浪雄

苏 巍, 庄 元, 赵晓博, 郑元洲, 甘浪雄

(1.武汉理工大学 航运学院,武汉 430063; 2.内河航运技术湖北省重点实验室, 武汉 430063; 3.南京海事局,南京 210000)

船-冰碰撞载荷下3种舷侧结构耐撞性分析

苏 巍1,2, 庄 元1,2, 赵晓博3, 郑元洲1,2, 甘浪雄1,2

(1.武汉理工大学 航运学院,武汉 430063; 2.内河航运技术湖北省重点实验室, 武汉 430063; 3.南京海事局,南京 210000)

为探究船-冰碰撞载荷下横骨架式和纵骨架式2种船体结构的耐撞性能,利用MSC/PATRAN软件建立油船及冰体有限元模型,运用非线性有限元软件Dytran对船中舷侧结构与冰体棱角发生碰撞进行仿真。通过2种舷侧结构的船体与冰体碰撞,对比不同船体结构的损伤变形、碰撞力和能量吸收的差异,探究各种船体结构的优劣性。利用不同船体结构的优劣性能对现有的2种船体舷侧结构进行改进,合理布置横骨材、纵骨材的数量及尺度,在船舶总质量改变不大的前提下,采用优化混合骨架设计结构方法提高舷侧结构的耐撞性能。计算结果表明,该方案对冰区船舶结构加强具有重要的参考意义,可为提高冰区船舶耐撞性设计提供建议。

船舶工程;船-冰碰撞;数值仿真;舷侧结构;耐撞性能

Abstract: The crashworthiness against ice impact of two types of ship structures, the transverse framing and the longitudinal framing is explored. The finite element models of the oil tanker and the ice cube are established by software MSC/PATRAN. The situation in which the side of midship collides with the corner of ice cube is simulated by nonlinear finite element software Dytran. The differences of the hull structural damage deformation, collision force and energy absorption, when two ships with different side structural forms colliding with an ice cube under different collision situation, are studied respectively, and the advantages and disadvantages of different side structural forms are explored. Two existing ship side structure designs are improved according to the simulation results through adjusting the arrangement of the transverse/longitudinal skeleton while keeping the hull weight basically unchanged to improved the crashworthiness of the ships.

Keywords: ship engineering; ship-ice collision; numerical simulation; side structure; crashworthiness

随着高纬度海域油气资源的开发及北极航道的开辟,海冰与船舶碰撞问题越来越受关注。船舶与海冰碰撞与船舶间的碰撞相同,是在短时间内发生的具有巨大冲击载荷的动态响应过程,体现的是船、冰结构碰撞的非线性问题,较为复杂。在目前针对船舶碰撞问题的研究方法中,有限元数值仿真方法最为便捷、精确,不仅能计算碰撞区的结构损伤变形和碰撞力,而且可结合外部机理的分析与计算仿真碰撞现象,实现结构间的“虚拟碰撞”。[1]

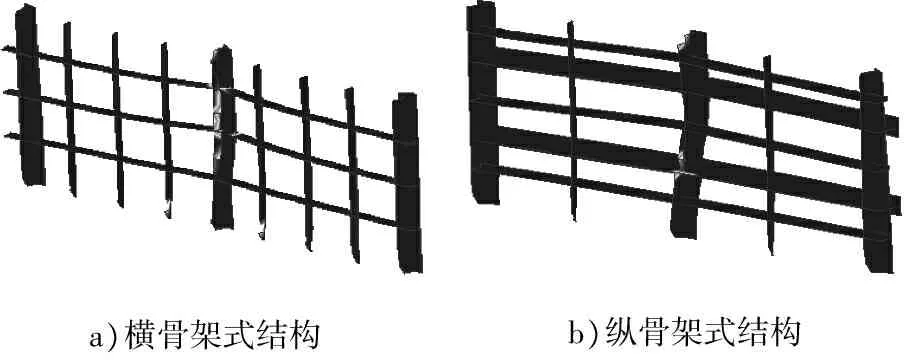

目前,根据中国船级社(China Classification Society, CCS)规范,冰区船舶结构加强方案只有横骨架式和纵骨架式2种。这里利用有限元分析软件MSC/PATRAN探究2种骨架结构抗冰撞击性能的优劣,在此基础上合理调整肋骨、纵桁间距,形成新的骨架结构(横纵混合骨架);同时,对其进行数值仿真,并与现有的横骨架结构和纵骨架结构进行对比分析,探讨骨架排列对船舶舷侧耐撞性能的影响。

1 有限元模型建立

1.1浮冰模型

1.1.1浮冰形状简化

海冰形状虽然多样,但就有限元仿真计算而言,主要关注的是与船体接触区域的冰体形状,因此可对非接触区域的冰体形状进行简化。选取的浮冰几何模型为饼状模型(见图1)。饼状冰体的厚度为5 m,半径为20 m,密度为930 kg/m3,质量为1 460.1 t。

1.1.2浮冰材料模型

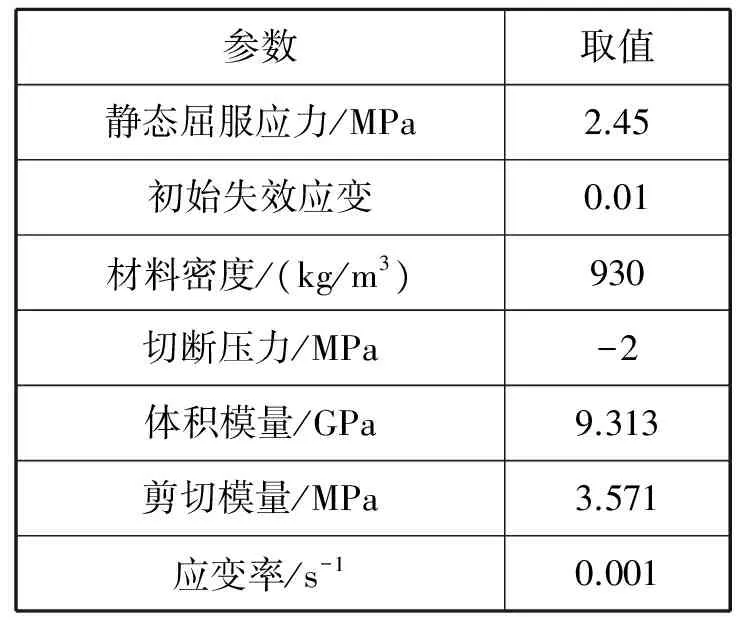

借鉴已有研究成果,冰体材料模型采用Elas-Plas材料,其抗压强度与加载速率有密切的联系。[2]模型的参数设置[1]见表1,冰体有限元模型见图2。浮冰采用实体单元(Tet4)进行模拟,模型共包含25 430个单元、14 784个节点。

表1 冰体材料参数设置

1.2被撞船模型

以1万吨级油船与浮冰碰撞为例,油船为双壳双底、横骨架式结构,其主要参数为:总长141 m;型宽20.4 m;型深10.7 m;满载吃水8.3 m;满载排水16 000 t。

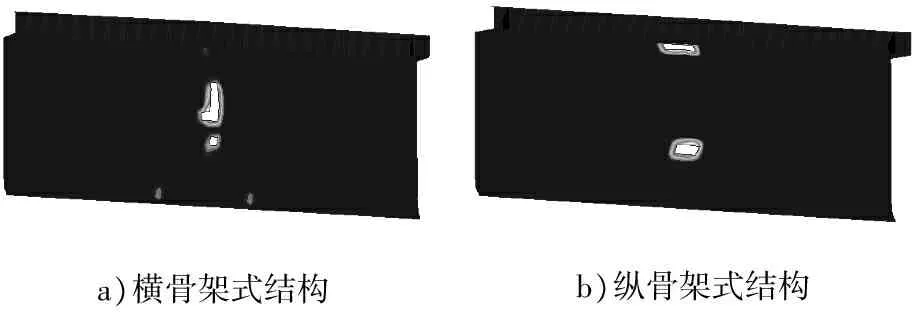

1.2.1被撞船舷侧结构

这里主要研究舷侧结构(横骨架式、纵骨架式及横纵混合式)与冰体的碰撞,横骨架式船舶碰撞区示意见图3,横骨架结构见图4。碰撞区长度为24 m,高度为10 m。肋骨板厚7 mm,强肋骨板厚8 mm,纵桁板厚7 mm,强纵桁板厚8 mm。

由于建模较为繁琐,因此这里纵骨架式及横纵混合式结构是在横骨架式的基础上改造而成的,改造区集中在图3所示的碰撞区内。改造的纵骨架结构见图5。

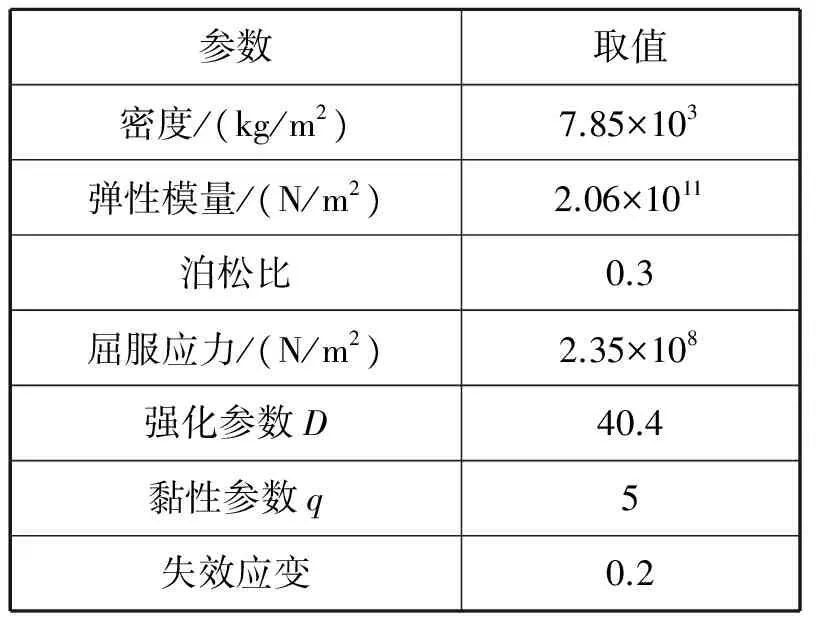

1.2.2被撞船材料参数

由于船用钢在高应变率下具有显著的动态特性,其屈服应力随应变率的增大而增大,因此选择船用结构钢(高强度钢)作为船舶材料。为研究碰撞区域整体的结构损伤情况,其材料模型在Dytran中采用考虑应变率效应的塑性动态模型,该模型满足Cowper Symonds本构方程,即

(1)

表2 考虑应变率的塑性动态模型参数设置

对于最大塑性应变值的确定,目前行业内尚无有效的测定方法,主要根据碰撞区域的有限元网格的大小决定。这里被撞船舷侧碰撞区域的最大塑性应变值取0.2。[3]

1.3船-冰碰撞有限元模型

仿真中船体周围的水对碰撞结果的影响以附加水质量的形式考虑,附加水质量施加到舷侧非碰撞区一侧[4](见图6)。被撞船在冰体撞击下主要发生横移运动,附连水质量用经验公式确定,作横荡运动的被撞船的附加质量[5]为

ΔM1=CM1

(2)

式(2)中:M1为被撞船的质量;C为附加水质量系数,这里取0.4。

油船被撞区域内板质量为15.98 t,外板质量为31.744 t,横骨架式结构加强材(肋骨、强肋骨、纵桁)质量为13.475 t,纵骨架式结构加强材质量为15.271 t。在船-冰碰撞模拟中,船舶模型均为四节点(QUAD4)或三节点(TRI3)壳单元(Shell),船舶处于静止状态,冰体垂直撞击船体。为研究舷侧结构的响应,冰的撞击速度取6 m/s,仿真时间为1 s。

碰撞接触区采用自适应主从接触算法,定义船舶舷侧碰撞区为主面、海冰为从面,从面网格比主面网格更为细密,从而有效减少沙漏现象。

2 损伤结果及分析

经过仿真计算得到仿真时间为1 s时舷侧外板变形图(见图7)。在接触区内,船侧外板结构发生不同程度的变形,且变形区域主要集中在冰体棱部与外部接触区,外板发生膜拉伸变形,并发生破损。横骨架式结构在0.67 s时外板开始破裂,而纵骨架式结构在0.43 s时外板开始破裂。

a)横骨架式结构b)纵骨架式结构

图7 仿真时间为1 s时舷侧外板变形图

在模型设置中,不同结构冰体的撞击位置相同,横骨架式结构外板和纵骨架式结构外板均发生破裂,其中:横骨架式结构破口集中在接触区中部;纵骨架式结构破口集中在强肋骨所在垂线位置的上下沿。造成破口位置出现差异的主要原因是加强材(肋骨、强肋骨、纵桁、强纵桁)的分布不同。图8为加强材变形图。

a)横骨架式结构b)纵骨架式结构

图8 加强材变形图

横骨架式结构纵桁在冰体撞击下发生面内弯曲,肋骨有一定的形变,但变化并不显著;强肋骨则发生较大的侧向挤压变形和压溃变形,变化最显著的区域对应的外板发生破损。纵骨架式结构纵桁在冰体撞击下发生面内弯曲;肋骨变形不显著,因布置有强纵桁构件,强肋骨主要发生面内弯曲,仅在肋骨端部存在小范围的压溃变形,对应的外板也在相应位置处因集中应力过大而产生破口。通过对比破口位置得知,横骨材及纵骨材的不同分布改变了外板的损伤模式和吸能特性。因此,为有效改善外板的吸能特性,可从加强材分布着手分析。

直译是根据原文的意义和语言结构直接把原语的词句转换成译文的词句。当源语和目的语受众的认知环境几乎没有差异,并且对商品的认知角度、消费观念、价值取向等趋于一致时,译者可以采用直译。

3 横纵混合骨架模型

图9为横纵混合骨架结构,模型在原有横骨架式结构的基础上改变肋骨、纵桁间距及纵桁数量和尺度。改进的横纵骨混合式结构加强材的质量为14.108 t。

3.1碰撞响应分析

通过数值仿真计算得到横纵混合骨架式结构舷侧外板变形图见图10。在相同的仿真时间段内,横纵混合骨架结构外板在冰体的撞击下仅发生变形而未发生破裂,图10中的5个点区是受海冰撞击承受应力较大的区域。若接触力或撞击动能持续增加,则这些区域是外板最先破损的区域。由于在相同撞击动能和仿真时间下横纵混合骨架结构外板尚未发生破裂,因此可初步证明改进结构的耐撞性能较原横骨架结构和纵骨架结构更优。

图11为横纵骨架结构加强材变形图。由图11可知:纵桁发生较为显著的面内弯曲;强纵桁及强肋骨均发生侧向挤压变形和压溃变形,局部区域出现破损。与图8对比可知,改进的纵横混合骨架式结构的损伤变形更大。结合图7和图10,能量吸收是以牺牲加强材为代价来保护外板的完整的,也证明加强材结构改变了外板的损伤模式和吸能特性。

3.2撞击力分析

图12为3种舷侧结构的接触力时历曲线。由图12可知,3种结构接触力曲线变化趋势一致,其中横骨架式结构接触力曲线和纵骨架式结构接触力曲线相差较小,改进的横纵混合骨架式结构接触力相比横骨架结构及纵骨架式结构均较大。

1)横骨架式结构及纵骨架式结构的非线性波动更为明显,说明其构件或单元在碰撞过程中失效更显著,对应图7中的外板破裂相比图10更显著。

2)横骨架式结构的接触力曲线在0.63~0.84 s时段非线性波动明显,说明该时段结构或单元失效显著增加,对应横骨架式结构在0.67 s时外板开始破裂;而纵骨架式结构接触力曲线在0.42~0.63 s时段波动显著,对应纵骨架式结构在0.43 s时外板开始破裂。

3)与横骨架式结构及纵骨架式结构相比,横纵混合式舷侧结构的碰撞力曲线更高,结构之间的接触力更大。结合图10中的外板尚无破裂,充分说明横纵混合式舷侧结构的耐撞力有了显著提高。

4)碰撞过程中,碰撞力逐渐增大,在0.63 s左右达到最大值,在0.70 s后减小较为明显。

3.3能量转换

图13为3种舷侧结构的吸能时历曲线,可看出3种结构的吸能曲线变化一致,先迅速增大,后逐渐趋于平缓。

1)从碰撞接触到0.4 s时段,横骨架式结构及纵骨架式结构几乎重合,能量吸收相差不大,0.4 s后差异明显;纵骨架式结构的吸能比横骨架式结构的大,说明横、纵骨材分布影响结构的吸能能力。

2)从碰撞接触到0.4 s时段,横纵混合骨架式结构的吸能比横骨架式结构及纵骨架式结构显著;整个仿真时段,纵骨架式结构和横纵混合骨架式结构相差不大,说明横、纵骨材分布影响结构吸能速率。

图14为横纵混合骨架结构能量转换曲线。在碰撞过程中,总能量守恒,冰的撞击动能主要转化为冰的变形能、船体外板变形能、加强材变形能、船体其他部分变形能和船体动能,其中转化的船体动能很小,主要为结构的变形能,并以外板的变形能和冰的变形能为主。

3.4耐撞性能

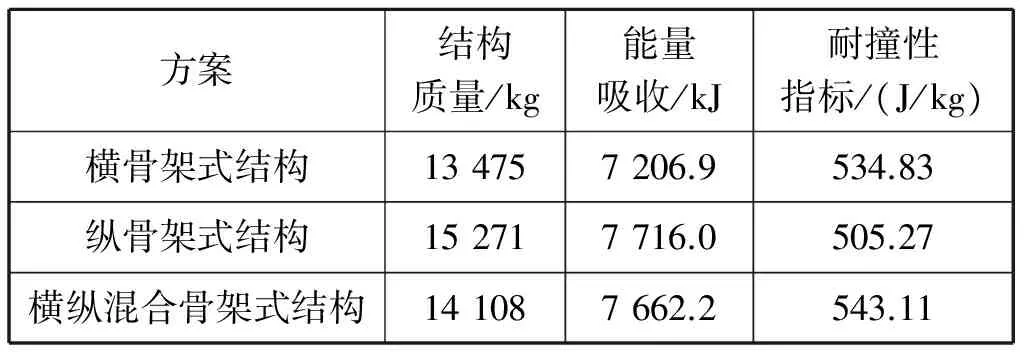

判断不同结构的耐撞性能需引入耐撞性指标。耐撞性指标是指在某一极限状态下,单位结构质量所吸收的能量,又称为比能。[6]表3为不同结构耐撞性能对比。

表3 不同结构耐撞性能对比

由表3可知:横纵混合骨架式结构的耐撞性指标比横骨架式结构及纵骨架式结构的大,从单位结构质量吸能能力层面看,横纵混合骨架式结构的耐撞性能更优。

4 结束语

通过数值仿真研究,从舷侧结构损伤变形、碰撞力大小及能量吸收等3个方面进行对比分析,得到以下结论:

1)船-冰碰撞过程在极短的时间内(几秒)完成,在冰体冲击载荷下,舷侧结构的损伤均具有明显

的局部性。3种不同结构间的碰撞力和能量吸收曲线趋势一致。

2)与横骨架式结构及纵骨架式结构相比,横纵混合骨架式舷侧结构的质量相差不大,但损伤变形更小、耐撞性更强、吸能更多,说明横纵混合骨架式的布置有利于提升船舶的耐撞性能。

3)通过改变横骨架与纵骨架的间距和尺度,得到的横纵混合骨架式结构的单位结构质量所吸收的能量显著增强。加强材结构布置改变了外板的损伤模式和吸能特性,能有效延长外板破裂时间,且能改变舷侧结构的吸能能力和速率。

虽然从结构强度层面看,改变舷侧横纵骨材能有效增强船侧结构的耐撞性能,但在船舶设计和建造中,要考虑其局部强度、总纵强度和稳性等因素。因此,关于舷侧结构耐撞性的提高,从理论研究到设计,还应考虑更多因素的影响。

[1] 张充霖.冰载荷作用下船首结构碰撞数值仿真计算与分析[J].中国海上油气,2014,26(A01): 6-10.

[2] 宋艳平,张爱锋.舷侧结构与冰碰撞的有限元仿真方法[J].大连海事大学学报, 2013,39(4): 42-46.

[3] 张少雄,孙亢,喻之凯,等.三峡库区双壳油船碰撞仿真与研究[J].船海工程,2009,38(3):8-10.

[4] PILL I, TABRI K. Finite Element Simulations of Ship Collisions: A Coupled Approach to External Dynamics and Inner Mechanics and Inner Mechanics[J]. Ships and Offshore Structures, 2011, 6(1-2):59-66.

[5] MINORSKY V U. An Analysis of Ship Collisions with Reference to Protection of Nuclear Power Plants[R].New York: Sharp (George G.) Inc.,1958.

[6] 张延昌,王自力.蜂窝式夹层板耐撞性能研究[J].江苏科技大学学报(自然科学版),2007, 21(3): 1-5.

ShipSideStructuralFormOptimizationforIceImpactLoad

SUWei1,2,ZHUANYuan1,2,ZHAOXiaobo3,ZHENGYuanzhou1,2,GANLangxiong1,2

(1. School of Navigation, Wuhan University of Technology, Wuhan 430063, China; 2. Hubei Key Laboratory of Inland Shipping Technology, Wuhan 430063, China; 3. Nanjing Maritime Safety Administration, Nanjing 210000, China)

U661.43;U663.3

A

2016-12-11

国家自然科学基金(71372202);武汉理工大学自主创新研究基金(2015-zy-108);省级自然科学基金面上项目(2014CFB856);中央高校基本研究经费(2015IVA042)

苏 巍(1987—),男,重庆人,硕士生,主要从事水上交通与安全研究。E-mail:suweihyxy@whut.edu.cn

1000-4653(2017)01-0032-05