大豆油精炼行业工艺进展

2017-11-06张文龙李晓龙

徐 闯,张文龙,李晓龙,孙 乐,王 强

1.无锡中粮工程科技有限公司 (无锡 214035)2.中国粮油控股有限公司 (北京 100020)

2017-07-16

徐 闯,男,1979年出生,高级工程师,主要从事油脂工程的工艺设计及项目管理工作。

大豆油精炼行业工艺进展

徐 闯1,张文龙2,李晓龙1,孙 乐1,王 强1

1.无锡中粮工程科技有限公司 (无锡 214035)2.中国粮油控股有限公司 (北京 100020)

介绍了我国大豆油精炼行业发展现状,对大豆油精炼工艺现状及新工艺研究进展进行了阐述,并对该行业工艺发展趋势进行了展望。

大豆油;精炼工艺;研究进展

大豆油是世界上最常用的食用油之一,同时也是我国需求量最大的食用油。近年来,随着大豆油需求量的逐年增长,国内外大豆油生产量也稳步增加。根据农业部2017年5月报告显示:2016/2017年度,中国食用植物油产量2 630万t,其中豆油产量1 562万t,并预测2017/2018年度,中国食用植物油产量2 685万t,其中受进口大豆需求增加影响,豆油产量1 592万t,较上年度增加30万t。我国的大豆油加工规模在市场需求的刺激下快速增长,现已占国内植物油总产量的60%左右,产能已居世界首位。目前国内大豆压榨产能最大的五家企业分别是中粮集团、益海嘉里集团、九三集团、渤海集团、中储粮集团,其中中粮集团和益海嘉里集团大豆年压榨量均超过1 000万t。

由于大豆油占植物油总产量比重较大,是我国第一大食用油,所以国家对其加工工艺的研发极为重视。近年来食品安全及营养问题、节能及环境问题越来越引起公众的关注,同时大豆油的适度加工被广泛的提倡,因而促使大豆油精炼新工艺的研发[1]。本文根据我国大豆油精炼工艺应用现状、新工艺研究进展进行简单介绍。

1 大豆油精炼工艺现状

大豆油连续精炼传统工艺经过多年的发展已经非常成熟,其工艺可以分为3个工段:脱胶、中和,脱色,脱臭。下面对其工艺进行分工段介绍。

1.1脱胶、中和工段

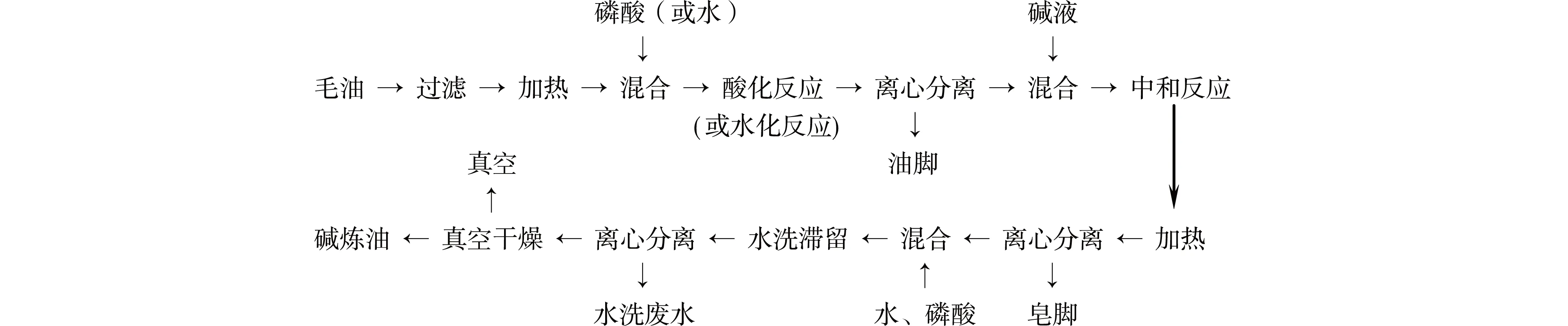

该工段工艺流程为:

大豆毛油经过滤、除杂后由泵送入生产线,经加热器加热至一定温度后进入混合器。在混和器中,毛油与一定比例的磷酸溶液(或水)充分混合,随后进入延时罐进一步调质,油中的非水化磷脂转化为水化磷脂。酸化后的油(或脱胶油)进入混和器,与一定比例的碱液混合,使游离脂肪酸与碱发生中和反应生成钠皂,再进入延时反应罐充分反应,随后经泵送至加热器加热至一定温度,然后进入脱皂离心机中进行油皂分离,分离出皂脚进入皂脚罐中暂存。

脱皂后的油进入混和器中与一定比例的热水混合,同时添加少量的磷酸溶液(或柠檬酸水溶液),用于鳌和金属离子,利于去除残皂等杂质。随后进入延时反应罐充分反应,再进入水洗离心机进行水洗分离,以去除残留皂脚等杂质。

水洗后的油最后进入真空干燥器中去除水分及其它挥发性物质,由泵输送至脱色工段。

1.2脱色工段

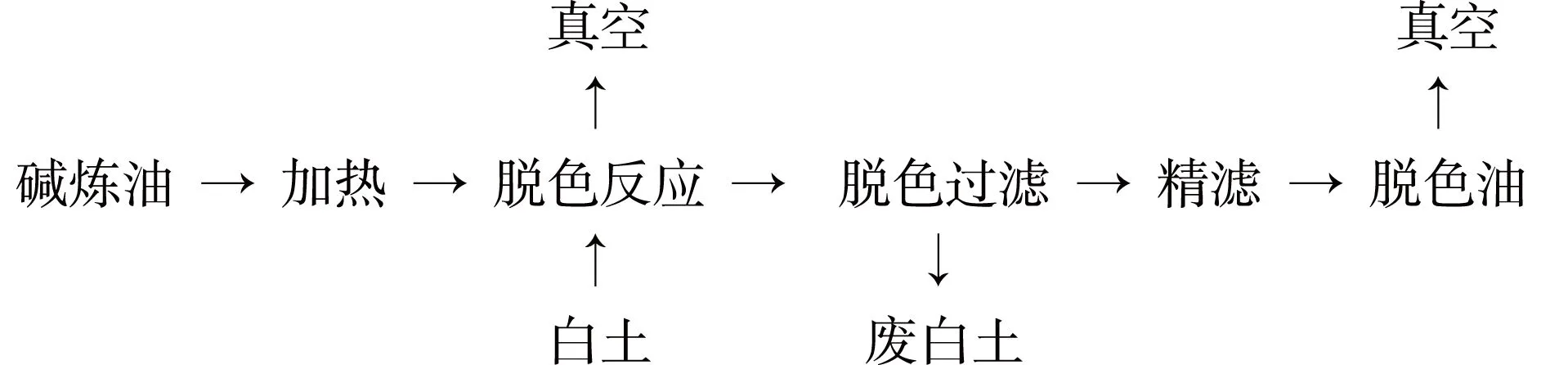

该工段工艺流程为:

碱炼油经加热器加热后进入脱色预混罐,与一定比例的白土在脱色预混罐内混合后,进入脱色塔内进行脱色反应。脱色反应后的油与白土混合物被泵入叶片过滤机和随后的抛光过滤器,除去油中残留白土,得到去除色素、残皂和金属氧化物等的脱色油。脱色油被泵入脱色清油罐(真空容器,起析气器作用)。

脱胶、中和工段和脱色工段一般共用真空系统,现阶段常采用水喷射真空泵、汽水串联真空泵、液环真空泵(配冷凝器)。

1.3脱臭工段

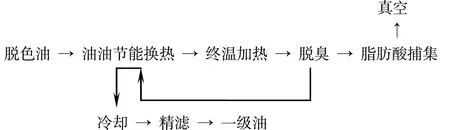

该工段工艺流程为:

脱色油经油油节能换热器与脱臭高温油进行热交换升温后,再经终温加热器加热至工艺要求温度后进入脱臭塔进行脱臭反应。脱臭后的热油经过节能器回收热量,并且冷却到40 ℃以下,精滤后就得到了精炼一级油。

为了回收游离脂肪酸和其它的冷凝物质,同时减少污染和降低真空系统的负荷,脱臭塔中的气体在脂肪酸捕集器中冷却。气体通过捕集器的填料时,脂肪酸及其它挥发物质被循环的冷脂肪酸冷却。回收的脂肪酸馏出物在脂肪酸储罐中积累。

脱臭工段的真空系统,现阶段常采用四级蒸汽喷射真空泵(中小规模生产线)、闭路碱液冷冻水真空系统(大中规模生产线)。

2 大豆油精炼新工艺研究进展

传统精炼工艺造成大豆油中活性物质损失较高、成品油得率偏低、生产成本较高和环境污染严重等问题,促使了精炼新工艺的开发,采用新工艺可降低生产成本和提高精炼效益。

2.1酶法脱胶

将脱胶、中和工段的酸化脱胶(或水化脱胶)用酶法脱胶代替,酶法脱胶是一种较为新型的脱胶工艺,随着人们对其工艺和磷脂酶制剂研究的不断深入,相继在美国邦吉公司、德国邦吉曼海姆公司等企业进行工业化应用[2],在我国部分企业也已进行了工业化应用。

目前工业化生产常用的磷脂酶主要是DMS公司的PLC酶、Novozymes公司的PLA酶,其中PLC酶或混合酶(PLA1+PLC)使用较多。PLC酶与PC和PE的磷脂键作用,水解产物为甘二酯和有机磷酸酯,提高了油脂得率(提高约1.6%)[3];PLA酶与磷脂中的磷脂键作用生产亲水性较好的溶血磷脂和游离脂肪酸[4],并没有提高油脂得率。因为油脚(浓缩磷脂)价格低于大豆油,PLC酶可提高成品油得率,经济效益更高,所以使用PLC酶的企业较多。

酶制剂价格较高,因此酶法脱胶工艺也有其适用范围,只有成品油价格高于浓缩磷脂价格3 500元/t时,酶法脱胶经济效益才优于传统脱胶工艺。

2.2无水脱皂

脱胶、中和工段脱皂离心机分离出的油不进行水洗工序的操作,改为吸附剂吸附脱皂工序,该工艺无水洗水消耗、无废水排放,省去了水洗离心机的投资费用,已在我国部分企业应用。

该工艺具体流程为:脱皂油→真空干燥→硅藻土混合罐→叶片过滤机→脱色工段[5]。经脱皂离心机分离出的脱皂油,直接进入真空干燥器脱水,使脱皂油含水量低于0.3%(含水量较高会影响硅藻土的活性)。脱水后的油进入硅藻土混合罐与硅藻土混合后,泵入叶片过滤机过滤脱除油中残皂及残磷,过滤后的油脂进入脱色工段。

该工艺在硅藻土、白土消耗及蒸汽消耗略有增加的前提下,无水洗水的消耗及废水的排放、降低了电耗、提高了油脂精炼得率,使综合加工成本总体降低8.99元/t油[6]。但该工艺有一定的局限性,只适用于品质较好的毛油;如果毛油品质较差,脱皂油中残皂较高,会使叶片过滤机的切换频繁,增加硅藻土、白土用量及滤饼吹干蒸汽消耗量,降低油脂精炼得率,经济效益劣于传统碱炼水洗工艺。

2.3预复脱色

碱炼油进入脱色工段后,先直接进入已形成一定厚度滤饼、即将进行蒸汽吹(干)饼的叶片过滤机中过滤后,再进行加热、脱色反应、脱色过滤等常规脱色工序。

碱炼油经水洗后仍含有少量残皂及磷脂。即将蒸汽吹饼的叶片过滤机内废白土本身有20%~40%的键合力,此时脱色效果会有下降,但是可以用于脱除碱炼油中的残皂、磷脂及少量的色素,可降低常规脱色反应、过滤时的设备负荷。采用该工艺,可节省白土用量20%以上。

2.4脂肪酸二次捕集

大豆油在脱臭工段中,不仅可以除去臭味物质、提高烟点、改善风味,还能有效提高安全度。但是在脱臭过程中,也造成植物油中VE、甾醇的损失,VE、甾醇随脂肪酸一起被捕集至脂肪酸循环系统。大豆油脱臭过程中VE的脱臭损失率在30%以上,甾醇的脱臭损失率在40%以上[7]。

利用不同脱臭馏出物沸点不同的特点,在不同温度下对脱臭馏出物进行捕集,同时也降低了被真空系统抽出的脂肪酸和油脂的量及降低真空水的COD值和BOD值。第一次捕集温度在150 ℃,得到VE含量在15%,其他是脂肪酸和油脂;第二次捕集温度在50 ℃,脂肪酸的酸值(KOH)在120~130 mg/g,VE含量在3%~4%[3]。

第一次捕集得到的脱臭馏出物,可回添至脱臭油中提高大豆油的营养价值;也可进行销售,VE、甾醇含量高的脱臭馏出物,经济价值较高。

2.5干式冷凝真空系统

在水的三相点(0 ℃,0.61 kPa),只存在气相水汽和固相冰两种状态。在水的三相点以下,水只发生升华和凝华相变。油脂精炼生产中,脱臭工艺工作的绝对压力低于水的三相点压力。因此可将系统中抽出的可凝性气体(蒸汽及少量游离脂肪酸等物质),通过深冷在冷凝器表面直接冻结成固相,不凝性气体(空气)通过真空泵抽出并排空[8]。

干式冷凝真空系统为冷凝器加真空泵的组合。冷凝器一般采用乙二醇水溶液(或液氨)对脱臭系统的可凝性气体进行冷凝,可凝气体在干式冷凝器中直接冻结成固相而附着在冷凝管表面,经过干式冷凝器后流向真空系统的只剩下空气。常用真空泵有两种,蒸汽喷射泵和罗茨真空机组;蒸汽喷射泵用电量小、用蒸汽量较大;罗茨真空机组用电量较大,但不用蒸汽。两种真空泵各有优劣。

传统脱臭真空系统,会将脱臭直接汽提蒸汽及微量的脂肪酸从系统中抽出,蒸汽消耗量较大,同时会产生大气污染并有一定的污水排放量。采用干式冷凝真空系统,蒸汽消耗量减少50%以上,产生少量废水,无大气污染。

2.6纳米碱炼工艺

纳米碱炼工艺是以纳米中和反应器取代常规脱胶、中和工段中的碱混合器,加碱混合后的油由高压泵输送到纳米反应器中进行反应,反应后的油脂经过换热后进入到脱皂离心机进行脱皂。反应机理是当碱液和油脂在高压条件下经过纳米反应器时,油脂和碱液的混合液在纳米反应器内部形成高速的湍流,产生非常高的剪切力,破坏其中的分子团,能够快速高效的完成酸碱反应。

采用纳米碱炼工艺后,可以降低磷酸用量90%,降低碱液用量30%~50%,提高油脂精炼率0.2%~0.4%[9-10]。但该工艺在我国企业尚未投入使用。

2.7其他

此外,还有碱炼水洗废水回用、超级脱胶、酶法酯交换脱酸、分子蒸馏(物理脱酸)等工艺也在研发中,但尚未应用于大规模工业化生产。

3 结束语

大豆油精炼工艺经过了多年的发展,传统的油脂精炼工艺已经较为成熟完善,但能耗大,工业废水、废油、废白土及废催化剂的排放问题仍然存在。随着对大豆油适度加工的倡导、国家有关节能减排等一系列政策的出台以及能源价格逐年上涨情况下,我国大豆油精炼工艺改进和研发也是迫在眉睫。随着科技的进步,新工艺及设备的研发,我国大豆油精炼工艺一定会朝着经济适用型、环境友好型的方向发展。

[1] 金青哲,王兴国,厉秋岳. 直面油脂营养认识误区,大力发展“健康”食用油[J].中国油脂,2007,32(2):12-16.

[2] Clausen K. Enzymatic oil - degumming by a novel microbial phospholipase [J]. Eur J Lipid Sci Technol,2001,103(6):333-340.

[3] 左 青. 提高油脂精炼效益的途径探讨[J].中国油脂,2013,38(5):93-95.

[4] 余榛榛,常 明,刘睿杰,等. 磷脂酶C在酶法脱胶中的研究进展[J].中国油脂,2013,38(7):19-22.

[5] 许益建,袁 榕. 一种油脂无水脱皂及预复脱色精炼方法:中国,201210556727.9[P]. 2013-03-27.

[6] 左 青,程水银,郭 华. 油脂碱炼过程中无水脱皂工艺改造[J].中国油脂,2011,36(8):15-17.

[7] 白长军,王兴国,刘元法,等. 一种设置在脱臭塔外的两级捕集装置:中国,201120295648.8 [P]. 2012-04-04.

[8] 周人楷,郑茂强,严有兵,等. 干式-冷凝真空脱臭系统在食用油精炼过程中的应用[J].粮食与食品工业,2013,20(1):8-13.

[9] Walter E Farr, Andrew Proctor. Green vegetable oil processing[M]. Urbana:AOCS Press,2012.

[10] Wolf Hamm, Richard J Hamilton, Gijs Calliauw. Edible oil processing[M]. UK:John Wiley & Sons, Ltd. Press, 2013.

Technologyprogressinsoybeanoilrefiningindustry

Xu Chuang1, Zhang Wenlong2, Li Xiaolong1, Sun Le1, Wang Qiang1

1. Wuxi COFCO Engineering & Technology Co., Ltd. (Wuxi 214035)2. China Argi-Industries Holdings Limited (Beijing 100020)

The development status of soybean oil refining industry in China was introduced. The research progress of soybean oil refining process and new technology were also described, and then the development trend of soybean oil refining technology was prospected

soybean oil; refining process; research progress

B

1672-5026(2017)05-022-04