1 000 MW超(超)临界机组五缸六排汽技术分析

2017-11-06魏宝权吕少胜

魏宝权,李 辉,吕少胜

(1.河北省电力勘测设计研究院,石家庄 050031;2.青岛鸿瑞电力工程咨询有限公司,山东 青岛 266100)

2017-02-07

魏宝权(1979-),男,工程师,主要从事电力监理技术管理工作。

1 000 MW超(超)临界机组五缸六排汽技术分析

魏宝权1,李 辉2,吕少胜1

(1.河北省电力勘测设计研究院,石家庄 050031;2.青岛鸿瑞电力工程咨询有限公司,山东 青岛 266100)

为降低机组背压,提高循环热效率,提出了五缸六排汽方案,从五缸六排汽机型技术特点、汽缸结构特点、热经济性等方面对该方案进行分析,认为该方案经济、社会效益明显,推广应用前景广阔。

1 000 MW;超超临界;五缸六排汽;四缸四排汽

某工程拟建设2台1 000 MW级超超临界燃煤发电机组,汽轮机采用超超临界参数、一次中间再热、单轴、五缸六排汽、湿冷、凝汽式汽轮机。汽轮机参数为:28.0 MPa/600 ℃/620 ℃,额定功率1 050 MW,主蒸汽流量额定2 804.3 t/h,最大3 042 t/h,设计热耗(合同保证值)7 146 kJ/kWh,最大出力1 107.412 MW。

1 存在的问题

电力建设中,初始温度主要受当前材料和工艺影响,新蒸汽参数很难进一步提高。为了提高循环热效率,势必追求将“阻塞背压”做到尽量低。降低“阻塞背压”的方法有2种:一是提高末级叶片的高度,但由于汽轮机转速高,末级叶片高度很难进一步提高。二是增加低压缸的数量,增加凝汽器排汽面积。

2个以上排汽口的大容量机组的凝汽器可以制成多压式凝汽器,多压凝汽器包括双压式、三压式、四压式,在美国最多有六压式凝汽器。在一定条件下,多压式凝汽器的平均折合压力比单压式的低,之所以有这样好的效果,是因为排汽对凝汽器的放热量更为均匀,整个冷却面积能更充分有效地发挥作用[1]。

本着节能降耗,降低汽轮机发电热耗的目的,以下提出了1 000 MW级超超临界一次再热、五缸六排汽汽轮机方案,在国内同类机组中属于首次采用,填补了国内大型火电机组的一项设计空白。

2 五缸六排汽机型技术特点分析

2.1 轴系方面

五缸六排汽方案与四缸四排汽方案相比,轴系明显加长,轴系稳定性如何保证是值得关注的技术难题。采用传统汽缸和双支点轴承的汽轮机遭遇了转子与汽缸间相对膨胀过大和长轴系稳定性的瓶颈,为此,美国在百万千万及以上汽轮机试图采用双轴结构。

西门子公司针对大型机组特点开发了独门的推拉缸技术,结合单支点轴承,巧妙的解决了单轴大机组的相对膨胀和轴系稳定性问题。采用单轴五缸六排汽的德国Boxberg电厂910 MW机组和德国Niederaussem电厂1 025 MW机组已于1999年及2002年分别投产。

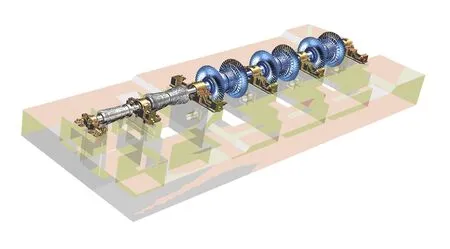

机组采用1只高压缸、1只中压缸和3只低压缸串联布置。汽轮机5根转子分别由6只径向轴承来支承,除高压转子由2个径向轴承支承外,其余3根转子,即中压转子和3根低压转子均只有1只径向轴承支承。五缸6个轴承的支承方式结构紧凑,可有效减少汽轮机运转层平台尺寸,同时可减少基础变形对轴承荷载和轴系对中的影响。此外,单轴承支撑,轴承比压大,轴系稳定性好。机组轴系示意如图1所示。

图1 机组轴系示意

2.2 热效率方面

采用五缸六排汽方案,可大大增加排汽面积,显著降低背压,提高热效率。五缸六排汽方案全年背压均低于四缸四排汽方案,即在热效率方面前者高于后者。

2.3 极限功率方面

从汽轮机极限功率上讲,影响极限功率的主要因素是末级轴向排汽面积,然而末级叶片高度和平均直径的增大将使动叶离心力增大,受到叶片材料强度的限值。为了增加单机功率,最有效的措施是增加汽轮机的排汽口。当汽轮机最大功率达到1 100 MW时,四缸四排汽方案由于低压缸末级叶片总容积流量有限而无法满足。此时,五缸六排汽方案的优势即脱颖而出。

2.4 设计周期方面

四缸四排汽转型到五缸六排汽后,针对汽机厂模块化设计理念,高、中压缸模块不变化,对于低压缸模块来说,并不是简单由原来的2个1 000 MW等级低压缸模块改为3个600 MW等级低压缸模块,汽机厂将通过优化末级叶片高度、提高低压缸通流效率、确定轴系稳定性计算等,确定是采用1 000 MW等级低压缸模块还是600 MW等级低压缸模块。设计周期保守估计,五缸六排汽方案比四缸四排汽方案会增加5~6个月。

3 五缸六排汽方案汽缸结构特点分析

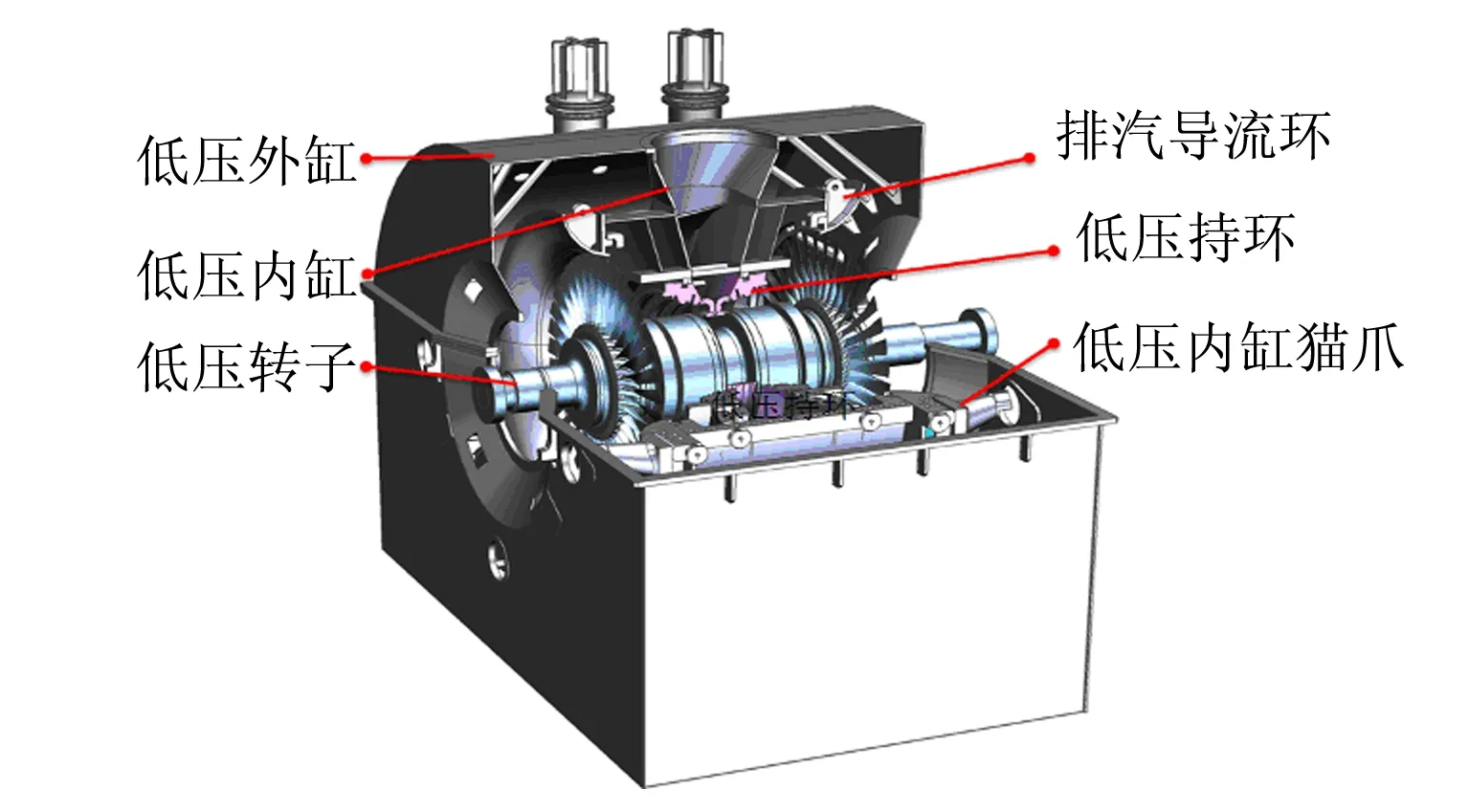

五缸六排汽汽轮机总体型式为单轴五缸六排汽,由5个模块组合:1个单流圆筒型高压缸,1个双流中压缸,3个双流低压缸。圆筒型高压缸能够承受更高压力的要求,该工程初压选择为28 MPa;采用先进高温材料的应用使得中压进汽温度能够达到620 ℃;根据排汽容积流量的大小(背压及功率)选配3个双流低压缸。超低背压汽轮机结构外型如图2所示。

图2 超低背压汽轮机结构外型

每个低压缸采用2个双流设计。低压外缸与排汽装置刚性连接与轴承座分离,不参与机组的滑销系统,减小了机组的轴向推力,而且低压外缸的变形不影响机组的轴系和动静间隙,抽真空时不会影响机组的动静间隙。低压内缸通过其前后各2个猫爪,搭在前后2个轴承座上支撑整个内缸、持环及静叶的重量。并以推拉装置与中压外缸相连,以保证动静间隙。五缸六排汽汽轮机低压缸结构如图3所示。

图3 五缸六排汽汽轮机低压缸结构

4 五缸六排汽与四缸四排汽热经济性分析

由于五缸六排汽方案采用低压末级叶片能够承担较大通流面积,故选用较低的额定背压3.3 kPa,而四缸四排汽方案选用4.2 kPa。经过冷端优化,汽轮机2种方案主要参数为:方案一,28 MPa/600 ℃/620 ℃汽轮机五缸六排汽方案,设计背压是3.3 kPa;方案二,28 MPa/600 ℃/620 ℃汽轮机四缸四排汽方案,设计背压是4.2 kPa。2种方案的主要技术参数对比见表1。

表1 汽轮机主要技术参数对比

项目五缸六排汽方案四缸四排汽方案型式超超临界,一次中间再热,五缸六排汽、凝汽式超超临界,一次中间再热,四缸四排汽、凝汽式额定出力/MW10501050主蒸汽压力/MPa2828主蒸汽温度/℃600600主蒸汽流量/(t·h-1)2804.32841.5再热压力/MPa5.5205.586再热温度/℃620620回热系统三高六低一除氧,十级回热三高五低一除氧,九级回热给水温度/℃298.4299.2平均背压/kPa3.34.2给水泵驱动方式汽动汽动机组热耗/(kJ·kWh-1)71467227

为了更准确、更合理、更贴近实际的对比2种方案的经济性,以下根据2种机型冷端优化的背压,绘制了五缸六排汽方案与四缸四排汽方案1—12月份背压曲线,如图4所示。

图4 五缸六排汽方案与四缸四排汽方案1—12月份背压曲线

针对不同月份下不同水温对应的背压值,按背压热耗修正曲线计算不同背压对应热耗值,绘制了五缸六排汽方案与四缸四排汽方案1—12月份热耗曲线,如图5所示。

根据图4可知,全年1~12月中,五缸六排汽方案的平均背压均低于四缸四排汽的平均背压,但是7~8月期间,2种方案背压值最接近。根据图5可知,当6~8月正值全年用电高峰期间,五缸六排汽方案的发电热耗水平反而比四缸四排汽方案的发电热耗水平高,出现倒挂现象,是因为五缸六排汽的额定背压过低,导致夏季工况下热耗急剧恶化,比四缸四排汽方案热耗值要高。

图5 五缸六排汽方案与四缸四排汽方案1—12月份热耗曲线

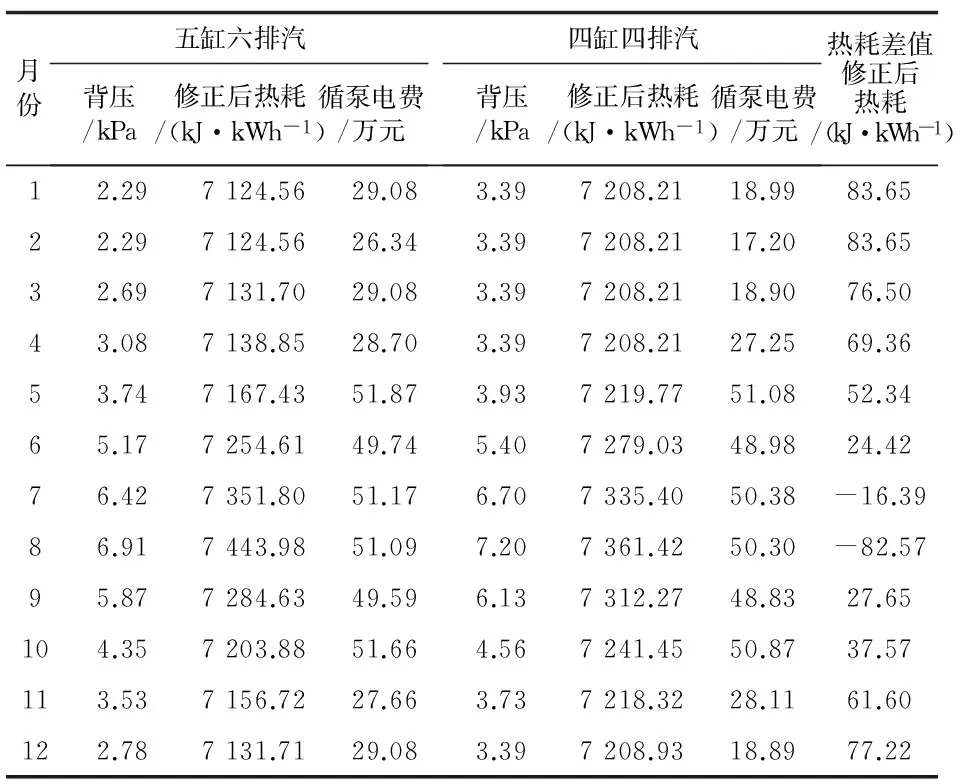

2种方案不同月份背压对应热耗值对比表见表2。

表2 2种方案不同月份背压对应热耗值对比表

月份五缸六排汽背压/kPa修正后热耗/(kJ·kWh-1)循泵电费/万元四缸四排汽背压/kPa修正后热耗/(kJ·kWh-1)循泵电费/万元热耗差值修正后热耗/(kJ·kWh-1)12.297124.5629.083.397208.2118.9983.6522.297124.5626.343.397208.2117.2083.6532.697131.7029.083.397208.2118.9076.5043.087138.8528.703.397208.2127.2569.3653.747167.4351.873.937219.7751.0852.3465.177254.6149.745.407279.0348.9824.4276.427351.8051.176.707335.4050.38-16.3986.917443.9851.097.207361.4250.30-82.5795.877284.6349.596.137312.2748.8327.65104.357203.8851.664.567241.4550.8737.57113.537156.7227.663.737218.3228.1161.60122.787131.7129.083.397208.9318.8977.22

由表2可知,年均发电热耗方面:2种方案按1~12月不同背压对应热耗差值总和求平均值,五缸六排汽方案年均发电热耗为7 209.54 kJ/kWh,四缸四排汽方案年均发电热耗为7 250.79 kJ/kWh,两者相差41.25 kJ/kWh,相当于五缸六排汽方案比四缸四排汽方案年均节约发电煤耗1.5 g/kWh。

年均循环水泵电耗方面:五缸六排汽方案每台机组年均电耗按成本电价折算合计是430万元,四缸四排汽方案每台机组年均电耗按成本电价折算合计是475万元。五缸六排汽方案比四缸四排汽方案节省年均运行费用45万元。

5 五缸六排汽与四缸四排汽综合经济比较

5.1 2种方案单台机组总初投资

2种方案单台机组总初投资差别见表3。

表3 2种方案总初投资差别(单台机组) 万元

汽轮机结构型式汽轮机低压缸凝汽器及循环水系统主厂房土建总计四缸四排汽方案0000五缸六排汽方案+2500+840+150+3490

5.2 机组煤耗及燃料费用

在边界条件及热力系统不变的前提下,按照年发电利用小时数5 000 h,单台机组年发电量为50亿kWh,计算2种方案下单台机组的年均发电热耗值、发电标煤耗、年标煤用量差值,以及年运行费用差值,具体数据见表4。

表4 两种方案单台机组热耗、煤耗、年运行费用

汽轮机结构型式年均发电热耗值/(kJ·kWh-1)发电标煤耗/(g·kWh-1)发电标煤耗差值/(g·kWh-1)年标煤用量差值/万t年运行费用差值/万t五缸六排汽方案7209.54262.94基准00四缸四排汽方案7250.79264.44+1.5+0.75+412.5

考虑到五缸六排汽方案比四缸四排汽方案年均节电费用45万元,两种方案单台机组年运行费用差值为457.5万元。

5.3 年费用比较

采用最小年费用比较法,计算公式如下:

NF=i(1+i)n×K/((1+i)n-1)+C

(1)

式中:NF为年费用,万元;K为投资的现值,万元;n为设备经济运行年限,取25年;C为折算的年运行费用(包括运行电费、维修费和管理费等,假设经济运行期内每年的运行费是等额的),万元;i为折现率。

2种方案单台机组的年费用对比见表5。

表5 2种方案单台机组年费用对比

方案燃料成本/万元初投资/万元设备运行费用/万元年费用/万元五缸六排汽方案-412.5+3490-45-130.56四缸四排汽方案基准基准基准基准

由表5可知,五缸六排汽方案比四缸四排汽方案年费用降低约130万元。

5.4 五缸六排汽方案的拟定

从环保、节能降耗上讲,五缸六排汽方案也优于四缸四排汽方案。该工程五缸六排汽方案2台机组年节约标煤1.5万t,相当于减排烟尘5 050 t/a、减排SO2308 t/a、减排NOx量65 t/a及减排温室气体CO241 550 t/a。该工程五缸六排汽方案,改善了环境空气质量,减少了温室气体CO2,从而降低温室效应,具有可观的环境效益。

6 结束语

五缸六排汽方案比四缸四排汽方案年均节约发电煤耗1.5 g/kWh,具有良好的社会效益。五缸六排汽汽轮机在1 000 MW超超临界机组中的成功应用,开拓了火电设计行业的新领域,带来了主机配置的革命性突破。在北方地区环境温度较低的地方或南方地区采用一次循环直流冷却,能够使得汽轮机背压降低到超低背压,推广应用前景广阔。

[1] 谭欣星,周文涛.多压凝汽器供热的研究[J].长沙理工大学学报:自然科学版,2008,5(4):48-52.

Technology Analysis on Five Cylinder Six Exhaust Steam of 1 000 MW Ultra-supercritical Steam Turbines

Wei Baoquan1,Li Hui2,Lv Shaosheng1

(1.Hebei Electric Power Design&Research Institute,Shijiazhuang 050031,China;2.Qingdao Hongrui Electric Power Engineering Consulting Co.,Ltd.,Qingdao 266100,China)

In order to further reduce the back pressure of turbine and improve thermal efficiency of cycle,the paper put forward the scheme of five cylinder six exhaust steam.According to the analysis of machine technical characteristics、cylinder structure features and heat economy,the result shows that the scheme of five cylinder six exhaust steam is desirable in economic and social benefits and application of it prospects well.

1 000 MW;ultra-supercritical;five cylinder six exhaust steam;four cylinder four exhaust steam

TK223.26

B

1001-9898(2017)05-0051-04

本文责任编辑:王丽斌