冲击荷载下深梁动态断裂行为的光弹性实验

2017-11-06岳中文杨仁树

岳中文,宋 耀,杨仁树,王 煦,邱 鹏,陈 程

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

冲击荷载下深梁动态断裂行为的光弹性实验

岳中文,宋 耀,杨仁树,王 煦,邱 鹏,陈 程

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

动光弹;冲击荷载;动态应力强度因子;深梁;断裂

深梁是工程结构中最常见的基本构件之一。实际工程中,深梁结构常会承受冲击荷载的作用[1-2]。如果不能正确掌握构件的动态断裂机理,将在实际的施工、建设过程中造成严重后果,导致重大经济损失。因此,研究冲击荷载作用下深梁构件的动态断裂行为对优化施工方案、结构安全性评估等方面具有重要的现实意义。目前,国内外一些学者对冲击荷载作用下梁的断裂机理进行了一些研究。例如,许斌等[3-5]利用高速摄影技术分别研究了无腹筋梁、钢筋混凝土梁、钢筋混凝土深梁在不同冲击速度下裂缝产生、发展及扩展轨迹的差异。Saatci等[6]研究了不同配筋率的梁在不同冲击能量作用下产生的裂纹形态和破坏规律。Chen等[7]进行了一系列实验研究以探讨不同尺寸钢筋混凝土梁、板的低速冲击性能。Tachibaba等[8]采用低速冲击系列实验研究了不同跨度、不同横截面和不同配筋情况下梁的冲击断裂行为。Kishi等[9]通过落锤冲击实验研究,证实了梁的抗弯承载能力可通过冲击荷载下梁的最大和残余变形来衡量。Adhikary等[10]研究了深梁在冲击荷载作用下的抗剪强度。从所查文献来看,目前针对简支深梁在冲击荷载作用下的动态断裂行为研究成果仍然较少,关于深梁冲击断裂行为的问题有待进一步研究。

动态光弹性法是研究断裂力学问题的重要实验手段之一[11-12]。1955年,Post[13]首次提出了光弹性研究方法。随后光弹性分析方法在动态裂纹领域的研究受到了人们的广泛关注。目前有不少学者利用这一方法进行动态断裂力学方面的实验研究,如,Xu等[14]用动光弹方法研究了含层理homalite试件在冲击荷载下的断裂行为。Hayasi等[15]用动光弹实验研究了垂直冲击荷载对建筑物梁和柱的破坏效果。陆渝生等[16]分析了冲击应力波在洞室结构顶部的传播及作用过程。李松刚等[17]研究了某设备在冲击荷载作用下的内部应力分布随时间的变化情况。尹航等[18]采用动态光弹性实验研究了冲击荷载下物体自由边界主应力分布情况。

本文采用自制的新型光弹性材料模拟深梁结构,进行了冲击荷载下深梁动态断裂行为的动态光弹性实验,对冲击荷载下深梁的应力分布、裂纹尖端动态应力强度因子变化规律以及动态应力强度因子与裂纹扩展速度的关系进行了讨论与分析。

1 利用光弹性数据确定裂纹尖端应力强度因子的方法

裂纹尖端荷载的基本形式共有三种,即拉伸荷载(I型)、面内剪切荷载(II型)、离面剪切荷载(III型)。裂纹尖端承受混合型荷载时,可表示为

(1)

(2)

(3)

(4)

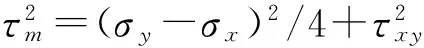

将式(1)~式(3)代入式(4)中,可得裂纹尖端附近等差条纹图的关系式

(5)

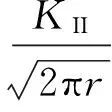

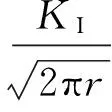

式中,m=KII/KI。

式(5)中共有三个变量KI、KII和σxo,用来对混合型裂纹尖端的等差条纹图形进行分类,Dally等[19-20]都计算出了具体分类方案。混合型等差条纹图最为突出的一个特征是裂纹尖端条纹具有不对称性。对于II型裂纹,混合模式指数m-1→0,裂尖条纹图仍为对称图形。当混合模式指数m从0增加到0.1时,裂纹尖端的等差条纹图形即逐步转变为非对称图形。

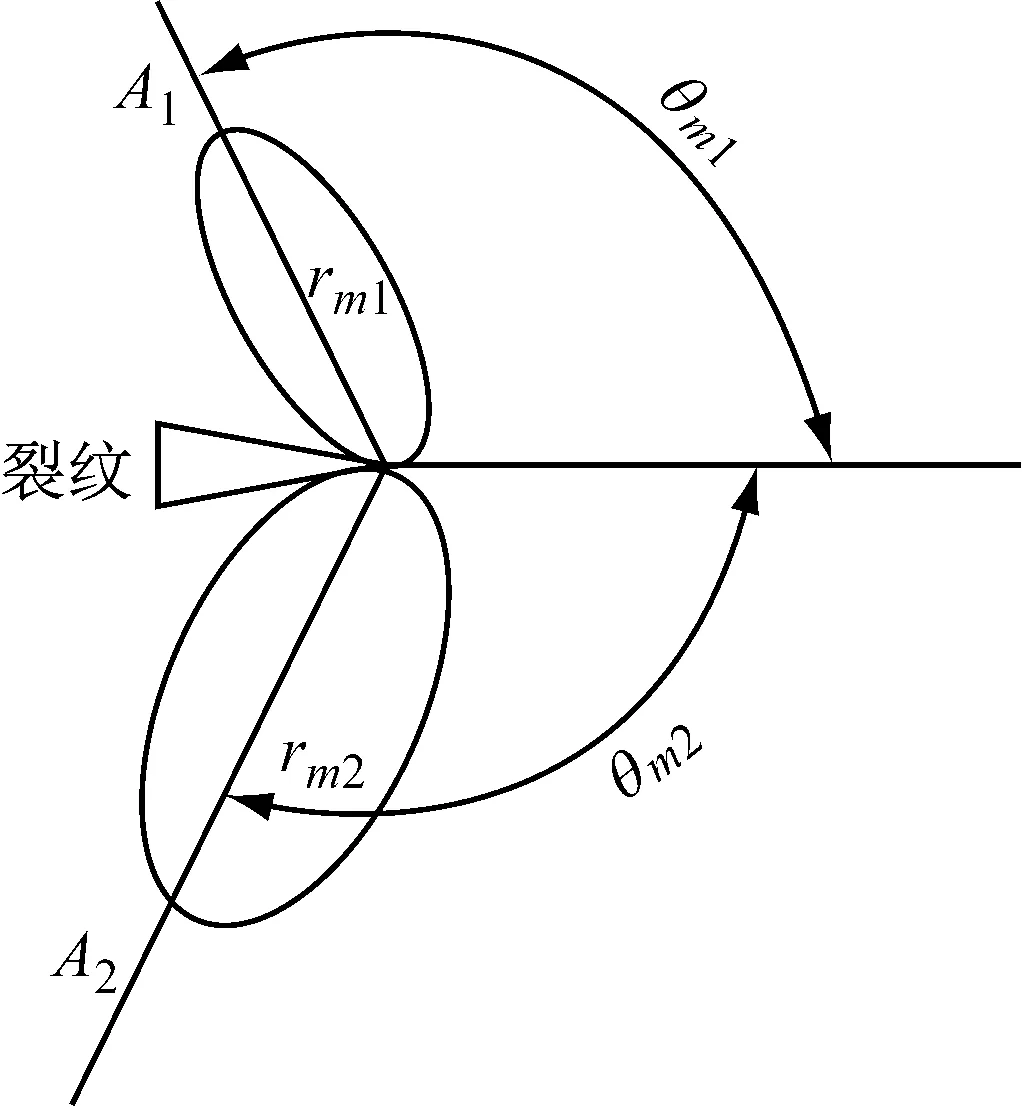

Irwin[21]针对I型裂纹给出了确定裂尖动态应力强度因子K值的一种简单的工程方法。如图1所示,在图中A1和A2点上,∂τm/∂θ=0,根据距离rmj和倾角θmj即可确定裂纹尖端的应力强度因子KI和KII以及应力场参数σox。对于A1、A2中的任何一个点而言,满足

∂τ/∂θ(θ=θmj;r=rmj)=0

(6)

由式(6)可以得到一个关于σox的关系式作为混合模式指数m的一个函数。对于点A1、A2而言,即j=1和j=2时,σox是相同的,因此可以得到一个关于混合模式指数m的三元方程,该三元方程的解为

KII=mKI,m=Hm(rm1,rm2;θm1,θm2)

(7)

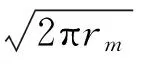

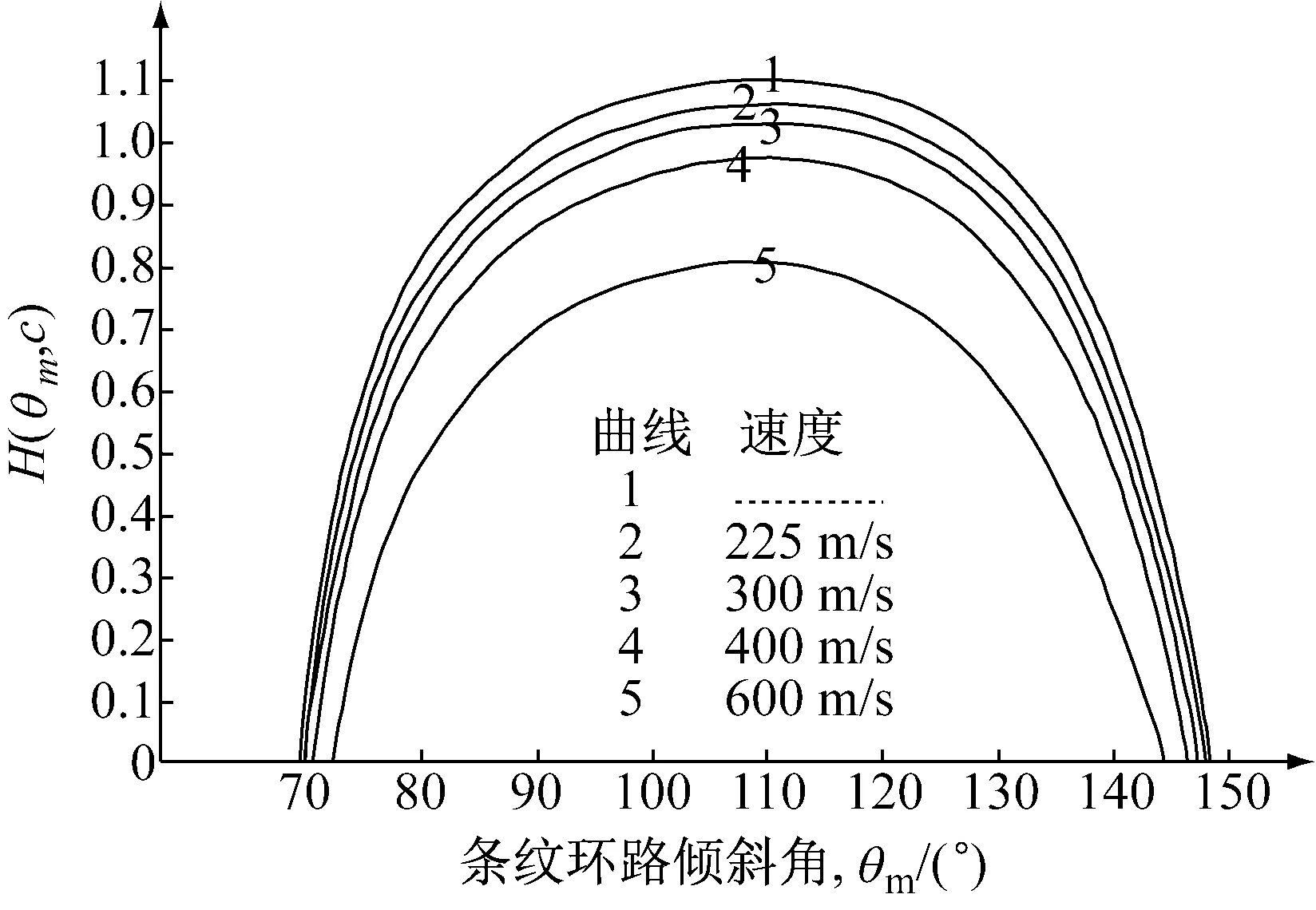

式中,Hm为四个几何参数的函数。对于I型裂纹,函数Hm与θm的关系可用图2表示。因此,I型裂纹尖端的应力强度因子KI可以表示为

(8)

式中:N为条纹级数;fσ为条纹值;h为试件厚度值。对于运动裂纹尖端的动态应力强度因子,式(8)可以引入裂纹扩展速度c并表示为

(9)

图1 裂纹尖端等差条纹图形示意图Fig.1 Geometrical configuration of asymmetric isochromatic crack-tip fringe loops

图2 H(θm,c)与倾角θm关系图Fig.2 Normalized stress intensity factor H(θm,c) versus fringe loop tilt angle θm

2 实验设计

2.1实验系统

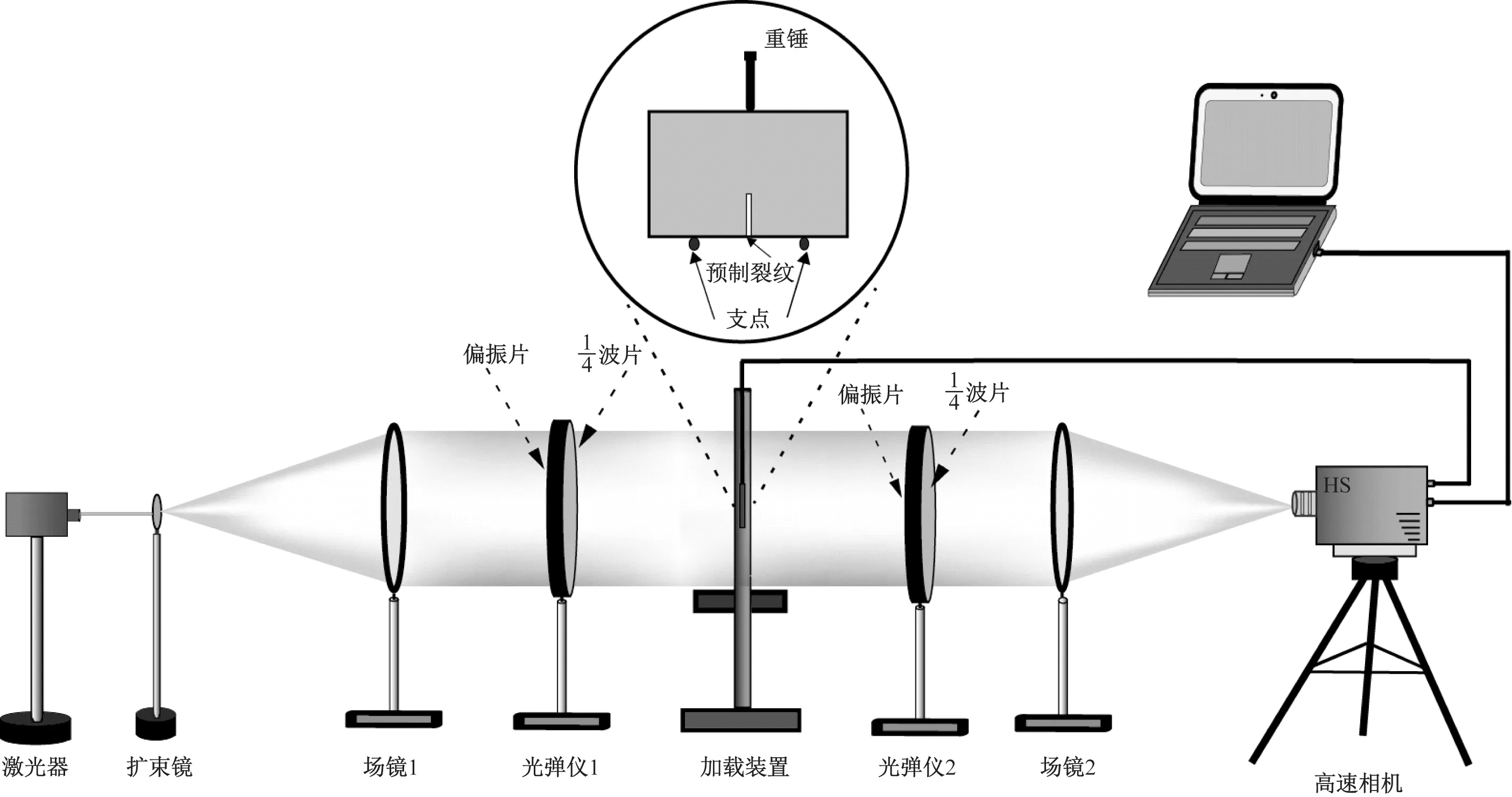

实验采用中国矿业大学(北京)动态光测力学实验室的数字激光爆炸加载动光弹实验系统[22],该系统既可用于冲击加载实验,也可用于爆炸加载实验。图3为数字激光光弹性实验系统的结构示意图。该系统采用平行光透射式光路,由激光光源、图像采集系统、加载系统、光弹仪和透镜组成,具有操作简便、安全可靠、可以实时查看实验效果、实验周期短等优点。

图3 数字激光动态光弹性实验系统结构示意图Fig.3 Schematic of digital laser dynamic photoelasticity experimental system

2.2试件尺寸设计

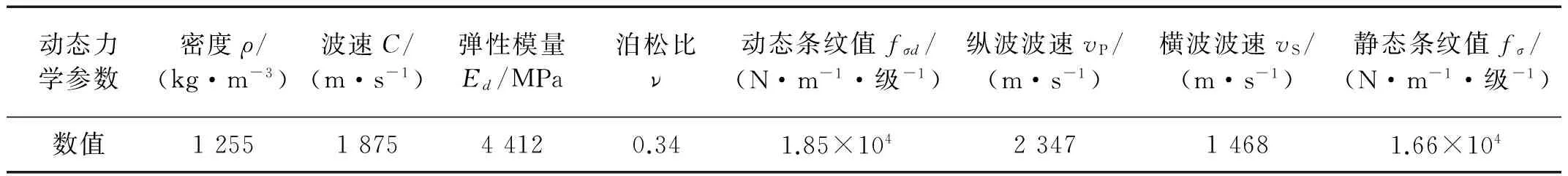

实验系统中的高速相机拍摄频率设置为105fps时,拍摄到的视场区域最大尺寸为107 mm×65 mm。根据实验系统中高速相机的视场范围,将试件尺寸确定为107 mm×65 mm,保证整个试件恰好出现在高速相机的视场中。本实验采用自制的光弹性实验专用环氧树脂板作为实验材料,其基本力学参数见表1。试件的厚度为8 mm,跨度为90 mm,跨高比为1.38。根据我国《混凝土结构设计规范》(GB 50010—2010)中规定,跨高比l0/h≤2的简支梁称为深梁,本实验的试件满足国家规范中关于深梁的定义。在深梁下边缘中间处预制一长度为10 mm的竖直裂纹,进行简支深梁冲击实验,试件示意图如图4所示。

表1 光弹模型基本力学参数表Tab.1 The basic mechanical parameters of photoelastic model

图4 深梁试件尺寸示意图Fig.4 Schematic of deep beam specimen

2.3实验方案

将深梁试件放在加载平台上,使落锤冲击位置正好位于试件上边缘中间处。底部两支座间距为90 mm,试件底部预制裂纹到左右两支座的距离相同,均为45 mm,如图5所示。落锤总质量为2.062 kg,下落高度为331 mm。实验时,将动光弹光路调整为圆偏振光场暗场,激光器输出频率设置为230 mW,高速相机拍摄频率设置为105fps,快门速度设置为1/1 000 000 s,进行等差线条纹的采集和记录。最后通过测量和计算采集到的等差条纹,即可确定试件在不同时刻的应力状态[23]。

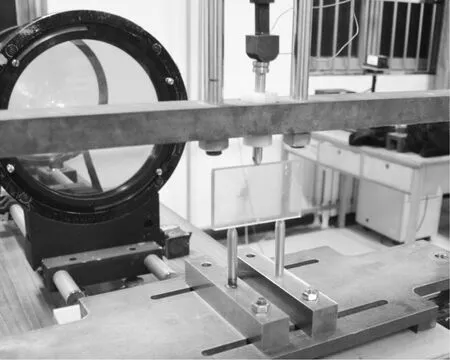

图5 深梁试件冲击实验图Fig.5 Impact experiment of deep beam

3 实验结果及分析

3.1实验结果

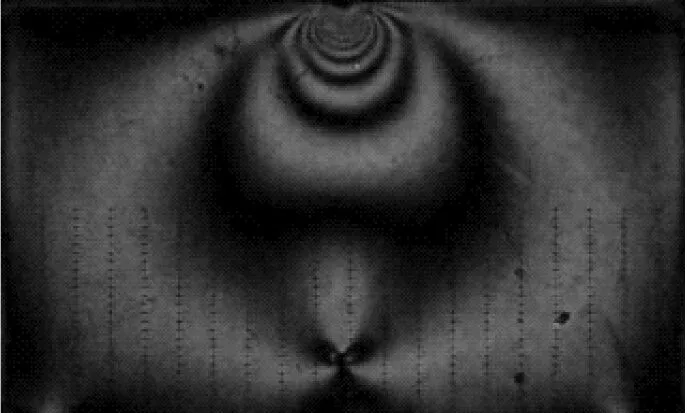

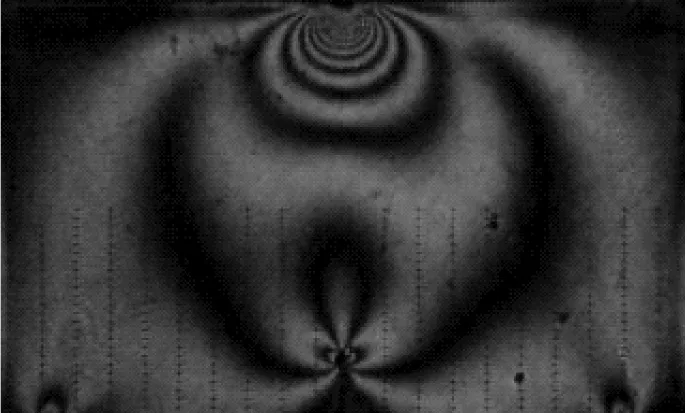

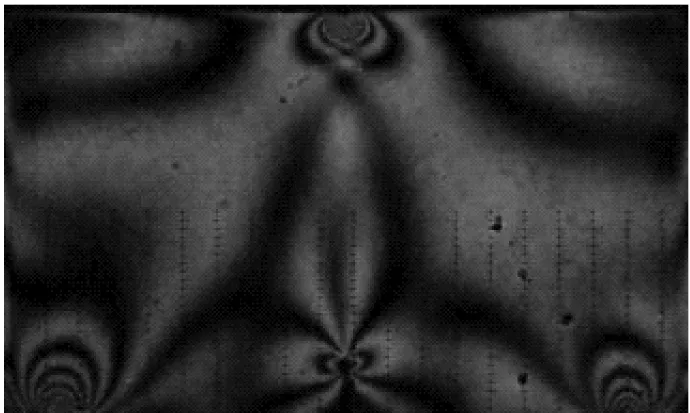

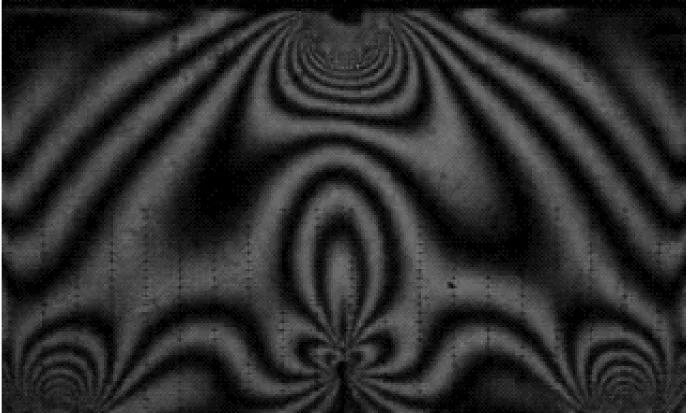

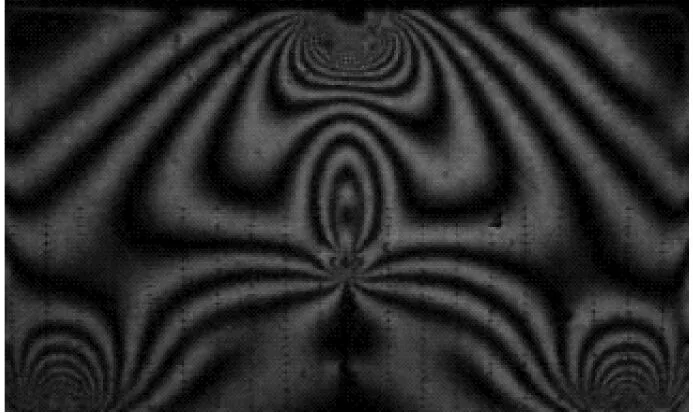

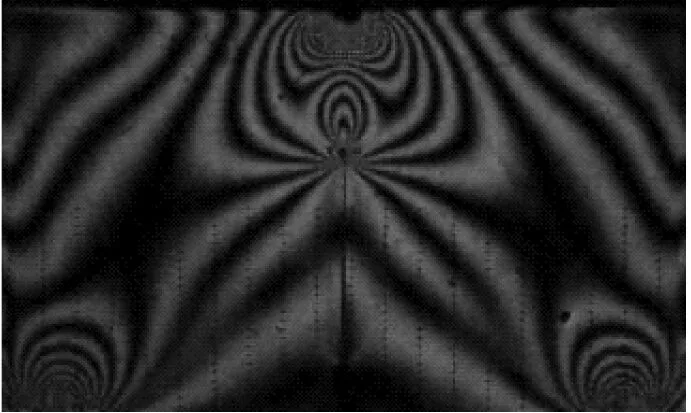

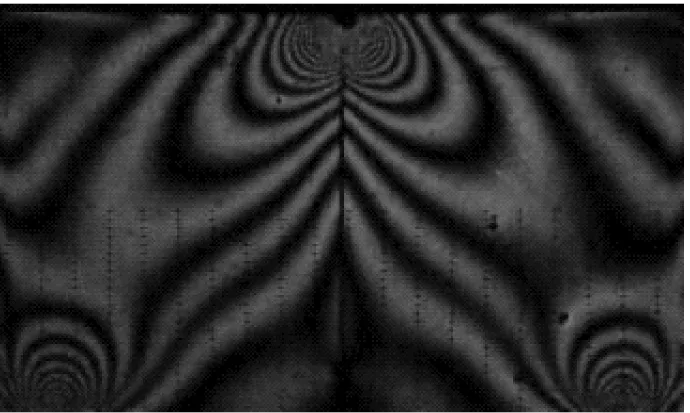

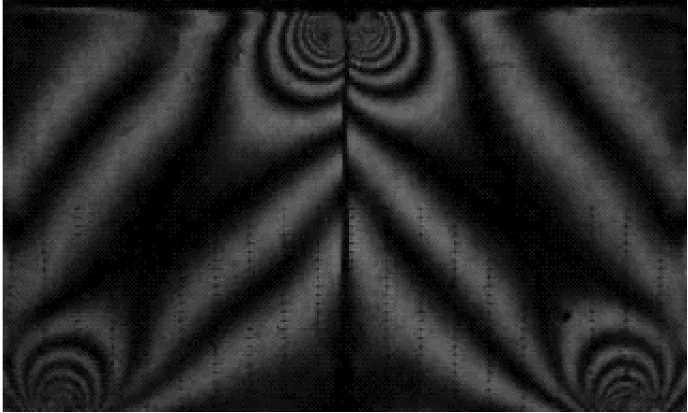

图6为冲击实验简支深梁中等差条纹系列图片。由图6可知,试件的等差条纹变化过程十分清晰,清楚反映了简支深梁试件在冲击荷载作用下的应力变化情况。t=0 μs时,落锤击中试件的跨中部位,试件中的应力以应力波的形式由落锤击中试件处向下传播。t=100 μs时在深梁试件底部预制裂纹尖端附近产生应力集中,t=130 μs时简支深梁的两支点处也产生了应力集中。此后,试件中的等差条纹越来越密集,其中,试件底部预制裂纹尖端处、落锤加载点处、两支点支撑试件处的条纹最密集,其他区域的等差条纹相对稀疏,说明整个试件中这四个区域承受的应力相对较大。t=810 μs时试件起裂,裂纹基本沿直线竖直向上扩展。在裂纹扩展过程中,整个试件中的等差条纹逐渐减少,简支深梁内部的应力逐渐减弱,但是落锤加载点处、运动裂纹尖端区域以及两支点支撑处的等差条纹仍然保持密集状态,几乎没有变化。在落锤击中试件到试件完全开裂的过程中,试件内部的应力始终呈左右对称的状态分布。

(a) t=0 μs

(b) t=100 μs

(c) t=130 μs

(d) t=450 μs

(e) t=810 μs

(f) t=850 μs

(g) t=900 μs

(h) t=950 μs

(i) t=1 000 μs图6 深梁冲击实验等差条纹图Fig.6 Isochromatic fringes picture of deep beam impact experiment

3.2结果分析

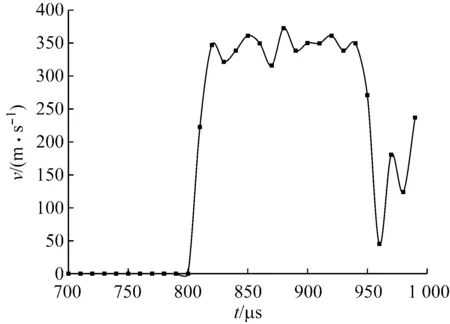

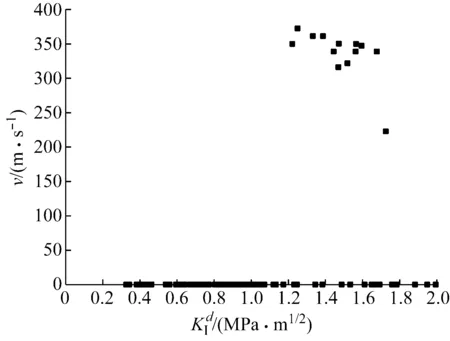

图7表示冲击荷载作用下简支深梁试件裂纹扩展速度与时间关系图。由图7可知,t=0 μs时落锤击中深梁试件的跨中部位。t=0~800 μs时间段,深梁试件始终没有起裂。t=810 μs时,裂纹扩展速度v为222.760 m/s,此时裂纹开始扩展。在t=820 μs时,裂纹扩展速度v上升到347.005 m/s。在t=820~940 μs时间段,运动裂纹扩展速度v始终保持在310~380 m/s,基本保持匀速扩展,平均速度为345.703 m/s。t=950 μs时,裂纹扩展速度v开始下降,t=960 μs时,裂纹扩展速度v达到最小值45.026 m/s。随后,裂纹扩展速度v又震荡上升,直到深梁试件完全开裂。

图7 裂纹扩展速度随时间变化图Fig.7 Graph of crack velocity versus time

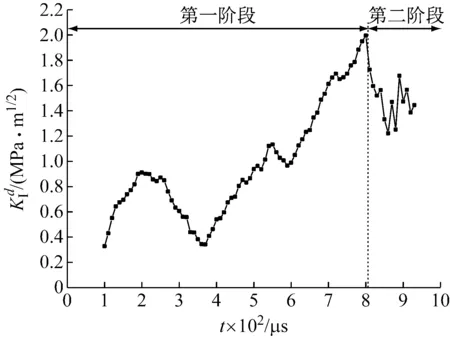

图8 裂尖应力强度因子随时间变化图Fig.8 Graph of stress intensity factor at crack tip versus time

图9 裂纹扩展速度与裂尖动态应力强度因子关系图Fig.9 Graph of crack velocity versus dynamic stress intensity factor at crack tip

4 结 论

本文采用动态光弹性实验方法,结合数字激光光弹性实验系统,对由环氧树脂材料制成的简支深梁试件进行了冲击动态断裂实验研究,结论如下:

(3) 裂纹起裂后,扩展速度先迅速增大,后保持在310~380 m/s,平均速度为345.703 m/s。

[1] 王明洋, 王德荣, 宋春明. 钢筋混凝土梁在低速冲击下的计算方法[J]. 兵工学报, 2006, 5(3):399-405.

WANG Mingyang,WANG Derong,SONG Chunming. A calculation method of reinforced concrete beam under low velocity impact[J].Acta Armamentarii,2006,5(3):399-405.

[2] 郑宏, 胡立黎, 刘源,等. 钢筋混凝土深梁填充钢框架抗震性能试验[J]. 中南大学学报(自然科学版), 2011, 3(3):797-802.

ZHENG Hong,HU Lili,LIU Yuan. Anti-seismic experiment on reinforced concrete deep beam infilled steel frame[J].Journal of Central South University (Natural Science), 2011,3(3): 797-802.

[3] 曾翔, 许斌. 无腹筋钢筋混凝土梁抗冲击行为试验研究[J]. 土木工程学报, 2012, 45(9):63-73.

ZENG Xiang, XU Bin. Experimental study on the impact-resistant behavior of RC beams without shear-resistant rebar[J].China Civil Engineering Journal, 2012,45(9):63-73.

[4] 许斌, 曾翔. 冲击荷载作用下钢筋混凝土梁性能试验研究[J]. 土木工程学报, 2014, 47(2):41-51.

XU Bin, ZENG Xiang. Experimental study on the behaviors of reinforced concrete beams under impact loadings[J].China Civil Engineering Journal,2014,47(2):41-51.

[5] 许斌, 曾翔. 冲击作用下钢筋混凝土深梁动力性能试验研究[J]. 振动与冲击, 2015, 34(4):6-13.

XU Bin, ZENG Xiang. Tests for dynamic behaviors of deep RC beams under impact loadings[J].Journal of Vibration and Shock, 2015,34(4):6-13.

[6] SAATCI S, VECCHIO F J. Effects of shear mechanisms on impact behavior of reinforced concrete beams[J]. ACI Structural Journal, 2009, 106(1):78-86.

[7] CHEN Y, MAY I M. Reinforced concrete members under drop-weight impacts[J]. Structures and Buildings, 2009, 162(1):45-62.

[8] TACHIBANA S, MASUYA H, NAKAMURA S. Performance based design of reinforced concrete beams under impact[J]. Natural Hazards and Earth System Science, 2010, 10(6):1069-1078.

[9] KISHI N, MIKAMI H. Empirical formulas for designing reinforced concrete beams under impact loading[J]. ACI Structural Journal, 2012, 109(4):509-519.

[10] ADHIKARY S D, LI B, FUJIKAKE K. Strength and behavior in shear of reinforced concrete deep beams under dynamic loading conditions[J]. Nuclear Engineering and Design, 2013,259(6):14-23.

[11] 王煦, 郭洋, 万烨, 等. 数字动光弹性实验技术的研究与应用[J]. 科学技术与工程, 2015, 15(10):136-139.

WANG Xu, GUO Yang, WAN Ye, et al. The study of digital dynamic photo-elasticity experiment and its application[J]. Science Technology and Engineering, 2015,15(10):136-139.

[12] 杨立云, 许鹏, 郭东明, 等. 新型数字激光动光弹性实验技术在爆炸力学中的应用[J]. 科技导报, 2013, 31(15):27-30.

YANG Liyun, XU Peng, GUO Dongming, et al. Dynamic photoelasticity method combined with laser and digital ultra high-speed camera and its applications in blasting mechanics[J]. Science & Technology Review, 2013, 31(15):27-30.

[13] POST D. Photoelastic stress analysis for an edge crack in a tensile field[J]. Proc. SESA, 1955, 13(2):99-116.

[14] XU L R, ROSAKIS A J. An experimental study of impact-induced failure events in homogeneous layered materials using dynamic photoelasticity and high-speed photography[J]. Optocals and Lasers in Engineering, 2003, 40(4):263-288.

[15] HAYASI R, MASUDA Y, HASHIMOTO S, et al. Photoelastic analysis of stress waves in building subjected to vertical impact under laboratory earthquake experiments[J]. International Journal of Impact Engineering, 2009, 36(9): 1150-1155.

[16] 陆渝生, 连志颖, 邹同彬, 等. 柔性与刚性分配层防护机理的动光弹试验分析[J]. 解放军理工大学学报(自然科学版), 2003, 4(6):54-57.

LU Yusheng, LIAN Zhiying, ZOU Tongbin, et al. Dynamic photoelastic investigations on protective mechanism of flexible and rigid distributed layer[J]. Journal of PLA University (Natural Science), 2003, 4(6):54-57.

[17] 李松刚, 杨国标, 倪凡,等. 应用新型动光弹系统研究某设备受冲击载荷作用[J]. 实验力学, 2011, 26(3):229-233.

LI Songgang, YANG Guobiao, NI Fan, et al. Investigation on stress distribution in a key equipment subjected to impact based on a new-type dynamic photoelastic system[J]. Journal of Experimental Mechanics, 2011, 26(3):229-233.

[18] 尹航, 杨国标, 李松刚, 等. 基于动态光弹性方法的冲击载荷作用下自由边界主应力研究[J]. 力学季刊, 2013, 34(3):451-455.

YIN Hang, YANG Guobiao, LI Songgang, et al. Research on principal stress on free boundary subjected to impact loading based on dynamic photoelastic method[J]. Chinese Quarterly of Mechanics, 2013, 34(3):451-455.

[19] DALLY J W, SANFORD R J. Classification of stress intensity factors from isochromatic fringe patterns[J]. Experimental Mechanics, 1978, 18(12):441-448.

[20] ROSSMANITH H P. Analysis of mixed-mode isochromatic crack-tip fringe patterns[J]. Acta Mechanica, 1979, 34(1):1-38.

[21] IRWIN G R. Disscussion to the dynamic stress distribution surrounding a running crack—a photoelastic analysis[J]. Proc. SESA, 1958, 16(1):93-96.

[22] 中国矿业大学(北京).数字激光爆炸加载动光弹实验系统:201110452028.5[P]. 2012-09-26.

[23] 龚敏, 贾聚平, 王德胜. 爆破模型的动态光测力学方法研究综述[J]. 爆破, 2005, 22(1):7-12.

GONG Min, JIA Juping, WANG Desheng. A review of studies on the blasting model by dynamic photomechanics[J]. Blasting, 2005, 22(1):7-12.

Photoelasticexperimentsondeepbeamfracturebehaviorsunderimpactload

YUE Zhongwen, SONG Yao, YANG Renshu, WANG Xu, QIU Peng, CHEN Cheng

(School of Mechanics & Civil Engineering, China University of Mining &Technology, Beijing 100083, China)

dynamic photoelasticity; impact loading; dynamic stress intensity factor; deep beam; fracture

O346.1

A

10.13465/j.cnki.jvs.2017.19.036

国家自然科学基金面上项目(51374210)

2016-05-11 修改稿收到日期:2016-09-27

岳中文 男,博士,副教授,1975年5月生

王煦 男,硕士,1990年6月生