大型人工砂石系统干法布袋收尘处理研究与应用

2017-11-04徐全基

徐全基

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

大型人工砂石系统干法布袋收尘处理研究与应用

徐全基

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

通过对大型人工砂石加工系统扬尘点分析,进行除尘处理方案技术经济分析、研究,选择合理的除尘处理工艺和设备进行除尘处理,响应国家环保要求,细化运行管理,达到集中收尘和“零”排放的环保要求,同时,达到运行方便,经济可靠。

大型人工砂石加工系统;干法布袋收尘;研究;应用

0 引言

水电建设需要大规模的砂石骨料需求,通过采石场开挖、运输、破碎、加工,而破碎和加工是砂石系统产生大量粉尘的主要环节,粉尘对周边环境及工人身体健康危害甚是严重,也造成环境污染,建设项目的环境保护日益重要。本文结合里底水电站大型人工砂石加工系统干法布袋除尘工艺设计原理、实际运行方面进行分析,谈谈大型人工砂石加工系统干法布袋除尘研究、应用。

里底和乌弄龙两电站建设工程砂石骨料需求量约700万t,砂石系统运行过程产生粉尘量较大。主要扬尘点46处,粉尘控制需处理风量约14.09~22.238 4万m3/h,根据现场空间位置在一筛、二筛和制砂车间布置布袋除尘器各1台,主要采用“喷雾洒水降尘+廊道、料仓、车间封闭降尘+脉冲布袋收尘”(脉冲布袋收尘是指“封闭收尘、风机抽风、顺流组合脉冲布袋除尘器除尘”、“负压抽风、布袋过滤、正压送灰组合式粉尘收集处理工艺”及“在线压缩空气低压脉冲清灰,PLC控制”实现差压定时自动或手动清理布袋上灰尘处理工艺)运行模式,通过除尘处理后空气中的粉尘浓度不超过30 mg/m3。

通过大型人工砂石加工系统扬尘点分析,进行除尘处理方案技术经济分析、研究,选择合理的除尘处理工艺和设备进行除尘处理,响应国家环保要求,细化运行管理,达到集中收尘和“零”排放的环保要求,同时,达到运行方便,经济可靠,为大型人工砂石系统除尘处理树立亮点和典范,也为类似工程提供经验。

1 布袋除尘器结构与应用

布袋除尘器由滤袋组件、导流装置、脉冲喷吹系统、出灰系统、控制系统、离线保护系统、箱体等组成。含尘气体由导流管进入各单元室,在导流装置的作用下,大颗粒粉尘分离后直接落入灰斗、其余粉尘随气流均匀进入各仓室过滤区,过滤后的洁净气体透过滤袋经上箱体、提升阀、排风管排出。随着过滤工况的进行,当滤袋表面积尘达到一定厚度时,由清灰控制装置(差压或定时、手动控制)按设定程序关闭提升阀,控制当前单元离线,并打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。落入灰斗中的粉尘经由卸灰阀排出后,利用输灰系统送出。

除尘器分为两种,分别为静电除尘器和布袋除尘器。静电除尘器在国内的应用较早,20世纪70年代就用于火力发电厂收尘,如吉林热电厂、保定发电厂;1974年福建邵武电厂首次采用国产双室二电场静电除尘器。经过多年的开发应用,静电除尘器技术成熟,除尘效率较高,目前已被广泛应用于电力、冶金、化工等行业。由于受当时工艺水平的限制,滤料质量不过关、滤袋破损,导致除尘效率低,换袋频繁,加之工作条件差,导致布袋除尘器没有得到推广应用。国外在火电厂采用布袋除尘器较早,据了解布袋式除尘器在美国、加拿大、澳大利亚及欧洲等地的一些火电厂被广泛采用,燃煤锅炉应用布袋式除尘器已是一项成熟的技术,最长已有40余年的历史,其效率高达99.9%。当时,由于国内环保要求不高,国外火电厂采用布袋除尘器也不是很多,在引进火电厂设备时大多数引进了静电除尘器,而没有引进布袋除尘器。

布袋式除尘器在我国矿山、建材、食品、制药、冶金、化工等行业已经成功应用多年,但在燃煤锅炉上,直到2001在呼和浩特市丰泰发电厂才首次应用成功,发展到现在已有10余家公司的布袋式除尘器在全国不同地区应用,大多数应用于发电厂部分大中型水电工程,但目前在水电工程砂石加工领域应用不多,成功案例较少,因此本文结合里底水电站大型人工砂石系统干法布袋收尘处理研究与应用进行了简要论述。

2 研究理论和实践依据

2.1 研究原理

封闭收尘及布袋除尘的原理为:封闭扬尘点,通过引风机产生的负压将各扬尘点含粉尘气体抽至除尘器本体。含粉尘气体进入除尘器本体后,经过内部多层滤布过滤,气体中的粉尘颗粒附着在滤布上,过滤后的干净空气则直接排出。当滤布上吸附的粉尘积累到一定量时,通过PLC控制的清灰喷吹阀,实现在线差压定时自动或手动清灰,击打滤布,使吸附其上的粉尘落入下方的集灰斗。使用连续泵和罗茨风机将集灰斗中收集的粉尘送入灰库集中处理。

除尘器收集的粉尘主要为砂石系统生产过程中产生的石粉及部分0.63 mm以下细颗粒,收集至灰库中可根据成品砂的质量检测数据,选择掺入成品砂,可改善成品砂的质量,得到回收利用价值。

2.2 实践依据

砂石料工程是水电工程中不可缺少的一部分,砂石料生产会产生大量的扬尘。如果不采取相应的措施收集这些扬尘,将对周边环境及现场作业人员的身体健康带来很大的危害。因此,砂石系统在生产时,必须采用一定的降尘收尘措施,保证现场及周边的环境。根据空气中扬尘物的特性,选择合适的收尘工艺和收尘设备,尽量简化运行方式,提高处理能力,并降低运行成本。

2.3 研究关键和难点

研究关键是对扬尘中颗粒物成分的分析,根据分析结果选择合适的处理工艺和收尘设备。

里底水电站人工砂石加工系统整体布置在EL:1829~EL:1830,基本在一个平面上。受场地限制,现场各车间之间距离较远,扬尘点较多,扬尘范围大。在如此广阔的场地中,如何布置合理的收尘处理设备,选用有效的处理工艺,以达到高效、低成本的除尘处理,是研究的难点。

3 研究内容、研究方法和技术路线

3.1 研究内容

⑴里底水电站人工砂石加工系统扬尘点及周边空气浓度、扬尘颗粒物组成跟踪测定;

⑵收尘处理工艺设计和设备选型;

⑶收尘系统运行管理方法的探讨和总结。

3.2 实施方案

⑴项目实施方法

以里底水电站大型人工砂石加工系统为试验基地,对系统内第一筛分车间、第二筛分车间、高频筛分车间、立破制砂车间、粗砂整形车间产生的扬尘进行详细的检测分析,确定收尘点的部位和数量、粉尘的性质、颗粒物组成。根据检测分析的结果,比较国内外主要的除尘处理工艺,选择最适合砂石加工系统使用的处理工艺以及设备。

⑵项目实施步骤:扬尘点空气浓度检测→检测结果分析研究→工艺选择及设备选型→除尘处理系统建安→系统投产后试运行→运行期跟踪取样(运行参数调整)→取样结果分析→最佳运行管理方案→正常投入运行。

3.3 试验内容

⑴空气中粉尘来源及空气质量

试验目的:掌握系统内扬尘的产生环节及发生量,分析扬尘处的空气浓度,以及扬尘中颗粒物的粒径分布。

试验原理:通过安装在系统扬尘点周边的大气颗粒物采样器,记录空气浓度,并分析扬尘中颗粒物的组成。根据空气浓度及颗粒物组成制定除尘处理工艺和设备选型方案。

试验内容:里底水电站人工砂石加工系统的扬尘主要产生在第一筛分车间、第二筛分车间、高频筛分车间、立破制砂车间、粗砂整形车间。产生的扬尘里面主要包含物料在破碎和筛分过程中散出的石粉及粒径小于0.63 mm的细颗粒。日常生产中,做好空气浓度、收尘量以及收集的粉尘的检测工作。

根据检测结果,制定并完善除尘处理系统的生产工艺、设备选型以及场地布置。

⑵系统试运行测试

试验目的:掌握系统运行的实际效果,并对设备的运行参数进行调整,以保证除尘处理系统高效的运行。

试验原理:对除尘处理系统的各收尘点周边的空气质量进行检测,比对设备处理量、周边空气质量、收集的粉尘量及收集的粉尘粒径分布。调整设备运行参数及运行管理规程,挖掘设备的工作潜力,达到高效低成本的运作。

试验内容:

1)除尘器处理能力,空气净化效果;

2)粉尘添加后,成品砂质量检测,粉尘回收利用效果。

4 除尘工艺布置

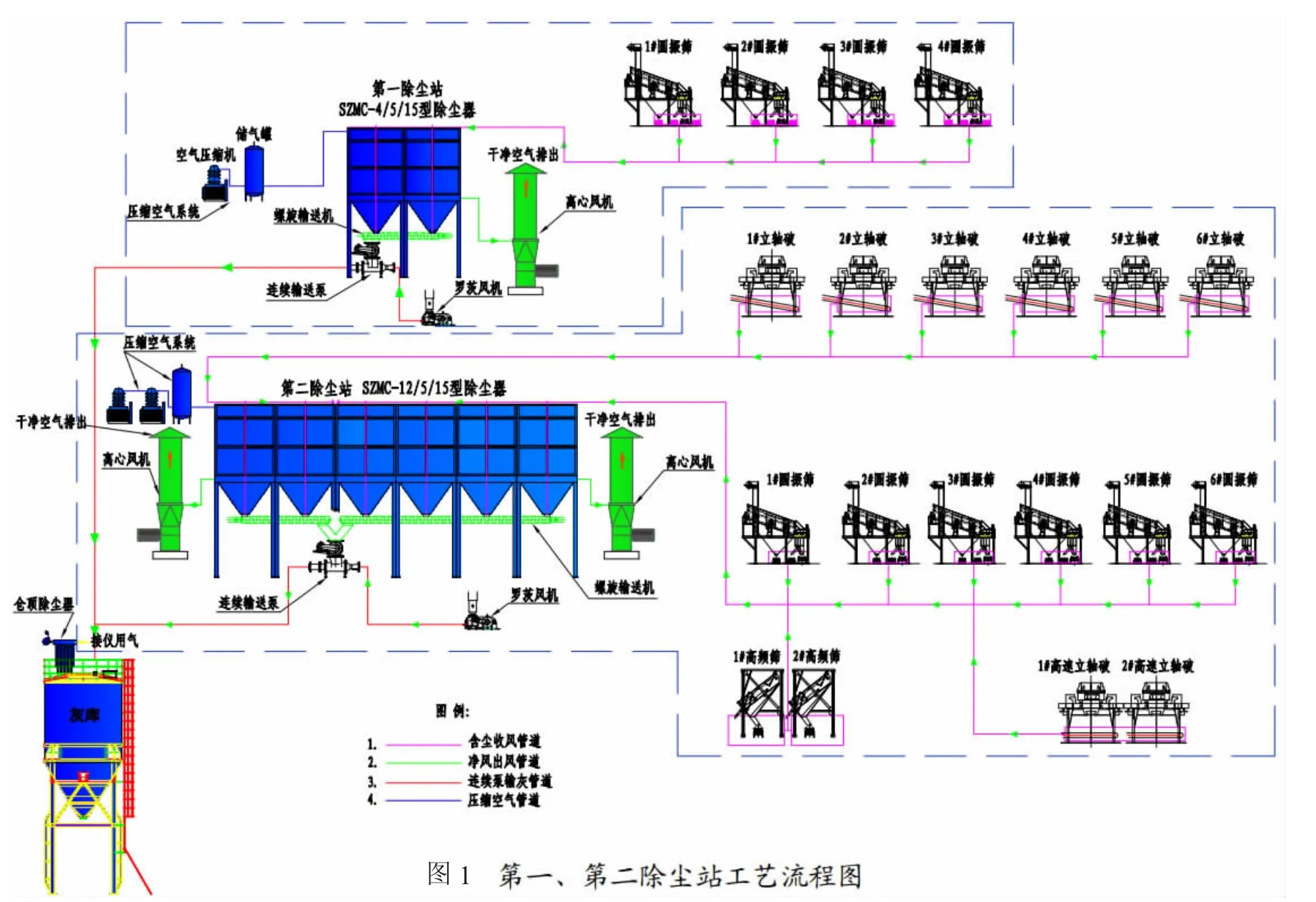

除尘系统由2座除尘站(SZMC-4/5/15、SZMC-12/5/15)和1座100 t灰库组成,距人工骨料料场约1 km,位于料场下游的缓坡台地,场地分布高程为1 830 m。第一除尘站(SZMC-4/5/15)布置于第一筛分车间,占地面积约36 m2,收尘覆盖面约300 m2,主要收尘对象是第一筛分车间4台圆振动筛和各胶带机下料口;第二除尘站(SZMC-12/5/15)布置于立破制砂车间,占地面积约85 m2,收尘覆盖面约900 m2,主要收尘对象是立破制砂车间6台立轴式破碎机、第二筛分车间6台圆振动筛、2台高频振动筛、粗砂整形车间2台高速立轴破和各设备及胶带机下料口;100 t灰库布置在胶带机尾部,暂存两个除尘站所收集的粉尘。

5 除尘工艺流程图

除尘工艺流程如图1所示。

6 成果、技术创新点及经济社会效益

6.1 研究成果、技术创新点

里底水电站大型人工砂石加工系统生产具有扬尘大不易控制、空气中悬浮物含量高等特点,除尘处理一直是困扰水电工程环保要求的难题,通过取样对空气颗粒度数值分析,选择合适的除尘处理工艺,降低除尘处理的运行成本,提高了系统运行综合效益,得到了国内砂石专家、业主、监理的高度赞誉。成功解决了技术难题,达到预期效果,通过研究取得了以下成果:

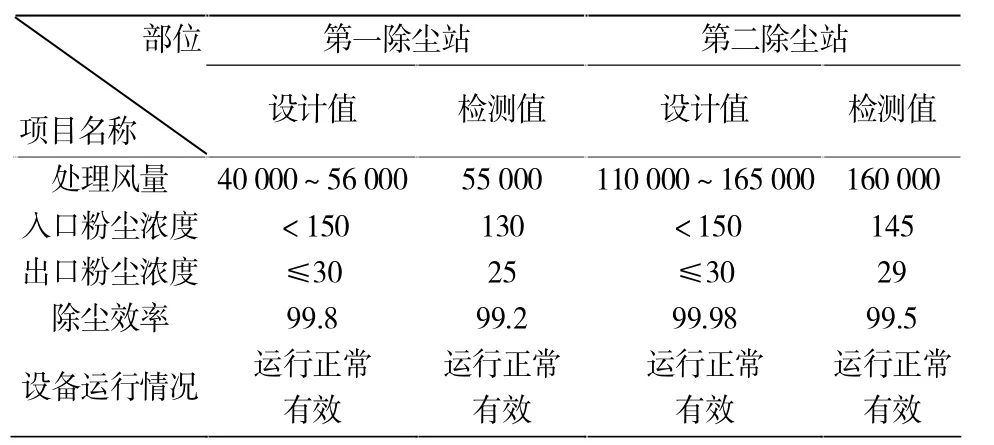

(1)除尘系统通过单机、无负荷、负荷3个阶段的调试,各设备运行正常有效,基本达到处理能力和预期除尘效果。

(2)在水电工程领域针对人工砂石料加工系统采用“封闭收尘、风机抽风、顺流组合脉冲布袋除尘器除尘”、“负压抽风、布袋过滤、正压送灰组合式粉尘收集处理工艺”及“在线压缩空气低压脉冲清灰,PLC控制”实现差压定时自动或手动清理布袋上灰尘处理工艺应用均为国内行业首次,并得到了充分验证。

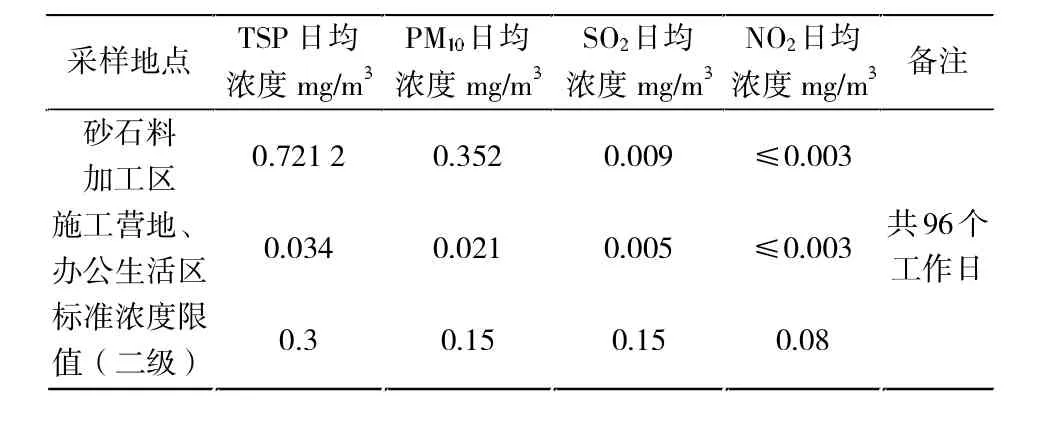

(3)运行期间对第一除尘站、第二除尘站观察、摸索及时调整工艺措施,除尘系统运行管理得到了更加有效改善,运行更加经济合理;另外通过对砂石系统砂石料加工区和施工营地、办公生活区施工营地、办公生活区粉尘取样检测数据分析,除砂石料加工区外粉尘质量均达到环保标准要求。

(4)雨季运行中粉尘潮湿,滤袋易打湿无法正常运行,且导致灰输出管道堵塞,增加防雨设施与安装小型振动器,解决滤袋易打湿、管路堵塞问题,也节约运行成本。

(5)以“喷雾洒水降尘+廊道、料仓封闭降尘+脉冲布袋收尘”为最佳模式运行。

(6)通过人工砂石加工系统扬尘点分析,进行除尘处理方案技术经济分析、研究,选择合理的除尘处理工艺和设备进行除尘处理,响应国家环保要求,细化运行管理,达到集中收尘和“零”排放的环保要求,同时,达到运行方便,经济可靠,为大型人工砂石系统除尘处理树立亮点和典范,也为我公司今后的大型人工砂石系统运行和除尘处理提供经验。

表1 第一、第二除尘站调试、运行结果统计表

依据检测数据表显示砂石料加工区粉尘总悬浮颗粒物(TSP)日均浓度为 0.721 2 mg/m3,施工营地、办公生活区粉尘总悬浮颗粒物(TSP)日均浓度为0.034 mg/m3,与标准要求相对比得出,除砂石料加工区外粉尘质量均达到《环境空气质量标准》(GB 3095-2008)二级标准要求。

表2 环境空气质量日均浓度检测结果统计表

6.2 经济社会效益

⑴除尘站投入前、后对文明施工(人工、材料等)成本、废水处理运行成本及减低石粉混凝土成本分析影响见表3:

表3 除尘站投入运行前、后经济效益指标统计表

⑵通过进行除尘处理方案技术经济分析、研究和对空气颗粒度数值分析,选择了合理的除尘处理工艺和设备进行除尘处理,降低除尘处理的运行成本,提高了系统运行综合效益,达到预期效果;同时响应国家环保要求,细化运行管理,达到集中收尘和“零”排放的环保要求,同时,达到运行方便,经济可靠。

截止目前砂石加工系统除尘设备运行正常、有效,尤其干法布袋收尘处理采用“封闭收尘、风机抽风、顺流组合脉冲布袋除尘器除尘”、“负压抽风、布袋过滤、正压送灰组合式粉尘收集处理工艺”及“在线压缩空气低压脉冲清灰,PLC控制”实现差压定时自动或手动清理布袋上灰尘处理工艺应用均为国内行业首次并得到了充分验证。是国内大型砂石系统除尘处理成功的案例,因此,通过研究与应用进一步完善人工砂石系统除尘处理工艺,为大型人工砂石系统运行和除尘处理提供经验,可供类似工程借鉴,具有深远的社会意义。

⑶除尘处理系统投入运行(收尘效果)

通过第一阶段试运行、第二阶段管理运行过程中工艺措施调整,第一除尘站、第二除尘站各设备运行正常有效,收尘效果较好,除尘效果如图2~5所示。

图2、4为除尘站投入运行(开机前)前,扬尘较大,整个一筛、制砂、二筛车间区域能见度不足1 m。

图3、5为除尘站投入运行(开机后)过程中,除尘站开启后约2 min左右,一筛、二筛、制砂车间产生的扬尘全部被除尘系统处理,扬尘减少明显,除尘效果较好。

图2 第一除尘站运行投入运行前

图3 第一除尘站投入运行过程中(开机后)

图4 第二除尘站运行投入运行前

图5 第二除尘站投入运行过程中(开机后)

7 思考与建议

还需进一步提高收尘效能,主要将提高收尘率和提升第二除尘站收尘工艺作为下阶段研究方向,通过适当增加辅助设备和少量更换设备器材容量,可使除尘站收尘率提高3%~4%,提高收尘效能及确保稳定常态砂平均石粉含量。

此外,进一步研究大型干法砂石加工系统除尘站设备和工艺的系统改进和提升技术,今后为类似工程提供参考。

[1]株州冶炼厂多膛炉工段.布袋收尘器的维护与管理 [J].有色金属(冶炼部分),1976(10).

[2]昆明冶炼厂.脉冲布袋收尘器的使用 [J].云南冶金,1976(01).

[3]李传昭.全国球式热风炉和布袋除尘器资料节选 [J].四川冶金,1979(03).

[4]任石坚.大型反吹风布袋收尘器PLC控制系统应用[J].有色设备,1998(03).

[5]周羲明,王明磊.实用新型布袋收尘器技术[J].山东冶金,2002(S1).

[6]段景堂.2 000 m2布袋收尘器收尘系统的改进 [J].有色金属(冶炼部分),2002(02).

[7]王毅.电除尘器与大型布袋收尘器技术经济分析 [J].水泥技术,2003(02).

[8]曾青.大型袋式除尘器局部结构安全分析与优化研究[D].武汉:华中科技大学,2006.

[9]蔡春万.浅谈布袋收尘器的设计制造与安装调试 [J].新世纪水泥导报,2007(03).

[10]唐明军.大型人工砂石系统除尘工艺研究 [J].才智,2010(22).

[11]钱清.试论隔板式沉降室在冶金炉窑收尘系统的应用[J].价值工程,2015(12).

X505

B

1672-5387(2017)10-0051-05

10.13599/j.cnki.11-5130.2017.10.018

2017-07-21

徐全基(1986-),男,助理工程师,从事水利水电工程金属结构制安、砂石系统设计研究工作。