CCS水电站压力钢管环型焊缝全位置焊接技术介绍

2017-11-04张兴元贾栋林

张兴元,贾栋林

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

CCS水电站压力钢管环型焊缝全位置焊接技术介绍

张兴元,贾栋林

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

厄瓜多尔科卡科多辛克雷水电站(简称CCS电站)是中国公司在国际项目实施规模最大、技术难度最高的EPC水电站工程。该电站引水压力钢管主管内径5.2 m,支管内径2.6 m;钢管最大静水压力6.18 MPa,设计内水压力(含水锤压力)6.83 MPa,HD值为3 551 m2。本文对引水压力钢管运用的环型焊缝现场全位置焊接技术进行总结介绍,为同类工程提供了良好的参考借鉴作用。

水电站压力钢管;环型焊缝全位置焊接技术

1 前言

CCS电站共布置有8台187.5 MW发电机组,引水发电系统内以一管四机形式布置两条引水压力管道。压力钢管全程为地下埋管,外包混凝土衬圈及围岩。钢管采用独立受力的方式进行设计,压力钢管主管内径5.2 m,支管内径2.6 m,主支管通过三级岔管进行连接。钢管最大静水压力6.18 MPa,设计内水压力(含水锤压力)6.83 MPa,HD值为3 551m2。

压力钢管全部采用60 kg/mm2的SUMITEN610F高强度钢板制造。其中主管总长约785 m,钢板厚度均为72 mm,安装焊缝长度合计2 244 m;支管总长约320 m,内径2.60 m,钢板厚度有38 mm和48 mm两种规格,安装焊缝长度合计758 m;岔管部分钢板厚度从38 mm至88 mm一共8种规格,安装焊缝长度合计508 m。

由于压力钢管安装工作处于整个项目进度计划的直线工期上,钢管安装工作必须如期完成,施工进度可控是整个工程按期完成的关键;加之,大厚度高强度钢焊接工艺复杂,焊接过程中极易产生焊接缺陷,超出标准要求的焊接缺陷必须进行焊缝修复返工,从而增加额外的工作量与施工时间。如何解决焊缝返工对施工进度的影响,唯一的办法就是保证优良的焊接质量,提高焊缝的一次检测合格率,以降低焊缝返工修复率。

中国水电第十四工程局有限公司机电安装事业部在CCS水电站引水压力钢管安装中开展科技创新,通过技术工艺优化,结合现场焊接的实际,从焊接工艺设计及人员焊接操作方便两方面出发,采取工艺措施,在安装焊缝焊接中取得了较高的一次焊接合格率,最大程度的降低了因超标焊接缺陷而导致的缺陷修复返工,为施工工期进度可控提供了可靠的技术保障。同时,在施工过程中为焊接人员最大可能的改善了焊接条件。

2 施工工艺流程(见图1)

图1 施工工艺流程

3 施工工艺及技术要点

3.1 钢板数控下料

钢管采用数控切割机进行下料,按钢管排版图使用CAD绘制出展开图,然后将CAD展开图转化成数控切割机的下料程序语言进行钢管瓦块垂直断面的切割工作。

技术要点:1)确保CAD绘制的展开图尺寸准确;2)切割中针对钢板厚度大的情况,选用对应大型号的割嘴及相应氧气、乙炔气体压力。避免出现大于0.5 mm的割痕甚至切割凹槽;3)对切割产生的氧化渣清除后,进行切割尺寸检查。

3.2 画线、标识

在切割直边后的瓦块上画出钢管X、Y轴线及坡口切割线;画线后用钢印和油漆标识出瓦块编号、水流方向、±X和±Y轴线、坡口角度纵缝对接号等标识。

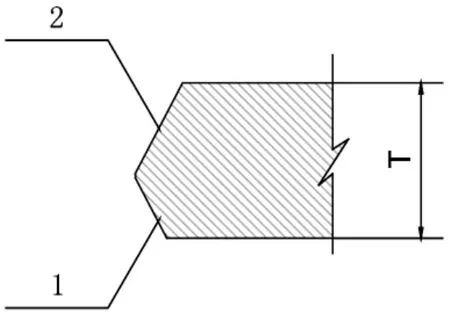

技术要点:1)确保画线的准确性与偏差,画线后对照排版图检查画线准确性与偏差,偏差满足规范要求,不大于0.5 mm;2)标识按排版图要求标记在指定位置,要求做到清晰可见;3)以环型焊缝水平X轴线为界,将X轴线上下两部份的焊接坡口设计成对称形式。其中,X轴线以下部份正面焊缝坡口开设在钢管内侧,背面焊缝坡口开设在钢管外侧;X轴线以上部份则相反,正面焊缝坡口开设在钢管外侧,背面焊缝坡口开设在钢管内侧;4)坡口角度采用规范推荐的60°;正面焊缝坡口深度为钢板厚度数值的3/5;背面焊缝坡口深度为钢板厚度数值的2/5。

3.3 坡口切割

采用氧乙炔半自动切割机进行坡口切割。

技术要点:1)切割前对照排版图检查瓦块编号、水流方向及坡口形状、切割尺寸;2)选用对应大型号的割嘴及相应氧气、乙炔气体压力。避免出现大于0.5 mm的割痕甚至切割凹槽;3)注意X轴线处坡口翻转位置(X轴线两侧各100 mm区域)过渡的处理;4)采用反切割的方式(按图2所示1、2的顺序进行,先切下部坡口面)进行切割,以消除割渣对切割过程的不利影响;5)对切割过程中的凹槽严格按焊接工艺要求进行补焊打磨处理;6)对切割后的坡口面进行打磨处理,消除因火焰切割产生的碳化淬硬层。

图2 焊缝坡口切割顺序示意图

3.4 钢管卷板、组圆、焊接

采用W150 mm×3 200 mm卷板机进行瓦块卷制后,在预设的拼装平台上进行钢管组圆,各组圆指标检查合格后进行钢管纵缝埋弧自动焊工序。

技术要点:1)卷板采取少量进辊的方式,避免出现过卷与欠卷情况出现;2)钢管组圆所用的平台需做调平加固处理,保证平台与钢管接触部位在使用过程中的平整度在2 mm范围内,且不产生变形;3)组圆过程中要认真核对相应的管节编号与水流方向,避免出现组装错误;4)组圆过程中的定位焊及焊接过程严格按焊接工艺规程执行;5)纵缝焊接清根过程中需使用碳弧气刨将定位焊缝清除干净,并作打磨处理。

3.5 大段钢管组装、焊接

纵缝焊接完成的单节管在80 t滚轮架上进行大段组对后,进行制造环缝的焊接工作。

技术要点:1)大段组装过程中要认真核对相应的管节编号与水流方向,保证管节编号及水流方向正确;2)大段组对过程中以任一X、Y轴线标识为对齐基准,标识对齐偏差不得大于5 mm;3)组装过程中的定位焊及焊接过程严格按焊接工艺规程执行;4)环缝焊接清根过程中需使用碳弧气刨将定位焊缝清除干净,并作打磨处理。

3.6 钢管运输、安装组对

根据安装工作进度,采用75 t拖板车将对应的大段钢管运输至洞内预定卸车位置,卸车拖运至安装位置进行安装组对。

技术要点:1)装车前须按-X轴线在底部,水流方向朝车头,管段编号准确的原则进行装车运输;2)安装组对过程中以任一X轴线标识为对齐基准,标识对齐偏差不得大于5 mm;3)安装组对过程中在保证钢管管口中心坐标符合要求的前提下,控制坡口间隙在技术要求范围内,局部间隙最大不应超过10 mm;4)安装组对过程中的定位焊及焊接过程严格按焊接工艺规程执行;5)定位焊缝要求 焊接在背面坡口内;6)安装环缝焊接清根过程中需使用碳弧气刨将定位焊缝清除干净,并作打磨处理。

3.7 钢管安装环缝正面焊缝焊接

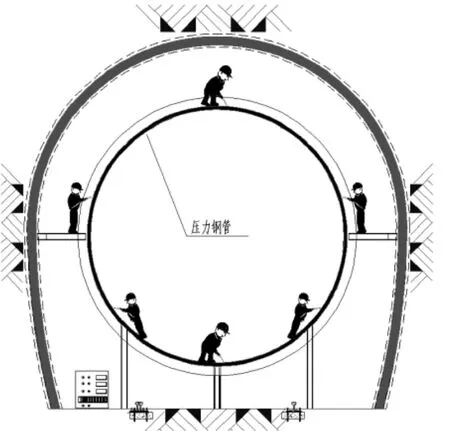

根据工艺要求采用6名焊工采用均匀对称的方式进行手工电弧焊接接(具体如图3所示)。

图3 钢管焊接示意图

技术要点:1)焊接前做好洞内岩层的滴渗水处理工作;2)焊接过程严格按焊接工艺规程执行;3)合理排班,保证焊工有充足的体力与精力投入焊接工作,避免因人员技能原因出现焊接缺陷。

3.8 清根

正面焊缝焊接完成后,采用碳弧气刨对背面焊缝坡口根部进行清根工作。

技术要点:1)选用尺寸合适的碳棒尺寸,在兼顾效率的同时避免出现因碳棒尺寸过大出现过度清理情况;2)坡口内定位焊缝需清除干净;3)碳弧气刨清根后,需使用角磨机对坡口内与两侧的碳化物进行清理,并对坡口进行修理打磨,直至坡口面呈现金属光泽。

3.9 钢管安装环缝背面焊缝焊接

根据工艺要求采用6名焊工采用均匀对称的方式进行手工电弧焊焊接。

技术要点:1)焊接前做好洞内岩层的滴渗水处理工作;2)焊接过程严格按焊接工艺规程执行;3)合理排班,保证焊工有充足的体力与精力投入焊接工作,避免因人员技能原因出现焊接缺陷;4)注意结合焊接记录对焊缝检测结果进行统计分析工作,及时调整仰焊位置焊接合格率低的焊接人员。

3.10钢管安装环缝无损检测、返修

安装焊缝焊接完成对焊缝表面及两侧的凹坑补焊,药皮、飞溅进行清理,外观检查合格后,在规定的时间进行焊缝内部质量的无损检测,之后根据无损检测结果对缺陷部位进行返修直至合格。

技术要点:1)在清理焊缝两侧飞溅等异物过程中,对无损检测要求的宽度范围区域进行表面修整,以满足检测要求;2)无损检测前、后需对检测仪器按规定进行校准;3)焊缝返修严格按返修工艺要求进行。

4 结论

通过环型焊缝现场全位置焊接技术,解决了背面清根困难及仰焊位置工作量大的不利情况,有效减少了焊接缺陷产生的客观因素,为提供质量优良的焊接产品,保证工程施工进度提供可靠技术保障。本项目安装焊缝一次焊接合格率最终总体达到98.2%的优秀水平。

TV547.6

B

1672-5387(2017)10-0026-03

10.13599/j.cnki.11-5130.2017.10.009

2017-07-21

张兴元(1973-),男,工程师,从事水利水电工程施工及技术质量管理工作。