立磨机总体结构设计与液压系统研究

2017-11-04陈昱良中材建设有限公司

陈昱良/中材建设有限公司

立磨机总体结构设计与液压系统研究

陈昱良/中材建设有限公司

立磨机因其细磨效率高、节能效果好、噪音低等优势被广泛应用于冶金、化工、建材、轻工、材料等行业。基于此,本文笔者对立磨机的总体结构进行了设计,并分析其工作原理,进而讨论液压工作过程,这对提高加工效率,降低生产成本具有重要意义。旨在为液压支架总体结构设计提供参考。

液压支架;工作原理;安全系数;液压系统

本文主要对立磨机的总体结构进行了设计,并阐述了各组成部分的作用。基于总体结构设计和工作过程分析,研究了立磨机的工作流程及加工原理。此外,对物料的受力情况进行了分析并作理论推导,结果表明,辊盘转速可通过辊盘半径进行初步确定,这对实现理论指导实际具有重要价值。通过液压系统原理分析,可进一步明确辊轮的加压、保压和卸压过程,进而达到提高工作效率的目的。

1.立磨机工作原理介绍

1.1 立磨机的构造

立磨机的结构比较简单。工作时,待磨物料从筒体下端压力给人,旋转的螺旋搅拌器驱动磨矿介质作上下垂直循环运动。切向螺旋线运动以及强烈的自旋运动,物料受到磨矿介质的强烈磨剥而粉碎。

1.2 立磨机工作过程分析

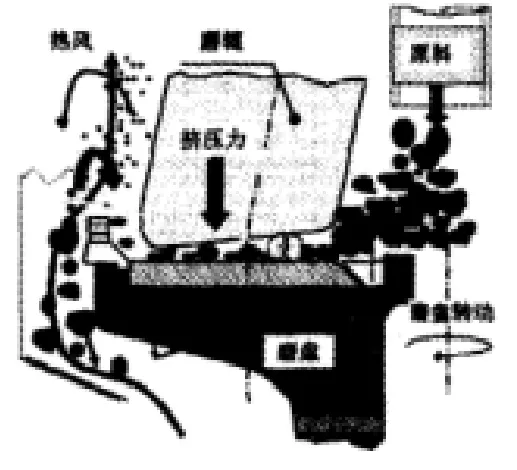

立磨机研磨工作过程原理图如图1所示。物料通过原料入口经过锁风阀、导料槽进入磨盘中间;在减速器主轴的带动下,磨盘开始转动,辊轮在摩擦力作用下也开始转动。物料在离心力状态下向磨盘边缘移动,并被送人辊轮与磨盘问进行粉磨,而磨辊由液压系统进行增压、减压以满足粉磨要求,并根据物料硬度进行调整。物料颗粒受到挤压之后,将在磨盘的运动轨道上会形成料床,而颗粒之间的相互挤压和磨擦又引起棱角和边缘的再次剥落,这就起到进一步粉碎物料的作用。物料在研磨过程中逐渐向盘边运动,直至被推向边缘,此时,热气流从喷口环自下而上高速带动溢出的粉磨物料上升,较大的颗粒重新返回到磨盘进行再次粉磨,而符合要求的较小颗粒则在热气流的带动作用下进入选粉器内。选粉器内有多排叶片,并在电动机带动下旋转,从而合格的成品被收集起来,并从粉磨出口排出。特别难研磨的料块及其它杂质可通过刮板和出渣口排出磨盘之外,并经过分选后由提升装置重新送入物料入口,进行下一轮的

物料。在整个研磨过程中,物料与热气流的相互接触时可被烘干,达到所要求的产品水分。

图1 立磨机工作过程原理图

1.3 物料受力原理分析

基于上述分析,立磨机在工作过程中,物料的研磨粉碎是比较关键的。如果磨盘的转速太低,则立磨机的工作效率较低,但如果转速太高,则物料会因过大的离心力而不经过磨辊研磨便直接甩出磨盘,从而降低立磨机的产量,同时电耗升高,增加生产成本。因此,应控制适当的转盘转速,使处于磨盘边缘位置的物料能在离心力的作用下滑人研磨槽内,进而使物料获得合理的接触面积而发生粉碎。

2.立磨机液压系统概述

2.1 液压支架主要技术参数

支架总体设计方案:采用正四连杆结构型式,支护方式采用及时支护;顶梁结构为整体顶梁带铰接前梁,带护帮;底座为分体式刚性结构,底座上配置抬底机构;立柱前方设置人行通道;推移装置采用倒装千斤顶长推杆结构。

2.2 液压支架变量确定

利用二次开发的Matlab软件对液压支架各设计变量进行优化设计。液压支架设计变量主要包括:顶梁与掩护梁的铰点变量L2、Y2;掩护梁前后连杆铰点变量Y0、Y1、Y5、Y6;底座前后连杆铰点变量Z1、Z2、Z3、Z4;前、后连杆长度变量G1、G2。

变量优化满足以下几点要求:1)支架由高到低双纽线轨迹始终向前,并且摆动幅度不超过100mm,;2)掩护梁背角大于18°;3)后连杆的水平夹角不超过85°;4)前、后连杆力绝对值之和最小;5)支架四连杆长度之和最小;6)满足平均支护强度0.53MPa~0.6MPa,底座前端比压1.6MPa~2.3MPa。综合考虑最终优化出一组参数。

2.3 液压系统原理分析

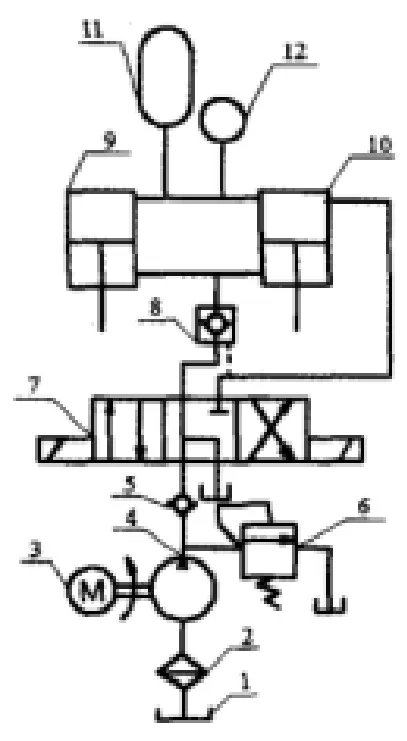

立磨机的辊轮是在摇臂的控制下保持与辊盘的工作间隙的,而摇臂则是在液压缸的驱动下完成相应的动作。整个液压系统是以液压油作为驱动力工作,立磨机辊压力的大小与液压缸的规格以及液压油压力等因素有关,并可通过液压控制实现物料粉碎过程。立磨机液压系统原理图如图2所示,其主要由液压站,电磁阀、单向阀、溢流阀等控制阀以及液压缸,蓄能器等部分组成。

根据立磨机实际工作过程,可将液压系统工作原理分为辊轮加压过程、辊轮保压过程以及辊轮卸压过程。

(1)辊轮加压过程。立磨机主电源接通后,在主程序的控制下,液压油泵电动机3启动,同时,三位四通电磁换向阀7左位回路接通。液压油经油箱1、滤油器2、普通单向阀5、电磁换向阀7以及提动式单向阀8进入液压系统。进入系统的液压油最终分别打人到液压缸9,10中去,此时液压缸活塞在液压油的推动下前进,并通过摇臂对辊轮进行加压,当达到系统设定的压力时,先导性溢流阀6开始溢流,加压过程结束。另外,液压缸前进过程中,蓄能器l1逐渐进行蓄能,而液压缸另一腔的液压油则经三位四通电磁换向阀7流回油箱。

(2)辊轮保压过程。当液压系统压力达到溢流阀的设定压力后,三位四通电磁换向阀7断电,即中位回路接通,在单向阀5的作用下,液压油不能回流。同时,液压缸的回流通路也被截止,系统进入保压过程,即开始进行物料粉碎研磨作业。在粉磨过程中会收到物料对辊轮间歇性的外力作用,并产生振动和冲击,此时蓄能器ll可相应的增压或减压,起到缓冲作用,提高整个系统的工作稳定性。除此之外,液压缸回路的液压油可通过提升式单向阀8进行压力补偿,补偿液压缸另一腔在工作过程中的压力损失,保持液压缸两腔压力的平衡。

(3)辊轮卸压过程。粉磨结束后,三位四通电磁换向阀7的右位接通,液压油进入液压缸的后退腔,并推动液压缸后退,前进腔的液压油由提升式单向阀8回流至油箱,此时单向阀8的卸压回路被打开。当系统压力恢复正常后,卸压完毕,完成整个辊轮卸压过程。

图2 立磨机液压系统原理图

3.结束语

与卧式球磨机相比,立磨机有如下优点:(1)动力消耗少;(2)粉碎比大;(3)噪音小,(4)占地面积小,基建费用低等特点,可有效地增加物料的比表面积,从面强化有关的化学反应、溶解、吸附等过程,被广泛运用,对立磨机的总体结构与液压系统进行了分析,意义重大。

[1]郑描,刘威.VTM立磨机在银山选矿厂的应用[J].有色设备,2013(2):38—42.

[2]嵇光国.液压系统故障诊断与排除[M].北京:海洋出版社,2012..